ASI Magazine: Real-Time Monitororing ragasztó és tömítőanyag tulajdonságairól

Valós idejű monitorozásoring ragasztó és tömítő tulajdonságokkal

Új megoldások inline és gyártási alkalmazásokhoz

A tömítőanyagok és a hőre keményedő ragasztók áramlási jellemzőinek helyes beállítása elengedhetetlen a teljesítményükhöz nagymértékben automatizált, nagy sebességű gyártási környezetben.

A tömítőanyagok és ragasztók automatikus alkalmazása például az autóipari gyártásban megköveteli, hogy kiszámítható, reprodukálható mennyiségeket alkalmazzanak, és megfelelően folyjanak, és a helyükön maradjanak a végső kötési időszakban. A nyomdaiparban a műanyag fóliák laminálását speciális nagysebességű gépeken végzik, amelyek megkövetelik a ragasztó viszkozitásának szoros ellenőrzését. Azok a gyanták, amelyeket szálas textíliákra és szőnyegekre visznek fel kompozit prepregek előállításához, megkövetelik a mátrixgyanta pontos rétegezését.

A tömítőanyagok és ragasztók folyási jellemzőit hagyományosan reométerrel mérik, egy finom, precíziós laboratóriumi műszerrel, amelyhez szakképzett kezelőre van szükség ahhoz, hogy pontos és következetes eredményeket adjon. A reométeres mérések időigényesek, használatukat a gyantakomponensekre korlátozzák a keverés előtt, illetve a lassan kikeményedő rendszerek esetében röviddel a keverés után. És végül, a laboratóriumi reometrikus vizsgálatok eredményei gyakran korlátozottan használhatók a gyártás soránoring, mivel betekintést engednek a múltba, nem pedig a felhasznált anyag jelenlegi állapotába.

A rezgő elemeken alapuló viszkoziméterek életképes alternatívát kínálnak a reometriai mérésekhez. Gyors, következetes leolvasást biztosítanak, és különösen alkalmasak soros telepítésekre. A rezonanciaérzékelők közvetlenül a tömítőanyagokat, ragasztókat vagy más folyadékokat szállító folyamatvonalakba szerelhetők, és felhasználhatók az áramló folyadék jellemzőinek megfigyelésére, vagy csatlakoztathatók olyan vezérlőrendszerekhez, amelyek dinamikusan beállítják a folyadék áramlási jellemzőit. hígítószerek vagy egyéb adalékok. A folyamatviszkozitás ilyen visszacsatolásos szabályozása jól ismert és bevált módszer például a színpontosság fenntartására például a flexibilis és mélynyomó üzemek hosszú, nagy sebességű futásai során. [1]

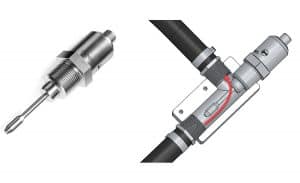

1. ábra. Inline viszkoziméter (balra), és beépített folyamatvonal -adapterbe szerelve.

A ragasztók és tömítőanyagok további kihívást jelentenek a viszkozitásmérés és -szabályozás szempontjából, mivel erősen nem newtoni áramlási jellemzőik vannak. A newtoni folyadék ugyanazt a viszkozitást mutatja, függetlenül attól, hogy mennyi a forgó műszer, például a reométer vagy a viszkoziméter, orsósebessége. A nem newtoni folyadékok nyírási sebességre érzékenyek-mért viszkozitásuk függ a forgó reométer orsósebességétől, vagy a mechanikus rezonátoron alapuló eszköz rezgési jellemzőitől.

A nyírástól függő viselkedés elengedhetetlen a legtöbb ragasztó és tömítőanyag számára. Az aljzatra való felhordáskor szabadon kell folyniuk, de a helyükön kell maradniuk, amíg teljesen meg nem szilárdulnak, anélkül, hogy megereszkednének vagy csöpögnének a kötésből. Az ilyen anyagok nemcsak nyírási sebességtől függenek, hanem bizonyos mértékű erőt is igényelhetnek mozgásukhoz. Zavartalanul szilárd testként viselkednek, de ha bizonyos hozam stressz túllépik, folynak, mint a folyadékok. És lehetnek időfüggők, ill tixotróp, nyírás után megmaradó folyadék, és csak bizonyos helyreállítási idő után tér vissza szilárd formájába.

A reométerek (és kisebb mértékben a forgó viszkoziméterek) olyan mérések egész sorát képesek megadni, amelyek teljesen jellemzik még a komplex, nem newtoni folyadékok viselkedését is laboratóriumi környezetben. A reometriai adatok értelmezése ezen összetett anyagok valós viselkedésének előrejelzésére kihívást jelent, és gyakran nem alkalmazható az ipari folyamatokra. Másrészt rezgő elemekre támaszkodó érzékelők generálnak egypontos mérések; látszólagos viszkozitást olvasnak le egyetlen nyírási sebességnél, amely gyakran lényegesen magasabb, mint a forgó műszerekben használt nyírási sebesség. Emiatt a nem newtoni folyadékokon rezonáns viszkoziméterrel végzett mérések általában nem egyeznek meg a rotációs műszerekkel végzett mérésekkel. A két típusú műszer jelzett viszkozitása közötti különbség ellenére a vibrációs viszkoziméterek értékesnek bizonyultak a monitor számára.oring és az erősen nem newtoni folyadékok viszkozitásának szabályozása.

Két alkalmazási terület létezik, ahol a vibrációs viszkoziméterek kényelme és robusztussága ideálissá teszi őket a monitorozáshoz.oring valamint a ragasztók és tömítőanyagok ellenőrzése. Az első az inline viszkozitás monitororing applikátorokhoz. A második a cure-monitoring szakaszos műveletekhez, amelyeknél kritikus fontosságú annak észlelése, hogy egy kevert anyagtétel fazékideje végéhez közeledik.

Inline viszkozitás monitororing applikátorokhoz

A tömítőanyagoknak szabadon kell folyniuk a felhordási folyamat során, de nem szabad kifolyniuk vagy megereszkedniük az alkalmazás után, mielőtt teljesen kikeményednének. Ez megköveteli, hogy az anyag tényleges viszkozitásának erősen nyírástól függőnek kell lennie, alacsony viszkozitással kell rendelkeznie az applikátort kiszolgáló vonalakon és magában az applikátor fúvókában előforduló nagy nyírási sebességek mellett, és nagy viszkozitással, vagy akár folyáshatárral az adagolás után .

Annak ellenére, hogy a ragasztók és tömítőanyagok áramlási jellemzői fontosak, különösen nagy sebességű automatikus adagolás és alkalmazás esetén, kevés vagy egyáltalán nem áll rendelkezésre információ a ragasztó- és tömítőanyag-konzisztencia monitorozására vagy szabályozására szolgáló inline műszerezésről.

Rheonics SRV inline viszkozimétereket szerelt be egy nagy sebességű lamináló présbe, amelyben a viszkozitás szabályozása elengedhetetlen. A nyomda kezelője a monit rotációs viszkozimétereket próbálta kioring a ragasztó viszkozitása, de a forgó részek megszáradt ragasztóval való elszennyeződése nem tette lehetővé a használatukat. Jelenleg a viszkozitás monitorozására kifolyócsészéket használnakoring, de ezek kifejezetten pontatlanok, és nem igazán inline mérések. Használatuk időigényes, ezért a gyakori mérés nem praktikus, ezért a kívántnál nagyobb ingadozást tesz lehetővé a lamináló ragasztó viszkozitásában, és ezáltal folyási jellemzőiben. A probléma a nagysebességű laminálógépeknél súlyosbodik, mivel a felhordó henger általában egy nyitott ragasztóvályúban fut, amelyből az oldószer folyamatosan elpárolog, amint az a következő ábrán látható:

2. ábra Ragasztótartály nagysebességű laminálógépben.

Akárcsak a flexográfiai és rotációs mélynyomású gépekben használt nyomdafestékek esetében, ez a fokozatos elpárolgás fokozatosan növeli a közeg viszkozitását, ezért rendszeres oldószeres adagolást igényel a közeg közel állandó viszkozitású stabilizálása érdekében, biztosítva a megfelelő alkalmazást hosszú, nagy sebességű futások során.

A vibrációs viszkozitásérzékelők rezonátorokkal rendelkeznek, amelyek jellemzően több száz hertztől akár tíz kilohertzig terjedő frekvencián működnek, az adott működési elvtől függően. Bár nem lehet meghatározni a tényleges nyírási sebességet, a nyírási sebességek tartománya magas, megegyezik vagy meghaladja az adagolóberendezésben található nyírási sebességeket. Emiatt a vibrációs viszkozitás érzékelők hasznosak a monit számáraoring a ragasztó konzisztenciája és hogyan fog hatni az adagolási művelet során.

A vibrációs viszkoziméterek a folyadékba merített mechanikus rezonátorban kiváltott rezgés csillapításának mérésével működnek. A vibrációs viszkoziméterekben használt rezonátorok két általános kategóriába sorolhatók: a keresztirányban rezgő rezonátorokra, mint például a hangvillák és a konzolos gerendák, valamint a torziósan rezgő rezonátorokra. A torziós rezonátorok különösen előnyösek a tömítő- és ragasztóanyagoknál gyakran előforduló magasabb viszkozitás mérésére, mivel a keresztirányú rezgéseket a nagy viszkozitású folyadékok erősebben csillapítják. A torziós rezonátorok általában kevésbé érzékenyek a csövek és más edények falához való közelségükre, ami rugalmasabbá teszi a telepítési lehetőségeket. Amikor a viszkozitásokat egy alkalmazási rendszerrel összhangban kell mérni, a mechanikai tömörség előnyös lehet, mivel az áramlási vezetékek gyakran kis átmérőjűek, és viszonylag kis áramlási sebességgel rendelkeznek más eljárási alkalmazásokhoz képest. Mivel a rezgésérzékelők hajlamosak olyan reakcióerőket kifejteni a rögzítésükben, amelyek befolyásolhatják az érzékenységüket, a rezgésileg kiegyensúlyozott érzékelők különösen mentesek a kiegyensúlyozatlan rezonátorokat érintő környezeti hatásoktól. Rheonics Az SRV inline viszkoziméter ezen a szabadalmaztatott torziós kiegyensúlyozott rezonátoron alapul. [2]

Monitororing kötegelt kevert ragasztók térhálósodási foka

A ragasztóanyag másik fontos érdeklődési területe a monitoring a ragasztók és gyanták keményedési fokától. Ez fontos a ragasztó alkalmazásoknál annak meghatározásához, hogy egy adott anyagtétel elérte-e a szükséges mechanikai tulajdonságokat, ahelyett, hogy pusztán a gyártó specifikációira és a folyamatparaméterek beállítására hagyatkozna. A fröccsöntési műveleteknél fontos annak meghatározása, hogy mikor biztonságos a kikeményedett rész formázása, a kompozit gyártásnál pedig annak meghatározása, hogy a laminált alkatrész mikor van teljesen kikeményedve.

A monit számos módszert publikáltakoring kikeményedési fokát, de legtöbbjük közvetett mérésekre, például elektromos vagy optikai jellemzőkre támaszkodik, nem pedig a mechanikai tulajdonságok közvetlen mérésére. Léteznek kísérleti ultrahangos módszerek, de ezek általában nagyon kis mintákra korlátozódnak szigorúan ellenőrzött körülmények között, mivel az ultrahanghullámok csillapítása meglehetősen nagy lehet a keményedési folyamatok során[3]. Ezenkívül az ultrahangos méréseket általában a megahertz frekvenciák tartományában végzik, ami nem newtoni anyagok esetében nem feltétlenül tükrözi viselkedésüket a valós alkalmazásokban tapasztalt alakváltozási sebességeknél.

Egy készülék, a Rheonics A CureTrack™-et jelenleg teszteli Rheonics GmbH. Előrekevert ragasztók és tömítőanyagok kötegeiben gélesedést jelez előre. Az alábbi 2. ábra egy CureTrack műszert mutat be, annak laboratóriumi kísérletben történő felhasználásával.

3. ábra CureTrack műszer, vértes mintavevő csővel és tűheggyel

A CureTrack eszköz a Rheonics SRV viszkozitásérzékelő Luer kúpos hegyével, amely lehetővé teszi a hagyományos eldobható adagolótű csatlakoztatását az érzékeny elem meghosszabbításához. Az eldobható hosszabbító használatával magát az érzékelőt nem éri a ragasztó; a tű egyszerűen levehető, és a gélesedett vagy megkeményedett anyaggal együtt eldobható.

A CureTrack két számot ad ki: a csillapítást és a műszer rezonátorának frekvenciáját. A csillapítás az anyag viszkozitásától, míg a frekvencia a merevségétől függ. A CureTrack kimenete ezért pillanatképet ad az anyag viszkoelasztikus viselkedéséről a gélesedési és kikeményedési folyamatai során.

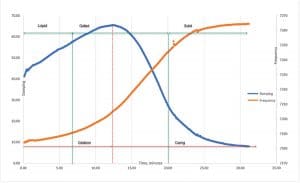

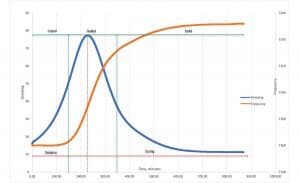

Ábra. A 3. és 4. ábra a CureTrack által rögzített két különböző epoxi rendszer kikeményedési görbéit mutatja. Az első egy fogyasztói epoxi ragasztó, tiol alapú keményítővel, a Pacer Technology PT39 Z-Poxy 30 perces epoxival. Ezt 30 perces kikeményedési idővel határozzák meg, és általában a modellépítés hobbiboltjaiban értékesítik. A második az Axson Epolam 2017 gyanta Epolam 2018 keményítővel, ami egy amin keményítő rendszer, amelyet nedves rétegű laminált kompozitokhoz használnak. A névleges gélesedési idő 6 óra 100: 30 gyanta/keményítő tömegarány mellett 23 ° C -on egy laminálási eljárásban, amelyben a nagy felület korlátozza az exoterm felmelegedést és a kikeményedési folyamat felgyorsulását

4. ábra A Pacer Pt39 Z-Poxy gyorsan száradó fogyasztói epoxi ragasztó CureTrack kötési görbéi. A diagram a CureTrack csillapítását és gyakoriságát mutatja a ragasztó folyékony, gélesített és szilárd kötésű fázisaival.

5. ábra Lassan kötő epoxi lamináló gyanta CureTrack keményedési görbéi Epolam 2017 gyanta 2018 keményítővel 100: 30 tömegarányban. A diagram a gyanta folyékony, gélesített és szilárd kötetű fázisát mutatja.

A közelgő gélesedés fő mutatója ezért a jelzett viszkozitás gyors emelkedése, majd az érzékelő rezonátorának rezonanciafrekvenciájának növekedése.

Ezek a görbék két különböző folyamatot és három régiót mutatnak.

A folyamatok gélesednek és gyógyulnak. A gélesedés az a folyamat, amelyet növekvő csillapítás és növekvő frekvencia jellemez, ami a gyanta viszkozitásának és merevségének növekedését tükrözi. Az anyag folyadékból zselés állapotba kerül. A kikeményedés, amelyet a csillapítás csökkenése és a merevség növelése jellemez, a gélesedést követő folyamat, amely az anyagot egy nagyon viszkózus, ragadós masszából merev szilárd anyaggá alakítja át. Ezek a folyamatok három olyan állapotot is meghatároznak, amelyeken az anyag áthalad a gélesedés és a kikeményedés során:

- Folyékony terület, ahol az anyag merevsége nagyon alacsony, ami a CureTrack rezonátorának alacsony és viszonylag állandó frekvenciáján tükröződik. Ezen a területen a viszkozitás is viszonylag alacsony, amit a csillapítás alacsony értéke jelez.

- Gélesített régió, amelyben az anyag merevsége és csillapítása egyaránt gyorsan növekszik. Az anyag ezen a területen ragadós - nagy viszkozitással rendelkezik, amely eléri a maximumot, jelezve a gélesedési folyamat csúcsát a megszilárdulás előtt. Az anyag egyre merevebb, és gumiszerű masszát képez a végső kikeményedés előtt.

- Szilárd régió. A csillapítás ismét alacsony és viszonylag állandó értékre csökkent. A rezonátor most elsősorban az anyag rugalmas nyírását eredményezi, a viszkózus erők hatására kis eloszlású.

A két görbehalmaz illusztrálja a CureTrack azon képességét, hogy érzékelje a gélesedési folyamat kezdetét, valamint mennyiségi adatokat szolgáltat, amelyek lehetővé teszik a teljes kikeményedési folyamat nyomon követését.

Shimkin [4] kitűnő cikket tett közzé a ragasztók keményedésének állapotáróloring. Arra a következtetésre jut, hogy bár számos módszer a monitoring gélesedési idő áll rendelkezésre, mind a kereskedelmi műszerbázis hiánya, mind pedig a szabványok általános hiánya, így a különböző mérési módszerek közötti egyetértés.

A Shimkin által tárgyalt módszerek többsége közvetett, például a dielektromos elemzés, mivel a gyantarendszer olyan tulajdonságát mérik, amely összefügg a mechanikai tulajdonságaival, de nem közvetlenül méri azokat a tulajdonságokat, amelyek funkcionálisan fontosak a gyanta alkalmazásakor rendszer. Ebben az értelemben minden olyan mérési technológia, amely közvetlenül mér olyan tulajdonságokat, mint a gélesedés és megszilárdulás, azonnali, közvetlen visszajelzést ad a gyanta állapotáról.

A CureTrack technológia alkalmazása

A gyantarendszer mechanikai tulajdonságainak közvetlen mérése mind a laboratóriumban, mind a gyárban alkalmazható, ahol a gyantákat gyártási környezetben keverik, alkalmazzák és kikeményítik.

A laboratóriumban egy robosztus mechanikai elemző eszköz, például a CureTrack technológia egyaránt használható kutatás -fejlesztésre és minőség -ellenőrzésre. A K + F laborban új gyanták és készítmények kikeményedési tulajdonságainak elemzésére használható. Egyszerűsége, valamint az olcsó és eldobható érzékelőelemek használata lehetővé teszi nagyszámú minta gazdaságos elemzését anélkül, hogy veszélyeztetné a drága érzékelőket, vagy megkövetelné a nehezen eltávolítható maradványok kiterjedt és időigényes tisztítását. Minőségellenőrzési célokból a kevert gyanta minták laboratóriumban ellenőrizhetők időigényes előkészítés vagy tisztítás nélkül.

Hasonlóképpen minőség-ellenőrzési célokra a technológia robusztussága megmozgathatja a monitoring vegyes gyártási tételeket a gyárba szállítani, ahelyett, hogy mintákat kellene venni a laboratóriumi elemzéshez. Az olyan műszerek, mint a CureTrack, közvetlenül behelyezhetők egy gyantás vödörbe, hogy a gyártás előrehaladtával figyeljék állapotát, és figyelmeztető jelzést adjanak ki, ha a gélesedés közeledik, és a megmaradt anyagot ártalmatlanítani kell, mielőtt megszilárdulna.

A technológia jövőbeli fejlesztése szintén a monit-ra fog összpontosítanioring gélesedés a tényleges gyártási forgatókönyvekben. Például a szonda hegye érintkezésbe hozható egy gyantával átitatott réteg felületével a mátrixanyag állapotának megfigyelésére. Vagy a szonda hegye szabályozott mélységig behelyezhető egy öntött öntött alkatrészbe, és eltávolítható, amikor a gélesedés beáll.

Mivel a hőmérséklet lényeges tényező a kikeményedési sebesség meghatározásában, a CureTrack tartalmaz egy hőmérséklet-érzékelőt, amely méri a hőmérsékletet a szonda hegyén. Pontosan tudja mérni azt a hőmérsékletet, ahol a gélesedést és a kikeményedést mérik, lehetővé téve mindkettő monitorozásátoring a gyanta hőmérséklete és a hőtermelés nyomon követése a kikeményedési folyamat során.

Referenciák

- Az inline viszkozimetria nyomtatási alkalmazásokhoz való felhasználásával kapcsolatos információk linkjei megtalálhatók https://rheonics.com/solutions/

- https://rheonics.com/products/inline-viscometer-srv/

- Anyagok 2013, 6, 3783-3804; doi:10.3390/ma6093783 anyagok ISSN 1996-1944 www.mdpi.com/journal/materials Review Monitoring A hőre keményedő gyanták kikeményedett állapota – Ultrahang Francesca Lionetto és Alfonso Maffezzoli

- ISSN 1070-3632, Russian Journal of General Chemistry, 2016. évf. 86., 6. szám, 1488–1493. Pleiades Publishing, Ltd., 2016. Eredeti orosz szöveg AA Shimkin, 2014, megjelent Rossiiskii Khimicheskii Zhurnal, 2014, Vol. 58., 3–4. Sz., 55–61.

Szerzők

Áttekintés

Ragasztók és tömítőanyagok iparágra összpontosító magazin – az ASI kiemelt cikket közöl a Rheonics inline viszkoziméter SRV és Rheonics CureTrack™, jelenleg teszteli Rheonics. A cikk a technológiát és a működési elveket tárgyalja, különös tekintettel a K+F-re, a tényleges gyártási forgatókönyvekre és a ragasztó- és tömítőanyag-ipari alkalmazások minőség-ellenőrzési céljaira.

Keresse meg a kiadvány linkjét.

Kapcsolódó alkalmazásmegjegyzés

Tömítőanyagok és ragasztók viszkozitása és reológia a formulálásban, tesztelésben és alkalmazásban

A ragasztókat és tömítőanyagokat széles körben használják az építési, gyártási és karbantartási rendszerek összekapcsolására, védelmére és tömítésére. Ez az iparág kihívásokkal néz szembe a korlátozott nyersanyagok (olajtartalék) és a szintetikus vegyületek negatív hatása miatt…