A Maasmond BV pontos nyomtatási színpontosságot és konzisztenciát ér el Rheonics SRV és RPS InkSight rendszer

KELLÉKEK

Alkalmazás

Nyomtatási minőségellenőrzés flexográfiai nyomtatási és laminálási egységekben.

Kihívás

- A pohárviszkozitás-mérések nem rendelkeznek pontossággal a viszkozitással kapcsolatos nyomdai problémák egyszerűsítésére

- A viszkoziméterek kézi kalibrálása csészével vagy valamilyen referenciával unalmas és nem hatékony

Megoldás

- A Rheonics Az SRV viszkoziméter rendkívül stabil, megismételhető és pontos méréseket ad anélkül, hogy újrakalibrálni kellene

- A kiváló nyomtatási minőség-ellenőrzés mellett az érzékelő sok betekintést enged a tinták viselkedésébe, ezáltal a minőség-ellenőrzési műveleteket teljesen új szintre változtatva.

- Az RPS InkSight segítségével a nyomtatás minőségének automatikus ellenőrzése rendkívül egyszerű és intuitív

USER

Cég: Maasmond BV

Bérleti díj: Oostvoorne, Hollandia

Kapcsolattartó személy: Bert Verweel, igazgató és tulajdonos

Cégünkről

A Maasmond egy családi tulajdonban lévő vállalat (1969-ben alakult), 50 éves tapasztalattal rendelkezik a papír és műanyagok feldolgozásában. Az élelmiszeripari és nem élelmiszeripari csomagolások és címkék átalakításához széles körű modern keskeny és széles webes flexográfiai nyomdák (UV és oldószer alapú tinták), laminálás (víz és oldószer alapú ragasztók), hasító vágás és perforálás gépek. Maasmond kiváló minőségű címkék és rugalmas csomagolások széles skáláját gyártja, amelyek megfelelnek a legmagasabb élelmiszer-csomagolási előírásoknak.

- Kérem, tudjon mesélni cégéről és működéséről? Mennyi ideje van tapasztalata a vállalatának?

Válasz:

A Maasmond egy családi tulajdonban lévő vállalat (1969-ben alakult), 50 éves tapasztalattal rendelkezik a papír és műanyagok feldolgozásában. Az élelmiszeripari és nem élelmiszeripari csomagolások és címkék átalakításához széles körű modern keskeny és széles webes flexográfiai nyomdák (UV és oldószer alapú tinták), laminálás (víz és oldószer alapú ragasztók), hasító vágás és perforálás gépek. Maasmond kiváló minőségű címkék és rugalmas csomagolások széles skáláját gyártja, amelyek megfelelnek a legmagasabb élelmiszer-csomagolási előírásoknak.

- Hogyan és mikor szerzett tudomást arról Rheonics Nyomtatási megoldás (RPS)?

Válasz:

Néhány éve keresek csereviszkozitás-érzékelőket. 2017 decemberében akadtam rá a honlapra Rheonics és ami azonnal megfogott, az a tömörség, a robusztusság (tűri a nagy nyomást és a koptató környezetet) és a pontosság. 2018 januárjában 2 nap alatt teszteltünk néhány érzékelőt, és azonnal rájöttünk, hogy ez az érzékelő fenomenális a pontosság és a stabilitás szempontjából. A tesztek során változtattuk az oldószer mennyiségét, sőt a lassító és a gyorsító hatása is regisztrálható volt.

- Az RPS bevezetése előtt melyek voltak a fő kihívások, amelyekkel szembe kellett néznie és amelyek megoldásához szükség volt?

Válasz:

A piacon lévő összes érzékelő hátránya, hogy valamilyen referencia érdekében mindig csészével kell kalibrálni őket. Gyakran a szín előkészítésekor és beállításakor az első kérdés a helyes viszkozitás és az érzékelő kalibrálása volt. Abban az időben a színek viszkozitása nagyon változó volt (eltérõ értékek a nem kalibrálás miatt), míg most fix értékekkel dolgozunk, ezért sokkal gyorsabbak a színek. Az oldószerek adagolása durva volt, ami jelentős viszkozitási eltérést okozott.

- Meg tudta oldani a kihívásokat?

Válasz:

A legnagyobb kihívást az mPa.s egység megszokása jelentette, mert évtizedek óta dolgozunk a Din Cup „egységével”. Az elején az mPa.s-t konvertáltuk kupa másodpercekké, de hamarosan úgy döntöttünk, hogy ez ostobaság, van egy érzékelőnk, amely a megfelelő egységgel működik, megismételhető értékekkel, tehát használjuk. A Sensor rengeteg extra tudást adott nekünk a tinták viselkedéséről, még többet is mersz mondani, mint amennyit a tintaszállító tud.

- Milyen értéket hozott ez a rendszer a nyomtatási minőség, a termelékenység, a megtakarítások és a megtérülés szempontjából?

Válasz:

Csak az érzékelő és a vezérlés pontossága miatt a viszkozitást rendkívül pontosan tartják a gyártás során, a dE-értékek állandóbbá és pontosabbá váltak. Például: az ismétlődő sorrendhez maradék tintát használunk, és adagoljuk a hiányzó tintamennyiséget, és valóban megőrizhetjük ugyanazt a viszkozitási értéket, mint a szín első nyomtatásakor. Ez nagy bizalmat ad a nyomtatók körében. A megszerzett ismeretek és a festék viselkedése miatt az aljzatokon, amelyekre nyomtatunk, tudjuk, hogy a viszkozitás mely értékeit kell betartani, ami sok időt takarít meg, csökkenti a maradékot és a pazarlást (a kézi tesztelés és beállítások).

Az RPS segítségével a megnövekedett bizalom a nyomtatási minőség ellenőrzésében lehetővé tette számunkra, hogy magasabb margóval és jobb minőségű munkákat vállaljunk ott, ahol a márkatulajdonosok nagyon szigorú színjellemzőkkel rendelkeznek. Van vevőnk és versenytársunk, aki fóliát is szállít, dE2000 értéke 4-5, a miénk 2 alatt van. Eladási árunk magasabb, mint a versenytárs, és ebben az esetben az ár határozza meg a minőséget. Mindig az alacsony dE2000 értékekre törekszünk, hogy minél magasabb szinten tartsuk a minőséget és megnehezítsük a versenyt. A rendszer más fejlett képességekkel rendelkezik, például képes felismerni a nyomtatási vonal szennyeződését / dugulását. Az RPS InkSight ezen intelligens funkciói legalább 2 évvel meghosszabbítják nyomdaink élettartamát.

A rendszer funkciói kiterjednek a hatékony hibaelemzésre és hibaelhárításra. A múlt héten "Ghosting" -ot tapasztaltunk a nyomtatási munkáinkon - ennek oka leginkább az, hogy az anilox nem képes folyamatosan elegendő tintát szállítani a nyomtatási folyamat során. Ezt a problémát úgy oldottuk meg, hogy több lépésben etil-acetátot adunk (biztosítjuk, hogy a tinta jól oldódjon és gyorsabban száradjon). A viszkozitás 45 mPa.s-ról 32 mPa-ra csökkent. Az mPa.s viszkozitása erőteljesen csökkent, azonban ha csészével mérnék, akkor nem lehetne nagyobb változást mérni, esetleg 0,5-1 s. A csészék nem rendelkeznek pontossággal ahhoz, hogy hatékonyan ellensúlyozzák az ilyen problémákat a sajtóban, az RPS rendszer egyszerűségével és intuitivitásával, amely felhatalmazza üzemeltetőinket.

A holland kormány követeli és igazolja, hogy Maasmond hány oldószer kibocsátással rendelkezik, amihez kibocsátási méréseket kell végeznünk, és oldószermérleg-adminisztrációt kell végeznünk. Az elmúlt 2 évben azt tapasztaltuk, hogy az oldószerek fogyasztása csökken, különösen 2020-ban tapasztalunk óriási csökkenést. Abban az évben a laminálógépet felszerelték a viszkozitásszabályozással Rheonics21%-os csökkenést eredményezett az etil-acetátban.

- Mennyire volt könnyű / nehéz megbízni az RPS-t a folyamat során? Mi a véleménye a rendszer és a szoftver működéséről és használhatóságáról? Könnyű volt a kezelőinek megérteni és alkalmazkodni hozzá?

Válasz:

Valójában a szoftver és a hardver plug and play.

A Rheonics Az SRV viszkoziméter könnyen integrálható, ami alacsonyabb telepítési költségeket és erőfeszítéseket jelent. Az SRV nem támaszt követelményeket a telepítés módjára vonatkozóan. Az érzékelő kompakt méretei miatt alig foglal helyet. Nem generál ellenállást a tápvezetékben, és az érzékelőt is folyamatosan tisztán tartja. A szivattyú vagy gép lüktetései által okozott rezgések nem befolyásolják az érzékelőt, ami jelentős versenyelőnyt jelent más hasonló rendszerekkel szemben. Például az inkspec-nél az érzékelőket izoláltan kell felállítani, ellenkező esetben a rezgések (még az érzékelők is kölcsönösen befolyásolják az egyes érzékelők mérését), ami jól látható azokon a gépeken, ahol az inkspec érzékelőket használják. Ez sok helyet foglal és költségessé teszi a telepítést.

Tavaly második RPS-t telepítettünk a laminálóra, az üzemeltetőknek csak rövid magyarázatra volt szükségük. Az operátorokat csésze másodpercek alatt használták, és miután megszokták az új egységet, pontosan tudják, mit csinálnak. A kétkomponensű ragasztók viszkozitása alacsony, és az etil-acetát magas párolgási sebessége miatt nagyon gyorsan eltérhet. Az RPS InkSight szoftver valós időben megmutatja, hogy mekkora a viszkozitás, és a vezérlés kompenzálja a tényleges párolgást. Itt is érvényes, hogy a különböző hordozóknál bizonyos viszkozitásokat kell használni a ragasztóhoz, és ez most már teljesen lehetséges. Feltűnt, hogy a ragasztók pontosabban készülnek, legalább annyi etil-acetát, amelyet hozzá kell adni a recepthez. A szoftver azonnal megmutatja, ha túl sokat vagy túl keveset adagolnak, amire korábban nem volt példa. Ezenkívül az üzemeltetés során, amikor friss ragasztót adnak a vödörbe, a kezelő látja, mi történik, és kihívássá vált a ragasztó lehető legpontosabb elkészítése.

- Van valami a technológiáról a Rheonics olyan megoldásokat, amelyeket külön kiemelni szeretne? Mennyire pontosan és megbízhatóan teljesítenek ezek a megoldások a sajtón belül az Ön folyamatcéljai szempontjából?

Válasz:

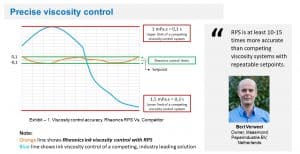

Új érzékelők vásárlásakor az volt a célom, hogy pontos, kompakt érzékelők legyenek, kevés karbantartással. A pontosság és megbízhatóság szempontjából az érzékelő és a vezérlés meghaladta az elvárásainkat / céljainkat, és javított a színminőségben, a hatékonyságban és az automatizálásban. Miután értékelte, elemezte, tesztelte a nyomtatásminőség-kezelés különböző megoldásait és technológiáit, úgy gondolom, hogy az RPS rendkívül értékes kiegészítője sajtónknak - a legfontosabb változó - a „tinta viszkozitásának” szabályozását szuperkönnyűvé, intuitívvá és forradalmi jellegűvé teszi pontossággal. Új mércét állít fel a pontosság szempontjából. Az RPS legalább 10-15-szer pontosabb, mint a piacon meglévő, vezető tintaviszkozitás-szabályozók.

A fóliák és a papír meglehetősen sokféle változatára nyomtatunk, ahol különböző viszkozitásokat kell kezelni, és a most megszerzett tapasztalatok alapján elmondhatjuk, mennyit kell tintát hígítani egy bizonyos színerősség érdekében. Gyakran használunk egy bizonyos anyagot, amelyet különböző hordozókra nyomtatunk, ahol különböző viszkozitásokat kell használni, például bizonyos színű papírra nyomtatunk (nagy viszkozitásra van szükség), és ugyanezt a színt használjuk fóliára történő nyomtatáshoz (viszonylag alacsony viszkozitás ). Minden megrendelésre, színenként rögzítjük a viszkozitást és az alkalmazott anilox hengereket, így pontosan tudjuk, hogy melyik viszkozitást kell kezelni, hogy megfelelő színsűrűségű legyen a gyorsabb beállítási idő.

Az RPS további gyakorlati előnye, hogy a viszkozitás-szabályozás során nagyon kis mennyiségű oldószert adagolnak a tényleges párolgás kompenzálására. A legtöbb más rendszer meglehetősen nagy mennyiségű tintát igényel a kannában, hogy elkerülje a viszkozitásingadozást, amelyet nagy mennyiségű oldószer viszonylag nagy időtartamú adagolása okoz. Nagy mennyiségű tinta stabilizálja a viszkozitást. Az RPS esetén legfeljebb 10 g mennyiséget adagolnak. Ahhoz, hogy a tintát a rendszeren keresztül pumpálhassuk, legalább 4 kg tintára van szükségünk, és néha csak 4.5 kg maradt maradék tintánk, miközben a viszkozitás folyamatosan stabil maradt, mert nagyon kis mennyiségeket adagoltak. Ez azt jelenti, hogy kevesebb tintát kell előkészíteni egy megrendeléshez, és kevesebb maradék tinta keletkezik. Ez az RPS-t is egyedivé teszi, kis mennyiségű tintát állandó viszkozitás mellett tartva.

Manuálisan kalibrált viszkozitásszabályozás esetén az operátorok hajlamosak különböző anilox hengereket használni, eltérő térfogattal, vagy lakk használatával befolyásolják a színerősséget, ami hosszabb beállítási időt eredményez.

Ez biztosítja, hogy valóban elértünk egyfajta szabványos nyomtatási színeket a különböző hordozókra. Ez rengeteg időt takarít meg. Manuálisan kalibrált rendszerekkel ezt nehéz megtenni. Bármely kezelőnek rendelkeznie kell a szenzorok kalibrálásához szükséges fegyelemmel a sajtó beállítása előtt, és gyakran nincs ideje erre.

- Véleménye szerint az RPS nyújt valamilyen egyedi ajánlatot a nyomdáknak? Gondolod Rheonics képes lesz hatást gyakorolni a flexo nyomdaiparban az RPS segítségével?

Válasz:

Először is, ez az egyetlen érzékelő, amelyet a szállító kalibrált, majd soha nem kell újra kalibrálni. Ezzel az érzékelővel a viszkozitásértékek tárolhatók, lehetővé téve az automatizálást. A legfontosabb változót olyan érzékelőkkel mérik, amelyeket nem kell manuálisan kalibrálni az egyes alapértékekhez, ami kiküszöböli a kezelő által okozott hibákat.

Jó összehasonlítás a Rheonics A piacon kapható érzékelőkkel ellátott szenzorok egy lézeres távolságmérő, és egy kút leejtésével határozzák meg a kút mélységét, és mérik, mennyi időbe telik, amikor az aljára ér. Szikla és óra esetén a kút mélysége 21,3 másodperc, ha a kút nem elég mély, az órás srác azt mondja, hogy "áss még 0,5 másodpercet" vagy ha Rheonics, ássunk néhány mm pontossággal.

Ha beszélek a tinta értékesítőjével/technikusával és problémám van az ügyféllel, az szinte minden esetben azért van, mert a tinta viszkozitása nagyon viszkózus. Még a kollégáknál is előfordul, hogy a nyomtatás során hibát észlelnek, hogy túl sok oldószert adagolnak a tintába, ami csökkenti a col.oring erő.

Az egyik oka annak, hogy mindenki elfogadja, hogy a viszkozitás másodpercben fejeződik ki, hogy nem voltak „megbízható, reprodukálható” érzékelők, amelyek a megfelelő egységben mérnének, ezért nem volt alternatíva.

Meggyőződésem, hogy az RPS rendszer megemeli a biztonsági szabványokat és az automatizálási lehetőségeket a nyomdagépeken belül, és új mércét állít a nyomdavállalatok számára a minőség, a jövedelmezőség, a színpontosság és -pontosság, a tinta- és oldószerfelhasználás-kezelés, az üzemeltetők know-how-ja és ellenőrzése, valamint a környezeti hatások tekintetében. Biztos vagyok benne, hogy nyomot hagy a Flexo nyomdaiparban, a legfontosabb nyomtatási változót, azaz a tinta viszkozitását hozza a nyomtatók ujjbegyébe. Rheonics Az RPS és SRV érzékelőrendszerek a következő jelentős előnyökkel és egyedi ajánlattal rendelkeznek:

Műszaki előnyök: Sajtó automatizálás, minőségellenőrzés, hatékonyság, pontosság és környezet

- Sokkal szigorúbb, pontosabb (legalább 10-15-szeres) kontroll a tinta minőségét összehasonlítva a piacon lévő más egyenértékű rendszerekkel.

- Gyorsabb beállítási idő és pontos színsűrűség - a tapasztalatok és az érzékelők megismételhetősége, a szoftver munkakonfigurációs funkcióinak támogatása

- Hőmérséklet-kompenzált viszkozitás: kisebb aggodalom a szezonális változások miatt, vagy bármilyen olyan tényező, amely befolyásolhatja a hőmérsékletet (és így a viszkozitást)

- Párolgás kompenzációja: szoros ellenőrzés és az oldószer adagolásának „finom felbontása” kis lépésekben - mindez az oldószer és a tinta megtakarításához vezet

- Csökkenti a beállítási időt és a telepítési selejtet - az operátorok a „Munka mentése” és a „Munka betöltése” funkciókkal futtathatják újra a korábban betöltött munkát, ezzel csökkentve a pazarlást

- Hatékony hibaelemzés és hibaelhárítás - a nyomtatás színével és minőségével kapcsolatos legtöbb problémája a viszkozitási problémáknak tulajdonítható. Az érzékelők és az RPS rendszer adatai egyszerű és intuitív módon biztosítják a hatékony hibadetektálást, az átfogó kiváltó okok elemzését és a hatékony korrekciós intézkedéseket.

- Csökkent oldószer-kibocsátás, valamint kevesebb hulladék és pazarlás a kézi kezeléshez és beállításokhoz képest.

- Csökken a száradási idő és megtakarítás az oldószer visszanyerésének csökkenő igénye miatt az oldószer optimális felhasználása miatt a tintában.

Telepítés és használhatóság

- Kompakt méret: kicsi a nyomda nyomása, nincs hatással a környezetre - rezgések stb. Más hasonló rendszerek jelentős telepítési erőfeszítéseket és nyomást igényelnek a sajtóban. Csak be kellett szerelnünk az érzékelőt közvetlenül a festéktömlőbe, egy polc nélküli ¾ ”pólóval.

- A szoftver intuitív, könnyen használható és értékes. Ráadásul hasznos segítséget nyújtani az üzemeltetőknek a viszkozitás és a színerősség összefüggéseivel kapcsolatos know-how-ban - mára intelligens módon értenek, kísérletezhetnek a tinták viselkedésével kapcsolatos ismeretek bővítése érdekében - ami hasznos a jelenlegi és a jövőbeli munkákban. A szoftver az operátorokkal együttműködve készül, ami nagyon felhasználóbarát felületet eredményezett. A kezelő időnként meg akarja nézni, hogy a viszkozitás miként viselkedett egy megrendelés gyártása során, milyen stabil volt.

Jövedelmezőség

- Megtakarítás az oldószer- és festékfogyasztásban (az oldószerfogyasztás nyilvántartása is): A szigorúbb szabályozás alacsonyabb oldószer- és festékfogyasztást eredményez az innovatív algoritmus + a rendszer fölénye miatt.

- A csökkentett telepítési idő a termelékenység javulásához és több nyomtatási feladat befejezéséhez szükséges képességekhez vezet.

- Képesség magasabb színvonalú és magasabb árrésű munkák elfogadására (dE <2), növelve a jövedelmezőséget és versenyelőnyt biztosítva

Néhány kép az RPS InkSight rendszerről

- Rheonics Nyomdagépekbe integrált SmartView konzol

- Néhány kép az SRV viszkoziméterek sajtóba történő beépítéséről

- Önálló kapcsolószekrény

Minden termék Rheonics A termékeket úgy tervezték, hogy ellenálljanak a legzordabb folyamatkörnyezeteknek, a magas hőmérsékletnek, a nagyfokú ütéseknek, a vibrációnak, a csiszolóanyagoknak és a vegyszereknek.

Kapcsolódó cikkek

Az FTA Flexo Magazine a Rheonics felhasználói esettanulmány – „Viszkozitási szabványosítás: egy nyomtató megközelítése”

Flexográfiai nyomtatással foglalkozó magazin – A Flexo (https://www.flexography.org/flexo-magazine/) részletes cikket tesz közzé, amely bemutatja a Rheonics SRV viszkoziméterek és az RPS InkSight Multi-Station Ink Control megoldás egy ügyfélnél Hollandiában. Keresse meg a kiadvány linkjét.

Viszkozitás standardizálása a flexográfiai nyomtatásban

Cégünk történetében a viszkozitásérzékelők minden típusát alkalmaztuk: forgó, zuhanó gömb, zuhanó dugattyú és akusztikus hullám. Ezeknek az érzékelőknek az a hasonlósága, hogy mindegyiket egy pohárral, esetünkben a 4 mm-es kimenettel rendelkező DIN csészével kalibrálják. Ez önmagában jól működött, és jobb alternatíva hiányában…