A viszkozitáskezelés legfontosabb előnyei a folyékony termékek töltővezetékeiben:

- Pontos és hatékony csomagolóvezetési műveletek - jelentős megtakarítások az anyagköltségekben

- Zökkenőmentes termékcsere: mozgékonyság a különböző és új termékváltozatok és a termék eredetének kezelésében

- Az előírások betartása

- CIP rendszerek optimalizálása

Bevezetés

A csomagoló folyadék, szilárd darabokkal rendelkező folyadék és gélszerű termékek a csomagolóanyagokból és a csomagoló gépekből, például a töltőzsinórokból állnak. Tartalmaz olyan merev csomagolási formátumokat, mint a palackok és tartályok, valamint a rugalmas csomagolási formátumokat, mint a fóliák, álló tasakok, összenyomható csövek, kartondobozok és a dobozon táska. Számos iparágban a csomagolási folyamatokat automatizálják a töltővonalak segítségével.

A folyékony csomagolási területek több iparágat ölelnek fel - élelmiszerek és italok, kozmetikumok, háztartási termékek, vegyszerek, gyógyszerek, FMCG termékek. Néhány példa iparág szerint:

- Ételek és italok: Mártások, Tejtermékek, gyümölcslé, szénsavas italok, levesek, kávé / tea, joghurt, tej, fagylalt, zselatin desszertek, méz, zselé, szirupok, aszeptikus ételek, vaj, ghee, sör stb.

- Kozmetikumok: Krémek, testápolók, samponok, arc-, hajolajok, fényvédők

- Gyógyszerek: szirupok, cseppek, kenőcsök

- FMCG: Fogkrémek, fertőtlenítők, kézmosó folyadékok, mosogatószerek, folyékony mosószerek

- Vegyszerek: Ipari, vízkezelő, ragasztók, bányászat, katalizátorok, laboratóriumi és egyéb alkalmazások.

Töltési / csomagolási mechanizmusok

A sikeres folyékony csomagolóvezeték egyik kulcsa a hatékonyság. A csomagolási vonal hatékonyságának optimalizálása érdekében több tényezőt kell figyelembe venni. Ez magában foglalja a folyadék viszkozitását, a termék jellemzőit, a termék specifikus kihívásait, a könnyű tisztítást, a pontosságot, a könnyű rugalmasságot és az átállást, valamint a megbízható gépgyártó használatát.

Minden folyadék eltérően áramlik. Ennek megértése rendkívül fontos egy töltőgép tervezése közben. A viszkozitás az a tulajdonság, amely betekintést enged a folyadék áramlási viselkedésébe. Ezért nagyon fontos figyelembe venni az Ön által kezelt termék viszkozitását. A töltési módszerek költségben, pontosságban, sebességben és higiéniában különböznek. Nem minden módszer alkalmas minden folyadékra, mivel az italok külön higiéniát igényelnek, a drága kozmetikumok különleges precizitást igényelnek, míg a motorolaj folyási jellemzői eltérnek, például mondjuk az ásványvíznél. Egy szabadon áramló termék, például alacsony viszkozitású víz jól fog áramlani a gravitációs töltőanyagon. Ennek oka, hogy ez a típusú gép a gravitáció erejére támaszkodik a termék áthaladásához.

Egyes magasabb viszkozitású termékekhez segítségre van szükség a csomagolásba töltéshez. A krémek és más nagy viszkozitású folyadékok jól működnek a dugattyú- és szivattyúkitöltőknél. A dugattyús töltőanyagok sokoldalúan képesek kezelni a folyadékokat a levegőztetett termékektől a jegesedésekig és szószokig. A szivattyú töltőanyagai jól működnek minden viszkozitású folyadékkal, és sokféleséget kínálnak, ha a kiválasztott szivattyúról van szó. A szivattyúkitöltők progresszív üregszivattyúkat, fogaskerék-szivattyúkat, kenőszivattyúkat, valamint különféle szelepeket és szerelvényeket használhatnak a projekt igényeinek kielégítésére.

Mitől olyan fontos a viszkozitás automatizálása és ellenőrzése a folyékony termékek hatékony csomagolási vonalának kiépítésében?

A csomagolósor egyik első szempontja, amelyet egy vállalkozásnak figyelembe kell vennie, a töltési és csomagolási folyamatokon átmenő folyadék viszkozitása. A folyadék vastagsága óriási meghatározó lesz a vásárláshoz és telepítéshez szükséges gépek kiválasztásánál. Ha a berendezést nem megfelelő viszkozitási szinthez használják, az jelentősen ronthatja a termelékenységet, és nagyobb valószínűséggel fordul elő meghibásodás. Fontolja meg, hogy a folyadék vízhíg, sűrűbb vagy erősen viszkózus, ami a c viszkozitás segítségével határozható meg.hart a gép kiválasztásakor.

A beépített, valós idejű viszkozitásmonitornak számos előnye vanoring és vezérlés a folyékony/folyékony termékek csomagolósorában:

Pontos és hatékony csomagolóvezetési műveletek - jelentős megtakarítások az anyagköltségekben. A viszkozitás-szabályozás a folyékony csomagolóvezetékeket „pontosabbá” teszi azáltal, hogy biztosítja a termék állandóságát, és ezáltal szigorúbb ellenőrzést tesz lehetővé a megfelelő szintű termék kiadagolása érdekében. A viszkozitás minőségének ellenőrzése a gyártási és szállítási szakaszokban, a töltési műveleteket megelőzve biztosíthatja a folyadék pontos mennyiségének kiadását, minimális mennyiségű folyamatváltozással, amely esetleg a csomagolóvezeték berendezéséből, például fúvókákból és szelepekből származhat. Ez jelentős anyagi megtakarítást eredményez a vállalat számára, figyelembe véve a működés nagyságát.

Az alultöltést büntető előírások betartása érdekében a gyártók a gyártás során gyakran meghaladják a minimális csomagolási mennyiséget. Az ilyen biztonsági túlteljesítés azonban költséges lehet. Például egy közepes méretű tejtermelő körülbelül 100,000 XNUMX üveg kókusztejet tölt meg naponta. Néhány grammal csökkentve az egyes palackok túlteljesítését a társaság évente több millió eurót spórolhat meg. A komplett palackozóüzemek gyártóinak ezért olyan rendszereket kell kínálniuk, amelyek nagy pontossággal mérik a kitöltési mennyiségeket, és az abszolút minimumig tartják a túlteljesítést.

Zökkenőmentes termékcsere: mozgékonyság a különböző és új termékváltozatok és a termék eredetének kezelésében. A gyári mérnökök pontosabb képet kapnak arról, hogyan reagálnak az új összetételek vagy receptmódosítások, és hogyan kell módosítaniuk a jelenlegi rendszereket és szabályozási paramétereket. Valós idejű monitorozásoring megkönnyíti a kötegelt folyamat átállását a folyamatos működésre, jelentős működési és tőkeköltségeket takarít meg azáltal, hogy ugyanazokat a sorokat több termékhez is felhasználják. A csomagolósor mérnökei gyorsan reagálnak a folyamatosan változó fogyasztói igényekre, optimalizálják a teljesítményt és csökkentik a rendszerköltségeket.

Forrás: Pepsico Inc.

A viszkozitási adatok segítenek a csomagológép-mérnököknek a paraméterek beállításában annak biztosítása érdekében, hogy szigorúan ellenőrizzék az adagolási folyamatot, amelyet a termék tulajdonságainak változása nem befolyásol, különösen a viszkozitástól függő folyékonyság. Ezenkívül a gépi paraméterek és változók (fúvókák, szivattyúk, szelepvezérlők) adaptálásával kapcsolatos döntések megbízhatóan vezérelhetők és automatizálhatók a viszkozitási adatokkal, ezáltal biztosítva az átállási idő minimálisra korlátozását.

Az előírások betartása. Az élelmiszer- és italtermékek esetében a minőség, a biztonság és a magabiztosság kritikus fontosságú. Szigorúan ellenőrizni kell az adagolási folyamat pontosságát és megismételhetőségét, mivel az EU, a WHO normái és más GMP irányelvek megengedett tűrési szinteket határoznak meg a termék / ipar típusától függően. Ezeknek a folyamatoknak a kihívása ugyanaz: a csomagolásnak tartalmaznia kell a megadott mennyiségű terméket. Ha például a palackokban lévő töltési mennyiség túl alacsony, ez ellentétes az EU 76/211 / EGK előrecsomagolási irányelvével és az előre csomagolt termékekről szóló német törvényvel (FPackV 22. §). Ezek meghatározzák azt a százalékos arányt, amellyel egy termelési tétel elmaradhat a megadott minimális töltési mennyiségtől. Itt a „helytelen magatartás” olyan büntetésekhez vezethet, amelyek magukban foglalják a termelés leállítását.

Ez azt jelenti, hogy a viszkozitás automatizálása kritikus fontosságú annak érdekében, hogy a töltési folyamat hatékony maradjon a hulladékok, az elutasítások és a szankciók kockázatának elkerülése érdekében - ami jelentősen magas lehet a folyamatos folyadéktöltő üzemekben, amelyek óránként tonnányi anyagot csomagolnak!

Más A hatékonyság szempontjai a folyadék csomagoló vonal

Könnyű tisztítás. Egy másik fontos szempont a berendezés egyszerű és problémamentes tisztításának képessége. Minél könnyebb a gépet tisztítani, annál kevesebb időre van szükség az alkatrészek és gépek tisztításához, és annál gyorsabban lehet újra üzemben. A könnyen szétszerelhető gépek elősegítik a tisztítási folyamat hatékonyságát. Ennek egyik példája az, hogy az ügyfél olyan berendezéseket vásárol, amelyek kézi vagy automatikus tisztítást kínálnak (CIP), amely a töltőanyag tisztításának leghatékonyabb módja. A CIP a tisztító oldatot a gépen keresztül keresi, hogy megbizonyosodjon arról, hogy minden megnedvesedett alkatrész tiszta.

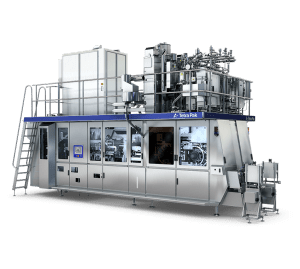

Kép forrása: TetraPak

Könnyű rugalmasság, átállás és méretezhetőség. A gép könnyű átállása és rugalmassága szintén elengedhetetlen a hatékony csomagolási rendszerhez. Ez azt jelenti, hogy a berendezésnek képesnek kell lennie többféle tartály vagy folyadék befogadására anélkül, hogy alkatrészeket kellene cserélni. Egyes gyártók olyan gépekkel rendelkeznek, amelyek képesek többféle palackméret kezelésére egyetlen berendezés használatával, amennyiben a folyadékok viszkozitása állandó. A gépeket szintén könnyen frissíteni kell, ami különösen fontos az üzleti növekedés során.

A viszkozitás-automatizálási megoldások kulcsértéke a csomagolási sorban

Azok a tág és jelentős tényezők, amelyek a viszkozitáskezelést gyakorlatilag minden töltő alkalmazásban fontossá teszik:

- Minőség: Viszkozitás monitororing a folyékony termék töltési műveletet megelőző feldolgozási és szállítási szakaszában biztosítani tudja, hogy a töltés előtt a termék minősége/konzisztenciája megfelelő legyen.

- Megismételhetőség kötegenként: Annak biztosítása érdekében, hogy az egyes tételek tételenként konzisztensek legyenek, és az állandó szint / tömeg fenntartása érdekében elengedhetetlen a viszkozitás ellenőrzése.

- Csökkent hulladék és költségmegtakarítás: A pontos feltöltési műveletek azt jelentik, hogy a csomagolás során a termék pontos mennyiségét szállítják, tonna extra anyag megtakarításával, amelyet egyébként fel lehet használni. Ez azt is jelenti, hogy a legszigorúbb előírások mellett is csökkent a selejt és az elutasítás, ezáltal minimalizálva a költségeket.

- Hatékonyság: Problémamentes, valós idejű monitorozásoring A viszkozitás növelése sok időt és erőfeszítést takaríthat meg, ami a minta offline elemzéséhez és az ezen az elemzésen alapuló eljárási döntések meghozatalához szükséges.

- Környezet: A viszkozitás automatizálásával optimalizálhatók a CIP / SIP folyamatok. A tisztító folyadékok / anyagok használatának csökkentése jót tesz a környezetnek.

- Intelligens gyár - digitalizációs és automatizálási előnyök: Az érzékelők által megszerzett folyamatadatok számos más módon felhasználhatók - a gép karbantartásának ütemezése, a minőségellenőrzés diagnosztikája, a kiváltó okok elemzése, a döntések decentralizálásához szükséges létesítmények közötti információcsere és még sok más. A viszkozitási információk felhasználásával a különböző munkák / modellek különböző folyadékokba történő betöltésének képessége kiemelkedő fontosságú előnyökké válik, lehetővé téve a vállalatok számára, hogy kihasználják az Ipar 4.0 és az automatizálási technológiák előnyeit. Alkalmasabbá válnak a folyamatosan változó fogyasztói igényekhez. További információ az alábbi link használatával.

Digitális élelmiszer-feldolgozás - a gyártók mozgatórugója az Ipar 4.0 átfogásában

A hőmérséklet-ingadozások, a keverőberendezések állapota, a szubsztrátok típusa és körülményei, a tésztakészítmények, a folyamatlépés kölcsönhatásai és a keverési idő paraméterei mind megváltoztathatják a termék minőségét és teljesítményét a tészták keverése és bevonása során. Az olyan vékony margókkal rendelkező ágazatokban, mint a pékáruk, a tésztával bevont ételek és az édességek, a…

Viszkozitásmérés és folyamat kihívások

A csomagológépek mérnökei és üzemi üzemeltetői felismerik a viszkozitásmérések elvégzésének és a megfelelő korrekciós intézkedéseknek a beavatkozásának szükségességét a folyékony / félig folyékony termék jó minőségű és következetes, kiszámítható folyékonyságának elérése érdekében. E mérések elvégzése azonban az évek során kihívást jelentett számukra.

Az offline grab-minták egyszerűen megbízhatatlanok és nem alkalmasak folyékony csomagolási műveletekre

Monitororing a folyadék viszkozitása egy folyamatban gyakran azt jelenti, hogy a folyadékból mintát vesznek egy tartályból vagy csővezetékből, és a mintát egy laboratóriumba viszik, ahol laboratóriumi viszkoziméterrel vagy reométerrel mérik az áramlási és reológiai tulajdonságait. A leletek alapján tájékoztatni kell a folyamat kezelőjét, hogy a folyadék a kívánt viszkozitású-e, vagy ha további intézkedésre van szükség, akkor a beavatkozást követően új méréseket kell végezni. Ezt a rendszert off-line vagy kézi vezérlésnek hívják, számos nyilvánvaló hátránnyal – időigényes és gyakran pontatlan még a tapasztalt kezelők számára is. Leggyakrabban az eredmények túl későn érhetők el a tétel mentéséhez.

Az alternatíva egy in-line viszkoziméter használata, amely folyamatosan figyeli a folyadék viszkozitását a folyamat során. Ez a műszer kimeneti jelet ad, amely, ha megjelenik, a kezelő számára biztosítja a folyamat irányításához szükséges információkat. Alternatív megoldásként a viszkoziméter kimenetei egy PLC-hez (programozható logikai vezérlő) / DCS-hez (digitális vezérlő rendszer) vannak csatlakoztatva az automatikus folyamatszabályozáshoz.

Problémák a hagyományos viszkoziméterekkel a belső beépítéshez

A hagyományos eljárási viszkoziméterekkel a csővezeték és a tartálykeverő berendezések folyadékáramlásával kapcsolatos problémák merülnek fel. Általában ezek az idősebb generációs viszkoziméterek nem működnek megfelelően turbulens áramlásban. A forgó műszerek csak egy bizonyos maximális áramlási sebességig működnek. Az áramlást ellenőrizni kell a nyomásesés viszkoziméterei szempontjából. Az ilyen típusú áramlással kapcsolatos problémák elkerülhetők a viszkoziméter áthidaló vezetékre történő felszerelésével és a minta áramlásának a műszerhez megfelelő kondicionálásával. A műszer válaszideje ekkor kapcsolódik az áramlási viszonyokhoz, mivel a hatékony szabályozáshoz megfelelő minta megújulási sebességre van szükség. Ezenkívül a technológiai környezetben használt műszereknek robusztusnak kell lenniük, és ellen kell állniuk minden olyan korrozív anyagnak, amellyel találkozhatnak, különösen a tisztítás során.

RheonicsMegoldások a csomagolósorok hatékonyságának és agilitásának javítására

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a viszkozitás ellenőrzéséhez/szabályozásához a töltési műveletek során, és biztosítja, hogy a csomagolósor gép paraméterei a termék viszkozitásához igazodjanak. Rheonics a következő megoldásokat kínálja a csomagolósor folyamatszabályozására és hatékonyságának optimalizálására.

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Az a egy széles tartományú, soros viszkozitásmérő eszköz, amely képes viszkozitásmérések végrehajtására (a hőmérsékleti mérésekkel együtt) és a viszkozitásváltozások detektálására bármely folyamatfolyamon belül valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz (a hőmérsékleti mérésekkel együtt). Ha a sűrűségmérés fontos a műveletei során, az SRD kielégíti az Ön igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Ezek a műszerek kimeneti jelet adnak és leolvasnak egy szoftverpanelen, amely, ha megjelenik, a kezelő számára biztosítja a folyamat irányításához szükséges információkat. Alternatív megoldásként lehetséges, hogy a kimenetet elküldjük egy automatikus folyamatvezérlőnek. Az integrált vezérlőrendszerek lehetővé teszik a folyamatsor viszkozitásának / sűrűségének hatékony felhasználását.

Integrált, kulcsrakész világítás vezetés a vonal műveleteihez

Rheonics integrált kulcsrakész megoldást kínál a minőségirányításhoz, amely a következőkből áll:

- Sorban Viszkozitás mérések: RheonicsSRV - széles tartományú, in-line viszkozitásmérő készülék beépített folyadék hőmérséklet-méréssel

- Rheonics Folyamatmonitor: haladó prediktív nyomkövető vezérlő a folyamatfeltételek valós idejű variációinak figyelemmel kísérése és ellenőrzése

- Rheonics RheoPulse val vel automatikus dosing: 4. szintű autonóm rendszer, amely nem enged kompromisszumot a meghatározott viszkozitási határokkal, és automatikusan aktiválja az áteresztő szelepeket vagy szivattyúkat a keverék komponenseinek adaptív adagolásához a töltési műveleteket megelőző feldolgozási szakaszokban.

Rheonics Folyamatmonitor

Az SRV érzékelő egy sorba van elhelyezve, így folyamatosan méri a viszkozitást (és sűrűséget SRD esetén). A riasztások konfigurálhatók úgy, hogy értesítsék a kezelőt a szükséges intézkedésekről, vagy a teljes felügyeleti folyamat teljesen automatizálható az RPTC segítségével (Rheonics Prediktív követési vezérlő). Az SRV használata a töltősoron javítja a termelékenységet, a haszonkulcsot és a szabályozási megfelelést. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM-ek, az utólagos beszerelés és a gyári vonalon történő könnyű méretezés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez. Gépgyártóként vagy automatizálási rendszerintegrátorként többet tudhat meg az integráció egyszerűségéről rheonics érzékelő a sorában a rendszerintegrátorok oldalunkon.

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics folyékony csomagolósor menedzsment megoldás.

Az inline szonda stílusú sűrűségmérőknek előnye van a súly alapú automatizált töltésben

A pontos automatizált töltéshez (például - Volumetrikus módszer) különösen fontos lehet a sűrűség ellenőrzése és ellenőrzése. A sűrűség ingadozhat a folyadékban lévő légbuborékok és a hőmérséklet vagy a recept változása miatt.

A Coriolis áramlásmérők tömegáram méréseket végeznek, de vannak bizonyos hátrányaik, például:

- Időigényes kalibrálási eljárások és nehéz telepítés

- Tisztítási nehézség: A Coriolis áramlásmérőket nehéz tisztítani, különösen akkor, ha a folyadék jelentős szilárdanyag-tartalommal rendelkezik. Alkalmatlanná teszi őket a gyárak higiéniai normáinak betartására.

- Hosszabb töltési idő: A mérési technológiával vagy a tömegáram mérésével körülbelül öt másodpercbe telik egy palack kitöltése. Az áramlási sebesség mérése éri a legnagyobb ingadozást a töltési sebességben, az idő két és öt másodperc között változik.

Másrészt, Rheonics Az SRD-ket a folyamatos termelési környezetben történő legegyszerűbb integráció érdekében tervezték és építették. Nincsenek speciális kamrák, és könnyen eltávolíthatók tisztítás vagy ellenőrzés céljából. Az SRD szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal. Az SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít.

Csomagoló vonalak a legjobban tudja kihasználni az automatizálási technológia vívmányait Rheonics

Rheonics Az automatizálási rendszerek az örökölt rendszereken túlmutató funkciókat is tartalmaznak, mint például beágyazott fejlett folyamatvezérlő algoritmusok, statisztikai monitororing, okoseszköz monitororing és vagyonegészségügyi monitororing. A folyamat- és eszközállapot-adatokat az üzemeltetéshez és a karbantartáshoz egyaránt hozzák, lehetővé téve új és hatékony módszereket a munkafolyamatok integrálására, valamint a döntések időszerűségének és pontosságának javítására, ami kritikus fontosságú a folyékony termékek csomagolósorán belüli műveletek sebességét és nagyságát tekintve.

A CIP rendszerek intelligensebbé tétele

Rheonics Az SRV (és az SRD) nem csak CIP/SIP kompatibilis, hanem monitoron keresztül figyeli a folyadékvezetékek tisztítását is.oring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszer-/gyógyszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést. További információ arról, hogyan rheonics A viszkozitási rendszerek optimalizálják a CIP-rendszereket, hogy lerövidítsék a tisztítási/leállási időket. Jelentős megtakarítást jelent a tisztítófolyadékok/-anyagok terén is. Bővebben hogy az SRV hogyan kompatibilis a CIP-szel, és még jobban segít optimalizálni a CIP-folyamatot.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a „folyékonyságról” - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

kezel adagolás / töltés hatékonyabban csökkentheti a költségeket és növelheti a termelékenységet

Integrálja az SRV-t a folyamatsorba, és biztosítsa az évek közötti konzisztenciát. Az SRV folyamatosan figyeli és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és adaptív módon aktiválja a szelepeket a keverék alkotórészeinek adagolásához. Optimalizálja a folyamatot egy SRV-vel, és kevesebb leállást, alacsonyabb energiafogyasztást, kisebb meg nem feleléseket és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP) és a helyén lévő sterilizálás (SIP)

Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

Mi az a CIP? CIP (Clean In Place) rendszerek optimalizálása inline viszkozitás és sűrűség méréssel

Mi az a CIP? A CIP rendszerekben a tisztítás a rendszer szétszerelése nélkül történik. A CIP mindazokra a mechanikai és kémiai rendszerekre vonatkozik, amelyek szükségesek az élelmiszer-feldolgozáshoz szükséges berendezések előkészítéséhez, akár olyan feldolgozási folyamat után, amely normál…

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra