Bevezetés

A befektetési öntvények napjainkban az egyik legnépszerűbb fém alkatrész gyártási módszer. A befektetési öntési folyamat, amelyet elveszett viaszfolyamatnak is neveznek, viszonylag egyszerű, ami gyors gyártási sebességet tesz lehetővé, miközben biztosítja a méretek állandó pontosságát. Azok a részek, amelyeket általában befektetési öntéssel készítenek, összetett geometriájúak, például turbinapengék vagy lőfegyver-alkatrészek. A magas hőmérsékletű alkalmazások is gyakoriak, amelyek tartalmazzák az olaj- és gázfúrás, az autóipar, a repülőgépek és a hadiipar alkatrészeit. A sebességváltó villákat a kovácsolás és a bonyolult megmunkálás helyett most befektetési öntéssel gyártják. Súlycsökkentést, kevesebb megmunkálást, jobb szállítási időt és alacsonyabb készletek szállítási költségeket kínál.

A globális befektetési piac nagyságát 14.35-ban 2018 milliárd USD-ra becsülték, és 4.6-ig várhatóan 2025% -os CAGR-növekedés mellett fog növekedni, az egy piaci kutatási jelentés szerint. Grand View kutatás. Számos alkalmazás van, ahol túlnyomórészt befektetési öntvényeket használnak - repülőgépipar, energiatermelés, lőfegyverek, autóipar, katonai, kereskedelmi, élelmiszeripari, olaj- és gázipari, valamint az energiaipar használja ezeket a komponenseket a legjobban. A fejlett alkatrészek, például a kompresszor, a motor alkatrészei, a sebességváltó alkatrészei és más alkatrészek gyártásának növekvő beruházási öntése valószínűleg tovább növeli a piaci keresletet.

A hatalmas alkalmazási területek és a végfelhasználói szektorok mérsékelt igénye ellenére ez az iparág a hatékonysággal, az átfutási idővel és a kapacitáskihasználással kapcsolatos kihívásokkal néz szembe. Az iparág vezetői a fejlettebb technológiák, például az automatizálás, az ipari tárgyi internet (IIoT) és a szimulációs technikák elfogadása felé haladnak. A befektetési öntési folyamatok automatizálása segíti a gyártókat az átfutási idő csökkentésében, a kapacitás kihasználásának javításában és a hatékonyság optimalizálásában.

Alkalmazás

A befektetési öntés olyan gyártási folyamat, amelynek során a viaszmintát tűzálló kerámia anyaggal vonják be. Miután a kerámia anyag megszilárdult, belső geometriája megkapja az öntvény alakját. A viaszt megolvasztják, és az olvadt fémet öntik az üregbe, ahol a viaszminta volt. A fém megszilárdul a kerámia formában, majd a fém burkolata kitört.

A tűzálló kerámia anyag (kerámia iszap) bevonása egyszerre vagy több lépésben történhet, az utóbbi gyakran magában foglal egy első kapszulázási fázist, amely a bevonat vastagságát és sűrűségét nagy pontossággal szabályozza. A hordozó részei lehetnek tartósak vagy eltávolíthatók a bevonás és megszilárdítás után, hogy a bevonat szabadon álló részként maradjon (befektetési öntés). Az összetett hordozófelület geometriái és a belső visszatérő felületek ellenőrizhetően bevonhatók. A kerámiaöntés különleges kihívásokat jelent a híg iszapjellemzők elérése és megbízható mérése szempontjából, ideértve a viszkozitásmérést a saját érdekében és az egyéb jellemzők mutatójaként. A bevonás után a kerámia alkatrészeket megégetik, hogy késztermékként a végső szilárdságot, méreteket és morfológiát elérjék. A használható termékek hozama a megbízható bevonattól függ.

A kerámia héj minősége a hígtrágya összetételétől és az építés folyamatától függ. A befektetési öntőszuszpenzió tipikus alkotóelemei a következők: kolloid szilícium-dioxid, víz és / vagy polimerek, nedvesítőszerek, habzásgátló szerek és tűzálló liszt. Mindezek az összetevők fontos szerepet játszanak a zagy viselkedésében és a héj ebből következő tulajdonságaiban. Az iszap előállításához használt alapanyagok (tűzálló, kötőanyag, nedvesítő és habzásgátló) fő szerepet játszanak a kerámia héj általános tulajdonságainak meghatározásában. A kerámiaanyagok megfelelő megválasztása sima felületmegmunkálást és a fémöntvények nagy pontosságát eredményezheti.

A zagy viszkozitása

A jó iszapösszetétel önmagában nem garantálja a sima és hibátlan héj előállítását, ha a zagyot nem megfelelő módon készítik el. A hígtrágya ellenőrzési módszertana jelentősen különbözik az öntödékben, a kapcsolódó terméksorozatoktól és a szükséges specifikációktól függően. A hígtrágya előkészítésének célja olyan stabil iszapok előállítása, amelyeknek meg kell felelniük az iszapparaméterek adott sorozatának. Stabilnak kell tekinteni a zagyokat alaposan összekeverve, és viszkozitási értékeiknek stabilnak kell lenniük.

A zagykezelés a beruházási öntési folyamat egyik legfontosabb művelete, amelynek kritikus paramétere a zagy viszkozitása. Az iszap viszkozitása az iszap áramlási jellemzőinek mérése, és az iparban a legszélesebb körben alkalmazott kontrollteszt. A zagyviszkozitás kritikus fontosságát a beruházási öntési folyamatban illetően a következők:

- A zagy viszkozitása az összetételtől (töltőanyag és kötőanyag aránya), valamint az öregedési időtől függ, és a a hígtrágya stabilitása. Ez kezdetben magas a zagyok keverésekor; mivel azonban a keverés folytatódik, és a tűzálló anyag nedvesedik és levegő szabadul fel, a viszkozitás csökken és aszimptotikusan megközelíti a stabil értéket.

- Felületi kezelés az öntés fontos jellemzője, ezért a kerámia héj felületi minőségének a fémötvözetek beruházásos öntéséhez megfelelőnek kell lennie. A felületkezelés nagymértékben függ az elsődleges zagy viszkozitásától és a zagykeverék általános stabilitásától.

- A viszkozitás a részecskeméret-eloszlása a hígtrágya. A kerámia liszt (por) részecskeméret-eloszlása befolyásolhatja a hígtrágya tulajdonságait, ideértve az iszap sűrűségét, reológiáját és a bevonat vastagságát. A héj tulajdonságai, amelyek befolyásolhatók, a következők áteresztőképesség, hőkarakterisztikák, vastagság, élszélesség és szilárdság. Az olyan kritikus alkalmazásoknál, mint a titán és a DS/SC öntés, a részecskeméret szabályozása jelentheti a különbséget a siker és a kudarc között. Folyamatos viszkozitás monitororing és az iszap szükséges beállításainak elvégzése elengedhetetlen a kerámia héj és végső soron az öntvény megfelelő tulajdonságainak eléréséhez.

- A cél eléréséhez elengedhetetlen a folyamatos folyamatvezérlés hajlítószilárdság a befektetési héj. A zagy viszkozitásának növekedése növeli a beruházási héj hajlítószilárdságát, de a korlátozó viszkozitáson túl csökken. Ennek tulajdonítható a tűzálló liszt nagyobb tartalma az adott kötőanyag-tartalom esetében.

- A héjgyártáshoz bármilyen tűzálló töltőanyag kiválasztása sokféle tényezőtől függ, amelyek befolyásolhatják a befektetési iszap, a héj és az öntvény tulajdonságait, valamint az eljárás gazdaságosságát. Általában a cirkonlisztet elsődleges iszapanyagként használják a kerámiahéj öntési folyamatában, de ez nagyon költséges. Ezért folyamatos monitororing és a viszkozitás szabályozása alacsonyan tarthatja a folyamatok költségeit, jelentős anyagmegtakarítással, csökkentett oldószerfelhasználással és optimális energiafelhasználással a keverési folyamat során.

- A zagy megfelelő viszkozitását meg kell tartani Kerülje a héjproblémákat mint például repedés. Az elsődleges bevonatnak el kell viselnie a kiterjedő viasz nyomását, miközben melegszik a viasz eltávolításának szakaszában, valamint fenn kell tartania a kezelési nehézségeket a héjépítés során.

A zagy viszkozitása egy fontos tervezési paraméter, és nagyon fontos annak biztosítása, hogy az a bevonási lépés során az előre meghatározott tartományon belül maradjon, hogy egyenletes bevonat vastagságot és kívánatos héj tulajdonságokat biztosítson. Ha a viszkozitás eltér a specifikációtól, a kerámia-iszap bevonása egyenetlen lesz, ami végül gyenge minőséghez vezet, és befolyásolja a beruházási héj tulajdonságait. A héj tulajdonságai, amelyeket az iszap viszkozitása befolyásolhat, a felületi érdesség, a hővezető képesség, a kémiai reakcióképesség, a permeabilitás és a héj szilárdsága. A nagyon viszkózus bevonó oldatok tapadást eredményeznek, és megnehezítik a hordozóra juttatását, míg az alacsony viszkozitás miatt a készülék könnyebben mozgatható és nehezen vezérelhető, és növeli az oldószer felhasználását. A viszkozitás növekszik, ha nem dolgozik, és csökken, ha állandó alkalmazott erő van. A hőmérséklet és az iszap viszkozitásának szoros összefüggése arra utal, hogy a hőmérséklet ingadozása drasztikusan befolyásolhatja a viszkozitást, és ezáltal a bevonási folyamatot általában.

Annak érdekében, hogy egységes bevonat legyen, és ne pazaroljon anyagokat, és optimalizálja az energiafelhasználást, ezért nagyon kívánatos, hogy a zagy viszkozitását automatikusan lényegében állandó értékre állítsák be. Valós idejű, soros viszkozitás-monitororing és ellenőrzés a bevonási folyamatban elengedhetetlen a javítja a teljesítményt és csökkenti a költségeket szinte minden bevonási folyamatban a befektetési öntés során. A folyamatszolgáltatók felismerik egy olyan viszkoziméter szükségességét, amely megfigyeli a viszkozitást és a hőmérsékletet, és hőmérsékleten kompenzált viszkozitást használhat kulcsfontosságú folyamatváltoztatóként, hogy biztosítsa a konzisztenciát és csökkentse a végső befektetési öntések visszaszorítási arányát.

A zagy pH-ja és annak hatása a gélesedés kockázatára

A bevonási eljárás során a szuszpenziót a folyamat során állandó viszkozitással tartják fenn a gélreakció bekövetkeztével. Ezt vízfelesleg hozzáadásával érhetjük el, így csökken a szilícium-dioxid-tartalom. Valójában a hígítás azt jelenti, hogy a szilícium-dioxid részecskék egymástól távolabb vannak, ezért ritkábban lépnek kölcsönhatásba, és bizonyos fokú stabilitás megmarad. Azonban a folyamatosan csökkenő szilícium-dioxid-tartalom és a kötőanyag viszkozitásának növekedése soha nem jó dolog, és végül a hígtrágya vagy elveszíti megkötő erejét, mert a szilícium-dioxid annyira lecsökken, vagy a gyenge áramlási jellemző a gyenge héjfelépítéshez vezet, amely öntési hibákat eredményez.

A pH csökkentése csökkenti a kolloid részecskék egymástól távol tartó visszatükröző erőit, és a részecskék összeütközéséhez és gélesedéséhez vezethet, ezért az iszapok pH-ja kritikus és kulcsfontosságú meghatározója az iszap minőségének. Általában, amikor a zagy pH-ja megközelíti a javasolt minimális vagy maximális határértéket, a zagy annál nagyobb gélesedés veszélye. A tűzálló anyagok, viaszok és víz mind tartalmazhatnak olyan összetevőket, amelyek csökkentik az iszap pH-értékét. A mikrobák szaporodása csökkenti a hígtrágya pH-értékét is. A mikrobák leküzdhetők biocidek hozzáadásával, míg a viaszok és a tűzálló anyagok kiválasztása nem biztos, hogy olyan könnyen ellenőrizhető. A szuszpenzió pH-ja növelhető híg ammónium-hidroxid és trietanol-amin hozzáadásával. Ezért folyamatos monitororing és a pH-érték szabályozása a zagy visszacsatolásos szabályozásán keresztül csökkentheti a gélesedés kockázatát.

Miért monitorozzuk a viszkozitást (és a pH-t).oring és az ellenőrzés kritikus fontosságú a beruházási öntés hígtrágya bevonási folyamatában?

A viszkozitás és a pH-menedzsment széles és jelentős előnyei a beruházásos öntés zagy bevonási folyamatának:

- Befektetési héj és öntési minőség: A befektetési héjaknak meg kell felelniük a késztermék specifikációinak, és ennek eléréséhez elengedhetetlen a folyamatszabályozás. A viszkozitás változása jelentős változást okoz a bevonat minőségében. A felület minősége nagymértékben függ az elsődleges zagy viszkozitásától és a zagykeverék általános stabilitásától. Soros viszkozitás monitororing és az ellenőrzés elősegítheti a szükséges bevonatminőség elérését.

- Csökkentse a hibákat: A viszkozitás szabályozása segíthet enyhíteni a bevonási folyamatban fellépő félreértések - ragasztás és kitárolás, ikratás, hámlás, hasítás, repedés, érdesség, hólyagosodás, hidak és felület erózióját -, és csökkentheti a rossz áramlási tulajdonságokat, amelyek rossz héjépítést eredményeznek, és öntési hibákat eredményeznek.

- Jobb hozam: A konzisztencia biztosítása a bevonási folyamat során jelentősen csökkenti az elvetési sebességet, ezzel megtakarítva a költségeket és az időt, és elősegíti a folyamatos öntési folyamatokat. Az offline mérési technikák unalmasak és megbízhatatlanok, és a gyártási folyamatban nagy halasztásokat vonnak maguk után, és a személyzet mintavételéhez és a tesztek elvégzéséhez nagy költségek merülnek fel.

- Helyes tulajdonságok: A gyenge bevonatminőség hátrányosan befolyásolhatja a befektetési héjak kívánatos tulajdonságait - a felületi érdesség, a hővezető képesség, a kémiai reakcióképesség, az áteresztőképesség és a héjszilárdság, ami befolyásolja a befektetési öntvények minőségét. Mindezek a tulajdonságok attól függenek, hogy a bevonási folyamat mennyire jól vezérelhető, ezért kritikus a viszkozitás ellenőrzése.

- Hatékony folyamatok: A viszkozitás és a pH érzékelés automatizálása, valamint a befektetési öntési folyamatok szabályozása elősegítheti a gyártókat az átfutási idő csökkentésében, javíthatja a kapacitáskihasználást és optimalizálhatja a hatékonyságot.

- Költség: A helytelen viszkozitású bevonat nem csak a minőséget sérti. A rossz viszkozitás-kezelés növeli a por, kötőanyag és oldószerek felhasználását, ez befolyásolja a haszonkulcsokat. A keverési folyamat során végzett folyamatos viszkozitásmérések biztosíthatják a homogenitást, optimalizálhatják az energiafelhasználást és csökkenthetik az oldószer felhasználását.

- Hulladék: A rossz minőség miatt elutasított anyagok csökkenthetők a megfelelő viszkozitás-szabályozással.

- Hatékonyság: A kézi viszkozitás-szabályozás kiküszöbölése megszabadítja a kezelők idejét és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Környezetbarát: A pigment és az oldószer használatának csökkentése jó hatással van a környezetre.

- Előírásoknak való megfelelés: A befektetési öntvények általános tulajdonságait a globális és a nemzeti szabályozások szabályozzák. A termelés változékonyságának be nem tartása a gyártási folyamat hibás kivitelezéséből fakadó felelősségek mellett jelentős károkat és vevők veszteségeket eredményezhet.

Az egyenletes, jó minőségű, egyenletes bevonat biztosítása érdekében a folyamat során a viszkozitás változását valós időben figyelik, az abszolút értékek mérése helyett az alapvonalból végeznek méréseket, és a viszkozitást az oldószerek beállításával és a hőmérséklet kompenzálásával állítják be. tartsa a teljes bevonási folyamatot meghatározott határokon belül. Folyamatos online viszkozitás-ellenőrzésseloring, a kezdeti héjképződés hatékonyabban szabályozható, ezáltal jelentősen javulnak a végtermék metallurgiai tulajdonságai.

Folyamat kihívások

Az öntvénypiac szereplői felismerték a viszkozitás ellenőrzésének szükségességét, ám ennek a laboratóriumon kívüli mérésnek az évek során kihívást jelentett a technológiai mérnökökre és a minőségi osztályokra. A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. A szuszpenzió bevonatának viszkozitásának szabályozására szolgáló szokásos módszerek még akkor sem bizonyultak megfelelőnek, ha a viszkozitás széles variációja megengedett.

Hagyományosan, a befektetési öntőipar szereplői a zahn viszkozitását a Zahn flow cup segítségével mérik. A mérést úgy kell megadni, amikor eltelt az idő, hogy a csésze térfogata átfolyjon a csésze alján lévő lyukon. A teszt végpontját úgy kell megválasztani, hogy a teszttől a tesztig egységes legyen. Az eljárás rendetlen és időigényes. Pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is. A folyamatos öntés során az intervallummintavétel túlzott késéseket okoz. A zagy viszkozitása nem valós időben állítható be. Ezen felül a zagyot tartalmazó különféle tartályok nyitva vannak; a környezeti hőmérséklet, a páratartalom és más tényezők, például a hőmérséklet, a száraz éghajlat változásai miatt az oldószerek valószínűleg illékonyak, tehát a kupa alapú viszkozitásmérési technika hatástalanná válik.

A viszkozitás és az ehhez kapcsolódó egyéb jellemzők (pl. Nyírási sebesség és a szilárd anyag tömegszázaléka) a tartályban lévő mennyiség mélységétől függően jelentős mennyiségű kerámiai iszapot tartalmaz, a zagy mozgásának körülményeit (általában a homogenitás fenntartása érdekében indukálják), az öntött részekkel történő begyűjtést és a feltöltést vagy módosításokat. Számos megközelítés létezik az online viszkozitás mérésére az öntőfürdőbe különböző mélységekben behelyezett műszeres szonda segítségével, ám az öntési műveletek során hajlamosak a sodródásra és hibára, és némelyeknek gyakran szükségük van eltávolításra, tisztításra vagy cserére, leállási időre és újrakalibrálásra. a szonda és a műszer. Néhány szondát in situ lehet megtisztítani, de működési zavarok merülhetnek fel az átalakító elemek nemkívánatos és változó bevonása miatt.

Rheonics' Megoldások

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a bevonat összetételének és az alkalmazás viszkozitásának szabályozásához. Rheonics a következő, kiegyensúlyozott torziós rezonátoron alapuló megoldásokat kínálja a folyamatvezérléshez és a bevonási folyamat optimalizálásához:

- Online Viszkozitás mérések: Rheonics" SRV széles skálájú, soros viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és valós időben képes bármilyen folyamatáram viszkozitási változásainak észlelésére.

- Online Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az érzékelő hermetikusan van lezárva, így a turbulencia és a folyadék nem homogenitása nem befolyásolja a teljesítményt. Az automatizált online viszkozitásmérés SRV vagy SRD segítségével kiküszöböli a mintavétel és a laboratóriumi technikák eltéréseit. Az érzékelőt vagy a bevonóedénybe, vagy arra a vezetékre telepítik, amelyen keresztül a bevonatot az applikátorhoz szivattyúzzák, folyamatosan mérve a kialakított rendszer viszkozitását (és SRD esetén a sűrűséget). A bevonat konzisztenciája az adagoló rendszer automatizálásával valósítható meg a valós idejű viszkozitáson és hőmérsékleti mérésen alapuló folyamatszabályozón keresztül. Az SRV / SRD bevonatolási folyamatban történő alkalmazásával javul a bevonatátvitel hatékonysága, javítva a termelékenységet, a haszonkulcsot és a környezeti / szabályozási célokat. Az érzékelők kompakt formájúak az egyszerű OEM és utólagos felszereléshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket kínálnak, függetlenül attól, hogy hogyan és hol szerelik fel őket, külön kamrák, gumitömítések vagy mechanikus védelem nélkül. Semmiféle fogyóeszköz használata nélkül az SRV és az SRD kezelése rendkívül egyszerű, karbantartás nélkül.

Rheonics integrált, önálló viszkozitás és pH monitort kínáloring és vezérlőrendszer. A Rheonics Hígtrágya Monitoring és a vezérlőrendszer beépített viszkozimétereket használ beépített pH-szondákkal a hígtrágya viszkozitásának és pH-jának valós idejű monitorozására. Az oldószer- és adalékszelepek a megfelelő adag adagolása érdekében működnek, így biztosítva a hígtrágya jellemzőinek abszolút ellenőrzését a keverési és bevonási folyamat során.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az egyszerű sorba szerelést, elkerülve a bevonógép további hely- vagy adapterigényét.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Azonnali pontos leolvasás a feltételekről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű viszkozitás számítógépen nyomon követhető. A gyár padlóján elhelyezett több érzékelőt egyetlen műszerfalról kezelnek. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Ezenkívül az érzékelő érzéketlen a külső gépek rezgéseire vagy elektromos zajára.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra

Cserélje ki az érzékelőket anélkül, hogy az elektronika cseréje vagy átprogramozása lenne a lehető legalacsonyabb eszköz-módosítási és megvalósítási költségekkel.

Drop-in csere mind az érzékelő, mind az elektronika számára firmware frissítések vagy kalibrációs együttható változtatása nélkül.

Könnyű felszerelés. Csavarok ¾ ”NPT menetes csatlakozókba vagy peremes csatlakozásokba.

Nincsenek kamrák, O-ring tömítések vagy tömítések.

Könnyen eltávolítható tisztítás vagy ellenőrzés céljából.

SRV karimával kapható, DIN 11851 higiénikus ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység, 0.1 A-nál kevesebb áramfelvételtel normál működés közben (kevesebb, mint 3 W)

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi és magasabb

- Hőmérséklet -40 és 300 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX+ cP-ig

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

Rheonics" SRD egy egyedülálló termék, amely három különböző műszert vált fel a viszkozitás, a sűrűség és a hőmérséklet mérésére. Ez kiküszöböli a nehézséget három különböző műszer elhelyezésével, és rendkívül pontos és megismételhető méréseket biztosít a legkeményebb körülmények között is.

Érje el a megfelelő színű kabátot, csökkentse a költségeket és javítsa a termelékenységet

Integrálja az SRV / SRD-t a folyamatvezetékbe, és biztosítsa az egyenletességet és a konzisztenciát a bevonási folyamat során. A szuszpenzió állandó minőségét elérje anélkül, hogy a pH-ingadozások miatt aggódnia kellene. Az SRV (és az SRD) folyamatosan figyeli és ellenőrzi a viszkozitást (és az SRD esetében a sűrűséget), és megakadályozza a drága pigmentek és oldószerek túlzott használatát. A megbízható és automatikus vezérlés biztosítja, hogy a folyamatok gyorsabban fussanak és időt takarítson meg a kezelők számára. Optimalizálja a bevonási folyamatot egy SRV-vel, és kevesebb hulladékmennyiséget, kevesebb hulladékot, kevesebb vevői panaszt, kevesebb préselést és anyagköltség-megtakarítást eredményez. És végül is hozzájárul a jobb lényeghez és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és SRD) monitorral figyeli a tintavonalak tisztításátoring az oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között. Az érzékelő szondákat semmilyen expozíció nem befolyásolja, és még a legzordabb körülmények között is megismételhető eredményeket produkál.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Környezetbarát

Csökkentse a VOC (illékony szerves vegyületek) felhasználását a folyamatban, csökkentve annak visszanyeréséhez szükséges energiát vagy az ártalmatlanítási költségeket. Gyorsan gyárthat, miközben megtakaríthatja a költségeket, biztosítva a magas minőséget és a környezet védelmét.

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség elkerülő vezetékre: az érzékelő sorba merülhet. Az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát. Optimalizálja a hígtrágya keverési és bevonási teljesítményét a héj építése során azáltal, hogy ismételt, egymást követő és következetes vizsgálatokat végez a folyadékon.

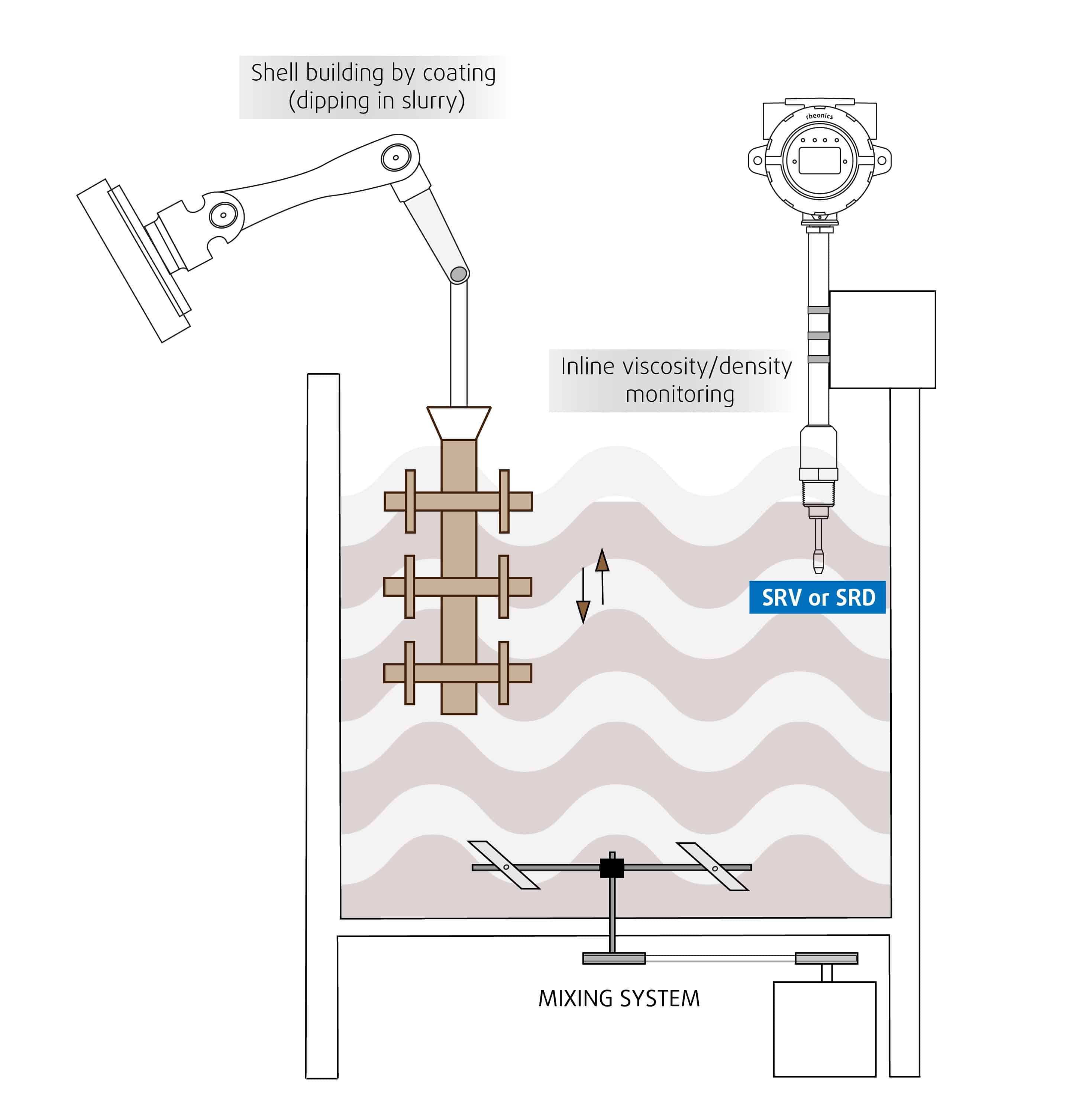

SRV / SRD kerámia iszapkeverő tartályokban keverés és bevonás közben a héj építéséhez - vázlat az érzékelő lehetséges felszerelési helyével

Alkalmazásfrissítések – innen Rheonics Blog

Rheonics Technikai ülés és stand a WCIC Expo-n, Investment Casting Institute – 2022 augusztus, Anaheim, Kalifornia, USA

Témakör Viszkozitás-szabályozás a konzisztens öntvényhéjépítéshez Dátum és idő 22. augusztus 2022. 13:30-14:00, Anaheim, Kalifornia,…

Rheonics Műszaki webinárium – ICI (Investment Casting Institute) – Öntöde 4.0 – Kiváló minőség, hibamentes, hatékony héjépítés

Topic Foundry 4.0 – Kiváló minőségű, hibamentes, hatékony héjépítés valós idejű viszkozitás-ellenőrzést igényeloring és kerámia iszapok ellenőrzése Dátum…

INCAST funkciók Rheonics – „Öntöde 4.0 – Az intelligens precíziós öntéshez a kerámia iszapok viszkozitásának szabályozására van szükség”

A befektetési casting iparágra összpontosító magazin – az INCAST Mag (https://www.investmentcasting.org/current-issue.html) egy kiemelt cikket közöl a Rheonics soros viszkoziméter SRV és…

Intelligens öntödék - mozgatórugók az ipari 4.0 és a digitalizáció átvételéhez

Számos paraméter megváltoztathatja a kerámia hígtrágya minőségét a kötegenkénti öntés során – hőmérséklet- és páratartalom ingadozások, keverőberendezések…

Rheonics jelenleg az Investment Casting Institute tagja

Örömmel értesítjük Önt, hogy most már az Investment Casting Institute tagjai vagyunk! Az ICI tagjaként…

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra