Az optimális folyamatteljesítmény a monitorral biztosíthatóoring hígtrágya egészség folyamatosan. Segít a következő generációs iszapok szigorúbb tisztasági és keverési pontossági követelményeinek kielégítésében.

Az újabb szuszpenziók nincsenek jól definiálva, és finomhangolást igényelnek bizonyos folyamatokhoz, amit a fejlett érzékelők adatai tesznek lehetővé. A wafer folyamat konzisztenciája jelentősen javul a valós idejű betekintés és az automatizálás révén.

A folyamatos viszkozitás/sűrűség optimalizálása hozzájárul a CMP folyamat és fogyóeszközök birtoklási költségeinek csökkentéséhez

- A riasztási képességekkel kapcsolatos problémák megelőzése

Az alkalmazás bemutatása

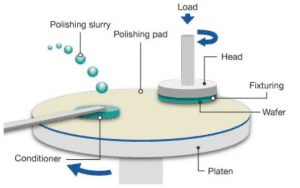

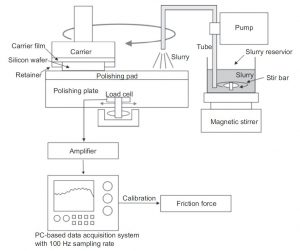

A felületek kémiai-mechanikai polírozása (CMP) gyakran társul kémiai-mechanikai síkosítással, amely a felületi anyagok kémiai reakcióval történő eltávolítása. A CMP egy szabványos gyártási eljárás a félvezetőiparban integrált áramkörök és memórialemezek gyártására.

A kémiai mechanikai síkosítás folyamatának áttekintése a félvezető-gyártó iparban | Forrás: Azom https://www.azom.com/article.aspx?ArticleID=12527

Elsősorban tiszta vizet, kémiai reagenst és különböző polírozó részecskéket tartalmazó iszapot használnak a polírozópárna és az ostya között.

Miért van szükség a szuszpenziós folyamat szabályozására a CMP-ben?

A félvezetőipar a méretekről és a szigorú minőségellenőrzésről szól a teljes folyamat során. A többmaszkos eljárásokban a CMP iszapok határozzák meg azt a felületi textúrát, amelyre a következő rétegeket lerakják. A kisebb méretű elektronikai alkatrészek kifinomultabb CMP-eljárásokat igényelnek. Az ügyfelek célja, hogy lapos, sima, polírozott ostyák legyenek.

CMP folyamat sematikus diagramja | Forrás: A dielektromos kémiai mechanikai polírozás (CMP) kémiai és fizikai mechanizmusai, In book: Advances in Chemical Mechanical Planarization (CMP), Y. Moon, 2016. december | DOI: 10.1016/B978-0-08-100165-3.00001-2

Mivel a minimális elemek mérete 10 nm alá esik, a lapkaszintű hibákra vonatkozó előírások szigorúbbakká váltak. Ennek eredményeként a CMP folyamatok összetettebbé váltak, és a hígtrágya minőségi szabványai szigorúbbak lettek. Míg a szuszpenziót szigorúan ellenőrizni lehet a gyártás helyén (POM), az olyan további műveletek, mint a szállítás, kezelés, keverés, szűrés és a párnán történő adagolás megváltoztathatják a kémiai tulajdonságait (például befolyásolhatják az oxidálószereket vagy adalékanyagokat). Az ilyen paraméterek megváltoztatása befolyásolhatja a folyamat teljesítményét, és hozzájárulhat az ostyaszintű hibákhoz, ezáltal befolyásolva a modul termelékenységét. Az ilyen nemkívánatos hatások elkerülése érdekében a hígtrágya kémiai tulajdonságait a felhasználás helyén folyamatosan ellenőrizni kell.

A CMP iszap viszkozitásának és sűrűségének jelentősége a polírozási műveletekben

Az iszap viszkozitására és sűrűségére vonatkozó információk kulcsfontosságú betekintést nyújtanak a a részecskék diszperziója CMP iszapokban között fennálló kapcsolat miatt viszkozitás és részecskeméret. Létfontosságú információkkal szolgál, amelyek segítségével a készítők egyéni igényeikre szabhatják.

A hígtrágya konzisztenciája a kémiai és a mechanikai összetevőktől is függ. Ennek az iszapnak keskeny, egyenletes részecskeméret-eloszlással és egyenletes sűrűségű szilárdanyaggal kell rendelkeznie. A sűrűség változása egyenetlen szuszpenziót jelez, ami megváltoztatja a polírozás eltávolítását. Az agglomerációkat és a nagy részecskéket a turmixgépben lévő szűrők eltávolíthatják, de a sűrűségingadozások alattomosabbak. Lehetséges, hogy a zagyszemcsék megfelelnek az előírásoknak, és átjutnak a szűrőkön. A zagyot jellemzően koncentráltan szállítják, majd vízzel vagy hidrogén-peroxiddal hígítják a gyárban. A hígtrágyás hordó vagy dob alján nagyobb sűrűség lehet a nem megfelelő keverés miatt. Kezdetben a bejövő anyag minősége a CMP eszköznél a gyártási gyakorlattól függ, amelyet a helyszíni keveréssel és tárolással kombinálnak. Monitoring A hígtrágya sűrűsége biztosítja, hogy a megfelelő keveréket szállítsák a technológiai eszközökhöz.

A monitoring bejövő hígtrágya esetén a denzitometria általánossá vált. A sűrűségbeli eltérések egyenetlen szuszpenziót jeleznek (azaz bármikor nagyobb nagy részecskék koncentrációja lehetséges), ami befolyásolhatja az eltávolítási sebességet és hibákhoz vezethet.

- Sűrűség – A hígtrágya összetevőinek és a keverék tulajdonságainak mutatója, valamint a keverékmonit hatékony mutatójaoring és ellenőrzés

- Viszkozitás – A keverék konzisztenciájának mutatója

Egyéb paraméterek korlátai:

- pH – a szuszpenzió kémiailag pufferolt, a keverési arány változásával jelentéktelen változás

- ORP (oxidációs-redukciós potenciál) – a legtöbb CMP zagykeverékben nem változik a keverési aránytól

- Vezetőképesség vagy TDS – általában jó a keverési érzékenysége, gyakran nem használható független szabályozási paraméterként, a vezetőképességi értékek ugyanazon iszap különböző tételeiben változnak, és változhatnak ugyanazon zagytétel öregedésével is az ajánlott tárolási idő alatt

Rheonics' megoldások a félvezető CMP iszap minőség-ellenőrzésére és biztosítására

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a viszkozitás szabályozásához a gyártási folyamat során, valamint annak biztosításához, hogy a kritikus jellemzők teljes mértékben megfeleljenek a követelményeknek több tétel esetében anélkül, hogy offline mérési módszerekre és mintavételi technikákra kellene hagyatkozni. Rheonics a következő megoldásokat kínálja a folyamatvezérléshez és -optimalizáláshoz,

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Aa széles tartományú, soros viszkozitásmérő eszköz, amely képes a viszkozitás változásainak észlelésére bármely folyamatfolyamban valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz. Ha a sűrűségmérés fontos a műveletei során, akkor az SRD a legjobb érzékelő az Ön igényeinek kielégítésére, az SRV-hez hasonló működési képességekkel és a pontos sűrűségmérésekkel együtt.

Integrált, kulcsrakész világítás vezetés

Rheonics integrált kulcsrakész megoldást kínál a minőségirányításhoz, amely a következőkből áll:

- Sorban Viszkozitás mérések: RheonicsSRV - széles tartományú, in-line viszkozitásmérő készülék beépített folyadék hőmérséklet-méréssel

- Rheonics Folyamatmonitor: haladó prediktív nyomkövető vezérlő a folyamatfeltételek valós idejű variációinak figyelemmel kísérése és ellenőrzése

- Rheonics RheoPulse val vel automatikus dosing: 4. szintű autonóm rendszer, amely nem enged kompromisszumot a meghatározott viszkozitási határokkal, és automatikusan aktiválja a by-pass szelepeket vagy szivattyúkat a keverék komponenseinek adaptív adagolásához

Az SRV érzékelő egy sorban helyezkedik el, így folyamatosan méri a viszkozitást (és SRD esetén a sűrűséget). A riasztások úgy konfigurálhatók, hogy értesítsék az üzemeltetőt a szükséges lépésekről, vagy a teljes kezelési folyamat teljesen automatizálható RPTC (Rheonics Prediktív nyomkövető vezérlő). Ha SRV-t használunk egy gyártási folyamatban, akkor javul a termelékenység, a haszonkulcsok és a szabályozásnak való megfelelés érhető el. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez.

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics gyártási minőségirányítási megoldás.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra