Az aszfalt az egyik legsokoldalúbb és leghatékonyabb burkolóanyagnak bizonyult – legyen szó útról vagy tetőről. Annak biztosítása, hogy az aszfalt megfeleljen az olyan szabályozási normáknak, mint az ASTM, AASHTO, DIN, EN, miközben csökkenti a gyártásával és használatával kapcsolatos kibocsátásokat, mindenki számára előnyös. REal-time inline viszkozitás monitororing és ellenőrzés of aszfalt ból ből termelés a finomítókban A végső rakodás a terminálon a burkolóhelyre történő szállításhoz javítja az alsó vonalat és védi a személyzetet. A költségcsökkentés és a biztonság javítása az optimalizálás révén érhető el oldószerek és módosítók használata a célnak megfelelő aszfaltkeverék eléréséhez. A mérési folyamat létrehozza nulla károsanyag-kibocsátást, és szükség nélkül teljesen inline kivitelezhető mert offline megragad minták. A rezonáns szenzor alapú inline viszkoziméter a viszkozitásméréseket a digitális világba viszi a modern úttervezésnek megfelelően, és lehetővé teszi a bitumen tulajdonságainak valós idejű kezelését a teljes az aszfalt életciklusa.

Alkalmazás

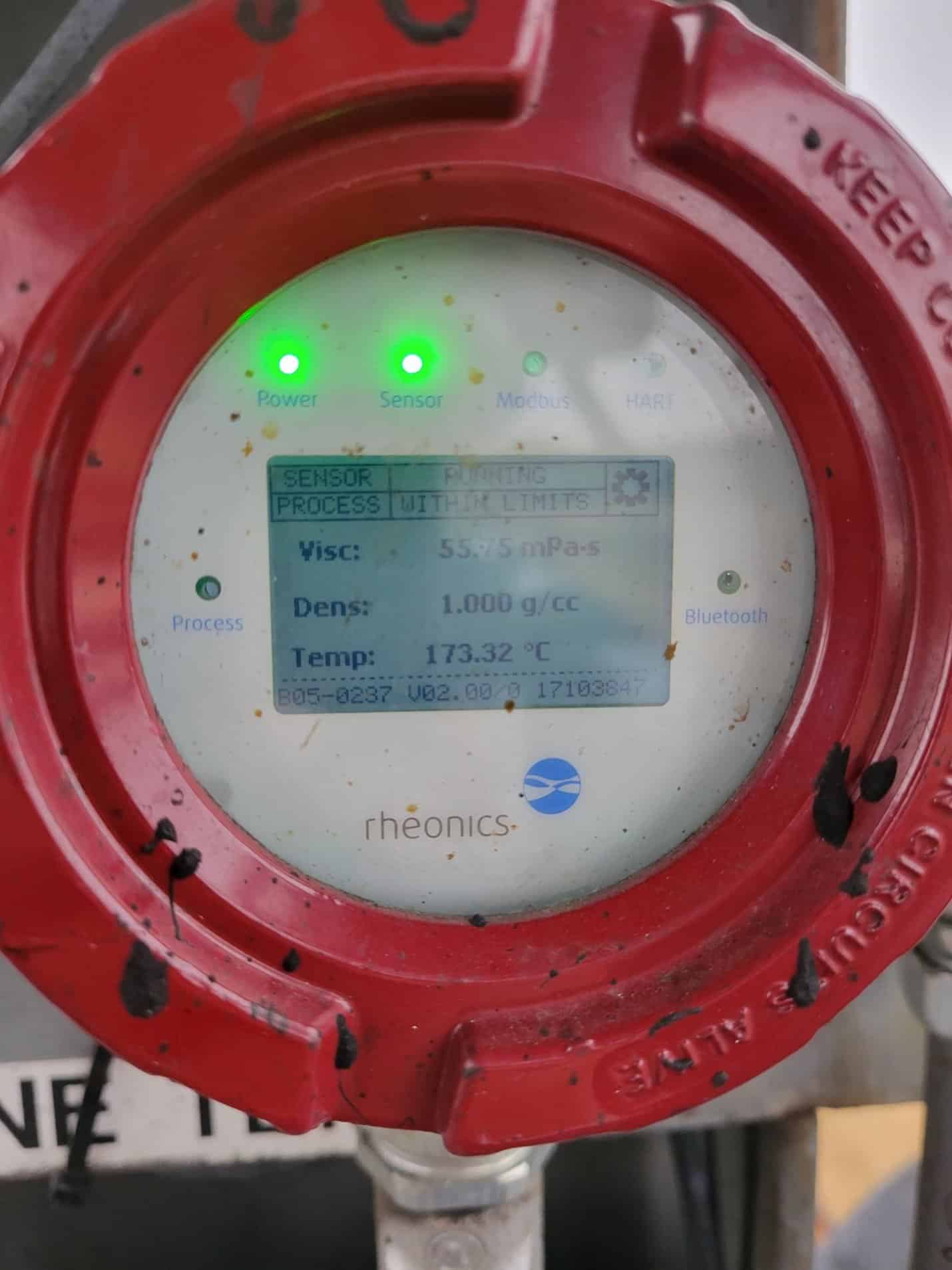

A Hot Mix Asphalt (HMA) előállításához használt polimerrel kevert bitumen két fő paramétere a viszkozitás és a hőmérséklet. Az aszfalt-cement viszkozitás a burkolatkeverék tömörödésével szembeni ellenállást írja le. A csövek és tartályok viszkozitásmérésével a mérnökök biztosíthatják, hogy a minőség-ellenőrzési paramétereket betartsák, és a termék megfeleljen az előírásoknak. A beépített viszkozitásmérés folyamat-visszacsatolási változóként használható egy automatikus keverési vezérlőrendszerben a hőmérséklet, a keverési idő szabályozására és a teljesítményt fokozó adalékok hozzáadására.

Az aszfaltkeverési és szállítási műveleteknél a viszkozitási adatok jelentősebb betekintést nyújtanak, ha összegyűjtik és idővel elemezték őket. Az adatelemzés segít a folyamatmérnököknek a minőségi problémák diagnosztizálásában. Az üzemeltetők ütemezhetik a karbantartást és elvégezhetik a szükséges frissítéseket a berendezéseiken a megbízhatóság és a hatékonyság javítása érdekében.

Az aszfalt ökoszisztéma szakaszai, ahol a viszkozitásmérés értéket hoz

Minden melegkeverékes aszfaltburkolatnak két külön szakasza van. Az építési szakasz a hideg adalékanyag-takarmány- és aszfalttárolástól a kész burkolatig. A bitumen tulajdonságai az ömlesztett raktározás, szállítás és helyszíni tárolás során az öregedéssel változnak. A bitumen tulajdonságainak változását nyomon kell követni, és megfelelő korrekciós intézkedéseket kell tenni a teljes értékláncon a megfelelő tulajdonságok biztosítása érdekében az alkalmazás előtt.

A bitumen alkalmazásának szakaszai, ahol a valós idejű viszkozitásmérés javíthatja a műveleteket

| Szegmensek | Kihívások | A viszkozitáskezelés értéke |

|---|---|---|

| Aszfaltgyártás (finomítók) | • A céltulajdonságok pontos elérése zord körülmények között, hőmérséklet- és környezeti ingadozások mellett • A nyersanyag- és folyamatgyártási ingadozások azt jelentik, hogy az időszakos laboratóriumi vizsgálatok nem reprezentálják a készülő aszfaltot. • Az inkonzisztencia jelentős mennyiségű pénzt és időt fordít a folyamat utáni keverésre, hogy megfeleljen a minimális célspecifikációknak. | • K+F és készítmények tesztelése • Valós idejű viszkozitás-monitorraloring, a gyártási folyamatokban kiigazítások végezhetők, és a korrekciós intézkedések automatizálhatók. • Segít a fenntartható termelési célok elérésében – az anyag- és energiaköltségek minimalizálása a keverési folyamat optimalizálásával. |

| Szállítás az aszfaltkeverő üzemtől a felhasználási helyig anyagszállító járművekkel | • Az aszfalt tulajdonságainak megváltozása a finomítótól a járdán (felhordási helyek) történő szállítás során az öregedés és a mikro-szennyeződés miatt | • Az öregedés és a szennyeződés miatti tulajdonságok változásának megakadályozása ömlesztett tárolás és szállítás során. • A minőségbiztosítás biztosítása előtt a keverő üzemekből a teherautókba történő átvitel előtt - be- és kirakodás. |

| Alkalmazási pont (burkolat) | • Anyagátadó jármű az anyag újrakeveréséhez az alkalmazás előtt - a hőmérsékleti és környezeti tényezőknek megfelelően. • Az aszfalt-cement viszkozitása a burkolatkeverékben befolyásolja annak tömörödését a hengerlés során az építés során és a forgalom által a burkolat korai élettartama során. | • A keverék homogenitásának biztosítása és a helyes tulajdonságok biztosítása közvetlenül a felhordás előtt. • A burkolatkeverék meghatározott sűrűségű tömörítése hengerlőberendezéssel, megfelelő tömörítési erővel megbízhatóan érhető el. |

A viszkozitás mint a K+F eszköze – Új aszfaltkeverék fejlesztési és javítási tanulmányok

A viszkozitás egy olyan tulajdonság, amely molekuláris szinten befolyásolható, és óriási mennyiségű információval rendelkezik a folyamatról és a folyadék viselkedéséről. A viszkozitásmódosítók hozzáadása a nagy viszkozitású módosított aszfaltburkolat létrehozásához bebizonyította, hogy erősen ellenáll a nyírási áramlásnak és a deformációnak, erős a tapadási szilárdsága és az anyag alacsony hőmérsékleten való megnövelt teljesítménye. Az adagolás mennyiségét és típusát finomítani kell, és a viszkozitásmérés kulcsfontosságú eleme a K+F, a kísérletezés és az aszfalt jellemzési vizsgálatok elvégzésének. A hőmérséklet/viszkozitás kapcsolat fontos a bitumen olyan teljesítményparamétereinek meghatározásakor, mint a tapadás, reológia, tartósság és a bitumen alkalmazási hőmérséklete. Ezért fontos tesztté vált a bitumen pontos viszkozitáselemzése különböző hőmérsékleteken.

Az aszfaltkötőanyag viszkozitása magas hőmérsékleten azért fontos, mert a következőkre van hatással:

- Az aszfalt kötőanyag szivattyúzhatósága a tároló létesítmények között és a HMA gyártó üzemébe.

- Az aszfalt kötőanyagnak az a képessége, hogy megfelelően összekeverhető és bevonható adalékanyagokkal és egyéb HMA-komponensekkel a HMA gyártó üzemben.

- Az eredményül kapott HMA ésszerű erőfeszítéssel elhelyezhető és tömöríthető.

A sűrűségre vonatkozó információk kritikusak a burkolat hibaelhárításához és a burkolási problémák elkerüléséhez

A hosszú távú burkolati teljesítmény a HMA keverék simaságának és matt minőségének az eredménye. A simaság befolyásolja az úthasználó szállítási költségeit, és közvetlenül befolyásolja a jármű karbantartási költségeit, az üzemanyag-fogyasztást, a sebességet, az utasok kényelmét, a biztonságot és a jármű zaját. A rossz szőnyegminőség a burkolat teljesítményét is befolyásolja, és a repedések, a szétválás, a rossz illesztések és egyéb hibák okozhatják. Ezenkívül az alacsony sűrűség a keverék deformálódását, nedvességre érzékenyebbé teheti, idő előtt megkeményedheti az aszfaltot, csökkentheti a fáradtságállóságot vagy a burkolat szerkezeti szilárdságát. A burkolási műveletek nem megfelelő sűrűségkezelésével kapcsolatos lehetséges problémák a következők:

- Egyenetlenség a HMA keverékben

- Vastagság és matt minőségi eltérések

- A szőnyeg a görgő elé tolva

- Nem kielégítő tömörítés

Tipikus vizsgálati módszerek a bitumen lényeges tulajdonságainak és a nyomvonalakkal szembeni ellenállásra gyakorolt hatás jellemzésére

A módosított aszfaltkötő anyagok használata növekszik. Ennek eredményeként adalékanyagokat, például polimereket, gumikat, savakat és olajokat használtak az aszfalt módosításához. Az aszfaltkötő anyagok teljesítmény-tulajdonságai, például a magas hőmérsékletű nyomvályúval szembeni ellenállás jelentősen megnövekedett az aszfaltkötőanyag módosítása miatt.

Az aszfaltnak számos különféle összetevője van, amelyek segítenek meghatározni viselkedését és funkcióit. A viszkozitás, a komplex nyírási modulus és a merevség azon összetevők közé tartoznak, amelyek különösen fontosak az aszfalt viselkedésének megértéséhez. Számos azonosított összefüggés van a bitumen lényeges tulajdonságai és a bitumenes keverékek maradandó alakváltozással szembeni ellenállása között. A bitumen tulajdonságait és a kapcsolódó vizsgálatokat az alábbi táblázat mutatja be.

A bitumen tulajdonságai és vizsgálati típusai a nyomvályúsodásra gyakorolt hatások tanulmányozására

| Ingatlanok | Tesztek |

|---|---|

| Viszkozitás | Kapilláris viszkoziméter teszt Koaxiális henger viszkozitási tesztje Kúp és lemez viszkozitási vizsgálata Kúszás nulla/alacsony nyírási viszkozitás Oszcilláció nulla/alacsony nyírási viszkozitás |

| Lágyulás pont | Ring and Ball (R&B) teszt |

| Rugalmas és regeneráló tulajdonságok | Multiple Stress Creep and Recovery (MSCR) teszt Rugalmas helyreállítási teszt |

| Komplex modulus és fázisszög | Dinamikus nyírási reométer (DSR) teszt |

| Teljesítményértékelés | Performance Grade (PG) besorolás |

A reológiai aszfalt kötőanyag specifikációira vonatkozó mérések megfelelnek az olyan nemzetközi szabványoknak, mint az ASTM, AASHTO, DIN EN, CEN/TS, IS, GOST és SATS. A módosított aszfaltkötő anyagok magas hőmérsékletű teljesítményének jellemzésére sok közlekedési ügynökség az AASHTO (American Association of Highway and Transportation Officials) szabványait és osztályozási rendszereit használja a tesztek lefolytatásához.

Hogyan lehet viszkozitásméréseket végezni és megbízhatóan alkalmazni?

Az inline/online viszkoziméterek közvetlenül mérik a tartályban vagy csőben lévő anyag viszkozitását használat közben, és valós idejű adatokat szolgáltatnak. Megfelelő alternatívát jelentenek az időigényes laboratóriumi eljárásokhoz és az unalmas mérések kezeléséhez, még tapasztalt kezelőkkel is. A tényleges üzemeltetési költség lényegesen alacsonyabb lehet, mint az asztali viszkozimétereknél.

A vibrációs viszkoziméter egy népszerű inline viszkozitásmérő műszer, amely nem tartalmaz mozgó alkatrészeket. E műszerek fő előnye a folyamatos viszkozitás mérése üzemi hőmérsékleten. Bár érzékenyek a viszkozitás változásaira, az ilyen típusú műszerek érzéketlenek a kötőanyag áramlási sebességének és rezgéseinek változásaira. Úgy tervezték, hogy egy aszfaltgyár zord környezetében működjön. Hatékonyan tudja felügyelni és szabályozni a módosított aszfaltkötő folyamatokat, így biztosítva, hogy az aszfaltkibocsátás mindig konzisztens legyen, még a nyersanyagok változatosságával is.

Az igazi lehetőség az alapkövetelményeken túlmutató, a viszkozitási adatok időben történő felhasználása az állandó aszfaltminőség biztosítása érdekében az életciklus során. Az ilyen kötőanyag használata megbízható teljesítményt biztosít az aszfalt talajra helyezése során. A beépített viszkozitásmérés lehetővé teszi a szükséges szabványoknak való megfelelést, mint például az AASHTO M332 MSCR osztályozási rendszer, az AASHTO T-350 MSCR vizsgálati eljárás, amelyeket a szállítási ügynökségek széles körben alkalmaznak.

Asphalt 4.0 – Az adatok és a digitalizálás segítségével megelőzheti a problémákat

Az ügyfelek specifikációi régiónként változnak, mivel az utak gyökeresen eltérő környezeteknek vannak kitéve. Az aszfalt készítésének alapanyaga alapvetően a kőolajhordóban a nagy értékű termékek kinyerése vagy finomítása után visszamaradt elemek. Ez az anyag nagyon nem homogén lehet, és hordónként radikálisan változhat a nyersanyag forrásától függően.

A hőmérséklet és a páratartalom ingadozása, a keverőberendezés állapota, az összeállítások, a vonal-integráció, a gépek kölcsönhatásai és a keverési idő néhány olyan paraméter közül, amelyek megváltoztathatják az előállított aszfaltkeverék minőségét az egyes tételekben. Ma már léteznek olyan technológiák, amelyek az ismételhető műveletek támogatásához szükségesek a sok befolyásoló tényező ellenére. Miután a gyártó befektet a folyamatmonitbaoring berendezések, a jelenlegi ipari vezérlőrendszerek jól fejlettek ahhoz, hogy a folyamatok viszkozitási adatait felhasználhassák a működés és a minőség szabványosítására.

A valós idejű inline viszkozitásmonit alkalmazásának kulcsfontosságú értékeioring Az aszfaltipar berendezései a következők:

Valós idejű monitorozásoring egyenletes minőségi szállítás elérése érdekében. Bármilyen eltérés gyorsan észlelhető és kijavítható anélkül, hogy a teljes terhelést elpazarolnánk, vagy ami még rosszabb, a jövőben problémákat okozna az úttal vagy a tetővel kapcsolatban. A nyomon követhető minőségbiztosítás nagyobb gyártói bizalmat biztosít, és csökkenti a minőségi kifogásokból eredő felelősséget.

Automatizált korrekciós intézkedések a termelés hatékonyságának és konzisztenciájának biztosítására. Az érzékelő alapú, soron belüli minőségellenőrzés révén zárt szabályozási körök csökkentik a veszteséget és növelik a hozamot a folyamateltérések korai felismerése, a kiváltó ok elemzése és az aszfaltgyártók automatikus korrekciója révén.

Körkörös innováció: Nagyobb mozgékonyság az új aszfaltkeverék-változatok kezelésében a gyártás, a megfelelés és a származás területén. Finomítók egyedi, finom aszfaltminőségeket állítanak elő, amelyek mindegyike eltérő viszkozitású, és meg kell felelnie egy célspecifikációnak. Az inline viszkozitásmérésekkel ezek a gyártók betekintést kapnak az új készítmények/összetételek viselkedésébe, és hogyan kell módosítaniuk a jelenlegi keverési rendszereket és szabályozási paramétereket.

A nagy adatok megbízható bizonyítékokkal szolgálnak a nagyobb hatékonyság érdekében hozott döntések megalapozásához. A folyamatmonit által szolgáltatott adatokoring A berendezés lehetővé teszi számukra a különféle folyamatparaméterek beállítását és a gyártási folyamat optimalizálását. Az összekapcsolás és az információk átláthatósága lehetővé teszi a döntések decentralizálását a termelő létesítményeken belül és kívül.

Magasabb minőségi szabványok és az ügyfelek igényeihez való alkalmazkodás. A gyártási műveletek átalakítását elősegítő technológia, adatok és információk a folyamatokat és rendszereket is jobban reagálhatják a végfelhasználói igényekre.

A gyártási folyamat teljes nyomon követése. Valós idejű monitorozásoring Az aszfaltgyártási adatok lehetővé teszik a folyamatlánc minden lépésének nyomon követését és nyomon követését, biztosítva a hatósági és ügynökségi követelményeknek való teljes megfelelést.

Pontos és érzékeny, soron belüli viszkozitásmérés és -szabályozás

Az automatizált in-line viszkozitásmérés lehetővé teszi a folyamatos monitorozástoring bitumen mennyisége a gyártásban, a tranzitban és az alkalmazás helyén. Lehetővé teszi a viszkozitás szabályozását, hogy egyenletes minőséget biztosítson minden szakaszban. Inline viszkozitáskezelés a Rheonics Az SRV segíthet az inkonzisztens aszfaltellátásból adódó leggyakoribb burkolati problémák enyhítésében – repedések (hosszirányú, keresztirányú, aligátoros, csúszás, éles), vérzés, szakadás, hullámosság, kátyúk, mélyedések, nyomvályúsodás, felfordulás, repedések és lökések. Az aszfalt viszkozitásának hatékony szabályozása jelentősen javítja a burkolási folyamatot a minőség javításával és az utómunkálatok csökkentésével.

A konzisztens termékminőség és a keverés ellenőrzése az érzékelő adatainak felhasználásával és a gyártási/keverési vezérlőrendszerbe történő integrálásával érhető el. A gyártásellenőrzésbe exportált adatok felhasználhatók a termék meghatározott előírásokon belüli tartására.

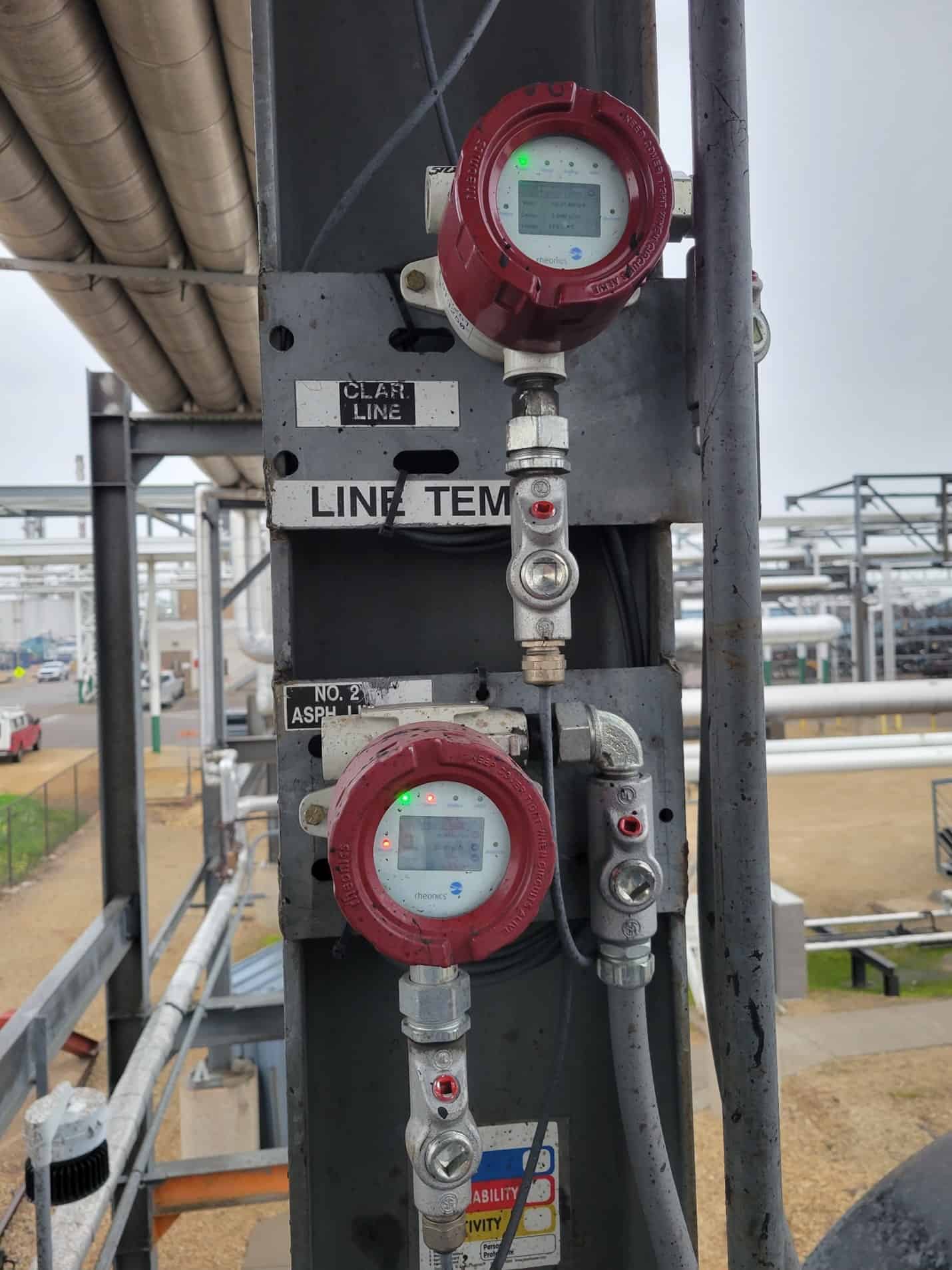

Rheonicsmegoldások az aszfaltgyártás, -szállítás és -felhordás műveleteinek javítására

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a viszkozitás szabályozásához a gyártási folyamat során, valamint annak biztosításához, hogy a kritikus jellemzők teljes mértékben megfeleljenek a követelményeknek több tétel esetében anélkül, hogy offline mérési módszerekre és mintavételi technikákra kellene hagyatkozni. Rheonics a következő megoldásokat kínálja a folyamatvezérléshez és -optimalizáláshoz,

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Aa széles tartományú, soros viszkozitásmérő eszköz, amely képes a viszkozitás változásainak észlelésére bármely folyamatfolyamban valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz. Ha a sűrűségmérés fontos a műveletei során, akkor az SRD a legjobb érzékelő az Ön igényeinek kielégítésére, az SRV-hez hasonló működési képességekkel és a pontos sűrűségmérésekkel együtt.

Integrált, kulcsrakész világítás vezetés

Rheonics integrált kulcsrakész megoldást kínál a minőségirányításhoz, amely a következőkből áll:

- Sorban Viszkozitás mérések: RheonicsSRV - széles tartományú, in-line viszkozitásmérő készülék beépített folyadék hőmérséklet-méréssel

- Rheonics Folyamatmonitor: haladó prediktív nyomkövető vezérlő a folyamatfeltételek valós idejű variációinak figyelemmel kísérése és ellenőrzése

- Rheonics RheoPulse val vel automatikus dosing: 4. szintű autonóm rendszer, amely nem enged kompromisszumot a meghatározott viszkozitási határokkal, és automatikusan aktiválja a by-pass szelepeket vagy szivattyúkat a keverék komponenseinek adaptív adagolásához

Az SRV érzékelő egy sorban helyezkedik el, így folyamatosan méri a viszkozitást (és SRD esetén a sűrűséget). A riasztások úgy konfigurálhatók, hogy értesítsék az üzemeltetőt a szükséges lépésekről, vagy a teljes kezelési folyamat teljesen automatizálható RPTC (Rheonics Prediktív nyomkövető vezérlő). Ha SRV-t használunk egy gyártási folyamatban, akkor javul a termelékenység, a haszonkulcsok és a szabályozásnak való megfelelés érhető el. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez.

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics gyártási minőségirányítási megoldás.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű folyamatfolyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elhelyezett több érzékelőt egyetlen műszerfalról lehet kezelni. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs vibráció hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra