Bevezetés

Az emulziókat a mindennapi élet szinte minden területén használják. Feldolgozásuk és fejlesztésük számos iparágra kiterjed - vegyipar, bevonatok, élelmiszerek, kozmetikumok, ragasztók, ipari folyadékok, gyógyszeripari termékek, olaj és gáz.

Mik az emulziók?

Két nem elegyedő folyadék stabil keveréke, amelyek közül az egyik egyenletesen van diszpergálva a másikban kis cseppek vagy részecskék formájában. Az emulziók nem keverhető folyadékok keverékei. Általában egy folyadék apró cseppek formájában van jelen egy másik fázisban. Vannak olaj-víz emulziók, az úgynevezett olaj-a-vízben emulziók (rövidítve: O / W), de vannak az olajban lévő víz emulziói is (W / O). A cseppfázist diszpergált fázisnak, a környező fázist folyamatos fázisnak nevezzük. Szétszórt és folyamatos fázisainak kölcsönhatása nagyban befolyásolja az emulzió anyagi tulajdonságait. Az emulziók analitikai technikák sokféle felhasználásával jellemezhetők. Néhány példa a szokásos emulziókra:

- Tej egy tejzsír emulzió vizes oldatban, amely sokféle fehérjét, laktózt és sót tartalmaz. A nyerstejben a zsír tejzsírgömbök formájában van jelen, amelyeket membrán vesz körül. Amikor ezt a tejet a gyárban homogenizálják, ezek a gömbök megtörnek, és a zsír kisebb cseppekbe oszlik, fehérjék által is stabilizálva.

- Margarin a zsírcseppekből álló vízcseppek emulziója, amelyet a folyamatos zsírfázis belsejében tűszerű zsírkristályok csomagolása stabilizál.

- Krém a tejzsír koncentrált emulziója vizes fázisban; a koncentráció a krém típusától függ.

- Jégkrém nagyon összetett termék; tartalmaz többek között tejzsírcseppeket, de tartalmaz cukorkristályokat, jégkristályokat és légbuborékokat is.

- Salátaöntetek növényi olajat emulgeálunk ecetet tartalmazó vizes keverékben. Házilag készítve ez az emulzió meglehetősen instabil: a cseppek viszonylag gyorsan egyesülnek, ezért használat előtt meg kell rázni. A kereskedelmi változatokat általában más alkatrészek stabilizálják.

- Majonéz az olajcseppek nagyon koncentrált vízben emulziója, amelyet a tojássárgája fehérjéi stabilizálnak. Az emulzió annyira koncentrált (70–80 térfogat%), hogy az olajcseppeket összenyomják. Ez az összeszorítás a majonéz szép állagát eredményezi.

- Tojássárgája a tojászsír (és koleszterin) vizes oldatban emulziója, amelyet foszfolipidek keverékével stabilizálunk.

- Élelmiszer termékek. A salátaöntetek, a mártások és más szószok, a felvert desszertöntetek, a mogyoróvaj és a fagylalt szintén példák a különféle étkezési zsírok és olajok emulzióira. Az emulziók az élelmiszertermékek fizikai formájának befolyásolásán túl hatással vannak az ízre, mivel az emulgeált olajok bevonják a nyelvet, ami „szájérzetet” kelt.

- Vízfesték és bevonatok általában polimer alapú kötőanyag részecskék emulziói. Ezeket úgy állítják elő, hogy vízben monomercseppekből emulziót készítenek, majd a monomereket szilárd részecskékké polimerizálják. Alkalmazásakor a víz és esetleg más oldószerek elpárolognak, és a kötőanyag részecskék összeolvadva szilárd réteget képeznek.

- BitumenA kőolaj finomításakor keletkező nehéz frakció általában túl viszkózus ahhoz, hogy közvetlenül alkalmazzuk. Ezért a bitumen magas vízben emulgeálódik. A kapott O / W emulziók viszkozitása sokkal alacsonyabb, ezért könnyebben alkalmazhatók. A felhordáskor (úton vagy tetőn) az emulzió megszakad, és a bitumenrészecskék egy rétegben összeolvadnak.

- Gyógyszerek és gyógyszerek. A keményítő / zselatin keverék mikrorészecskéket a víz az olajban emulziós oldószer diffúziós módszerrel állítják elő. Az in vitro hatóanyag-leadási tartalom jelentősen függ a keményítő keverék arányától és a térhálósító aránytól. A keményítő / zselatin keverék mikrorészecskéknek hasznos, szabályozott hatóanyag-leadású hordozóanyagoknak kell lenniük a vízoldható gyógyszereknél. A gyógyszeriparban az emulziókat a gyógyszerek ízletesebbé tételére, a hatóanyagok, a késleltetett felszabadulású gyógyszerek adagolásának szabályozásával és a helyi gyógyszerek, például kenőcsök jobb esztétikájának javítására használják.

- Olajok és szénhidrogének. A világszintű nyersolajok kétharmadát emulgeált módon állítják elő; ezek az emulziók főleg a víz az olajban típusúak a gyártási folyamatok miatt.

- Rovarölő és rovarirtó szerek. A mezőgazdasági iparban az emulziókat inszekticidek, fungicidek és peszticidek szállító hordozóiként használják, és általában mechanikus berendezéseken keresztül történő permetezéssel alkalmazzák.

- In kozmetikum, az emulziók sok haj- és bőr kondicionáló szer szállítóeszköze. Az anionos és nemionos emulziókat különféle olajok és viaszok szállítására használják, amelyek hidratálást, simaságot és puhaságot biztosítanak a hajnak és a bőrnek. További példák: arckrémek, testápolók, samponok, tusfürdők, fogkrémek, szappanok és illatanyagok.

- Kenőanyagok, iszapok, adalékanyagok, gépolajok, polimer emulziók, ragasztók, keményítőoldatok, ásványi töltőanyag-szuszpenziók, textil-emulziók, submikronos emulziók és szilikon-emulziók.

- Akkumulátor anyagok. Az akkumulátorok vízbázisú kötőanyagait fejlett polimer technológiák felhasználásával fejlesztették ki, hogy lehetővé tegyék negatív elektródák kialakítását lítium-ion másodlagos akkumulátorokban és nikkel-hidrogén másodlagos akkumulátorokban. A hagyományos akkumulátor-kötőanyagokhoz (PVDF) képest ezek a kötőanyagok kiváló kötési tulajdonságokkal, elektrolitállósággal és ciklustulajdonságokkal rendelkeznek.

Polielektrolit oldatok (Flokkulálószerek) szennyvízkezeléshez. A poliakrilamidok nagyon nagy molekulatömegű polimerek, amelyeket flokkulálószerként használnak. Ezek a polimerek főleg por vagy emulzió formájában kaphatók. Lehetnek anionosak vagy kationosak. Ezen termékek némelyike nagyon viszkózus oldatok (5,000-10,000 XNUMX centipoise) formájában létezik, amelyek másodlagos hígítással szállítva szivattyúzhatók az adagolószivattyú adagolásakor.

Emulziók alkalmazása

Az emulziókat széles körben használják prekurzorokként és végtermékként. Ennek oka az emulziós rendszerek végtelen sok lehetséges kombinációja. Szerkezetük teljes jellemzésének feladata fontos lépés a kereskedelemhez. Új emulziótípusok folyamatosan fejlesztés alatt állnak. A közelmúltban elért előrelépés a mikroemulzió, egy speciális típusú emulzió, amelyet rendkívül kicsi szemcseméret, átlátszóság és fokozott stabilitás jellemez a hagyományos rendszerekhez képest. Amint a tudomány továbbra is reagál az ipari igényekre, gyorsan újabb és nem konvencionális emulziókombinációkat fejlesztenek.

Emulziók készítése és tesztelése

A határfelületi feszítő erők megpróbálják külön tartani a két fázist, az emulziók előkészítésénél az a cél, hogy csökkentse a határfelületi feszültséget, hogy elősegítse a két fázis intimebb keveredését. Ez két elsődleges módon valósítható meg - a belső fázis viszkozitásának csökkentésével és kémiai adalékok alkalmazásával. A termék melegítése a legegyszerűbb módszer a viszkozitáscsökkentés elérésére, mivel a legtöbb folyadék melegítés közben kevésbé viszkózus lesz. A viszkozitás csökkenésével általában a határfelületi feszültség csökkenése jár, ami jobb emulgeációhoz vezet.

Két nem elegyedő folyadék stabil emulziója ritka, és gyakran valamilyen kémiai segítségre van szükség. Általában olyan vegyszert használnak, amely a két fázis közötti határfelületen aktív. Az ilyen adalékanyagokat emulgeálószerként vagy felületaktív anyagként nevezik (ez a felületaktív anyagot jelenti). A legtöbb emulzió kereskedelmi előállítása magában foglalja mind kémiai emulgeálószer, mind mechanikus eszköz, például kolloidmalom vagy in-line keverő alkalmazását egy diszpergált fázis előállításához, amelynek cseppmérete elég kicsi ahhoz, hogy készterméket kapjon a kívánt tulajdonságait.

Az emulzió tulajdonságainak és relevanciájának jellemzése

Az emulzió stabilitása kritikus fontosságú feldolgozásuk és formulálásuk során. Az emulziókat gyakran valami egyszerűnek, makroszkálának tekintik, amely látható, érezhető és megkóstolható, de a valóságban az emulzióban diszpergált cseppek nanoszkóp tulajdonságai az emulzió tömeges tulajdonságainak fő hozzájárulói. Pontosabban, az emulgeált cseppek mérete és töltete közvetlenül befolyásolja a stabilitást, az ízt, a biztonságot, a kinézetet és a működést. Ezért rendkívül fontos, hogy pontosan és gyorsan meg lehessen mérni az emulziók ezen tulajdonságait.

Ezek a tulajdonságok nagyon fontosak az emulzió feldolgozása szempontjából, és ezeknek a tulajdonságoknak egy része összekapcsolódik:

- Átlagos részecskeméret

- Részecskeméret-eloszlása

- Belső fázisú viszkozitás

- Folyamatos fázisú viszkozitás

- Emulgeálószer szintje

- Olajfázis-koncentráció

- Folyamatos fázisú pH

- Az emulzió optikai tulajdonságai

A szóban forgó koncentrációk azért relevánsak, mert befolyásolják a végső emulzió típusát és stabilitását. Általában a nagyobb koncentrációban jelen lévő fázis általában a folyamatos fázis lesz.

Emulzió-feldolgozási módszerek - hogyan készülnek az emulziók?

Az emulzió létrehozásához az összetevőket először kombinálva nyers premix emulziót kapunk. Ez az előkeverék többféle módon hozható létre:

- Az emulgeálószert feloldjuk a folyamatos fázisban, majd a belső fázist lassan, jó keverés mellett (leggyakoribb módszer) adjuk hozzá.

- Az emulgeálószert feloldhatjuk a belső fázisban, mielőtt keverés közben lassan hozzáadnánk a keveréket a folyamatos fázishoz.

- Az emulgeálószert fel lehet oldani a belső fázisban, mielőtt a folyamatos fázist lassan hozzáadnák az előkeverékhez. Ez azt jelenti, hogy általában a legjobb eredményt nyújtja, de sok időt és erőteljes keverést igényel, mivel ez magában foglalja az előzetes W / O emulzió bevezetését az inverziós szakaszon keresztül, hogy végül kialakuljon a kívánt O / W típus.

- Egy másik módszer a speciálisan kifejlesztett mix-order kontroll módszer alkalmazása. Ez a technika lehetővé teszi a termékkomponensek injektálását közvetlenül a termékáramba különböző lépésekben egy többlépcsős keverőkamra mentén.

Az első módszer jó eredményeket hoz, ha a befejező lépésben mechanikus nyíró eszközt, például kolloidmalmot vagy in-line keverőt alkalmaznak, az első premix módszer általában jó eredményeket hoz.

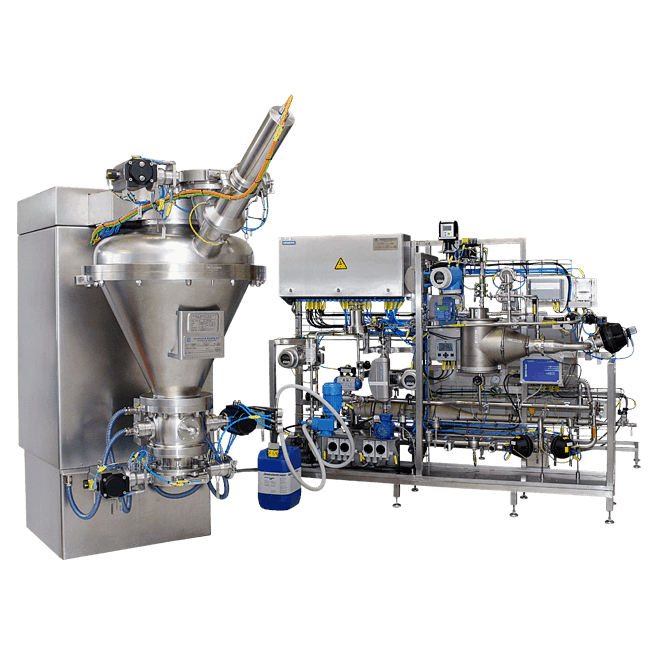

A jól összeállított és stabil előkeverék biztosítása után a kolloidmalom vagy az in-line keverő befejezheti az emulgeálást. Az intenzív hidraulikus nyíróerők zónája a kolloidmalomban vagy az in-line keverőfejben széttöri a belső fázis cseppjeit, és létrehozza az általában kívánt kis szemcseméretet. Ha elegendő emulgeálószert használnak az eljárás által létrehozott felület nagymértékű növekedéséhez, a végterméknek fokozott stabilitást kell mutatnia.

Bizonyos esetekben jó emulzió állítható elő mérsékelt alkalmazott mechanikai energiával, de gyenge emulziót eredményez, ha az energiaszintet megemelik. Az alkalmazott energia növekedése további részecskeméret-csökkenést okoz, de az emulgeálószer koncentrációjának beállítása nélkül a kisebb részecskék nem stabilak. Ezt nevezik az emulzió túlterhelésének. Az olyan feldolgozó berendezések, mint a soros keverők, amelyek nyírózóna-kezelést (több, testreszabható, nagy nyíróhatású zónát) és keverési sorrend-vezérlést (adaptálható keverőkamrák a nyerszóna különböző helyzeteiben történő feldolgozási anyagok bevezetéséhez) kínálnak, kritikus előnyöket nyújtanak kereskedelmi emulzió fejlesztése és feldolgozása.

A diszpergált fázisú viszkozitás csökkenése fokozza az emulzió képződését, de milyen hatások várhatók a folyamatos fázisú viszkozitás változásától? A viszkozitás csökkenésével könnyebb emulzióképződést kell eredményeznie a csökkent interfaciális feszültség miatt. Bár ez igaz, egy másik tényezőt is figyelembe kell venni. A folyamatos fázisú viszkozitás növekedése nagymértékben javítja az emulzió stabilitását azáltal, hogy késlelteti az olajcseppek elkerülhetetlen csúcsra emelkedését. A legtöbb esetben ez a stabilabb késztermék jelenti a legfőbb gondot, és örömmel fogadják el a döntést, hogy ezt az előnyt megszerezzék a mechanikai feldolgozási lépésben a nagyobb határfelületi feszültség leküzdése rovására.

Monitororing és az emulgeálási folyamat viszkozitásának szabályozása kritikus fontosságúvá válik egy megismételhető, hatékony folyamat eléréséhez.

Az emulzió feldolgozásának és alkalmazásának minőségellenőrzése

Az emulziók fizikai tulajdonságai mellett az eredmények megbízható minőségellenőrzési (QC) eljárással történő igazolásához elengedhetetlenül fontos annak biztosítása, hogy a diszpergálási és homogenizálási folyamatok megbízható eredményeket hozzanak az egyes kötegekben.

A krémesedés az a jelenség, amikor a diszpergált fázis elválik, és egy réteget képez a folyamatos fázis tetején. Figyelemre méltó, hogy krémesítéskor a diszpergált fázis gömb alakú állapotban marad, így rázáskor újra diszpergálható. A krémesedés minimalizálható, ha a folyamatos fázis viszkozitását növeljük. A legegyszerűbb módszer, ha az emulziót polcra tesszük, és idővel megfigyeljük a krémesedést. Minimálisan elfogadható eltarthatósági idő lehet minőségbiztosítási előírás. Sajnos ennek az egyszerűségnek az az ára, hogy egy rossz tétel csak akkor fedezhető fel, ha a termék eljut a vásárlóhoz. Ennek kiküszöbölése érdekében a krémezési folyamat felgyorsítható az emulzió melegítésével vagy centrifugálással. Ezeket az eredményeket ezután össze kell kapcsolni a megfelelő statikus krémesedési sebességgel szobahőmérsékleten. Mindezek a krémesedés mértéke egyszerű, de nem pontos.

Különböző tényezők befolyásolhatják az emulzió stabilitását. Az emulzió instabilitásával kapcsolatos általános problémák a koaleszcencia, a flokkuláció, a krémezés és a törés. Ezért fontossá válik a tulajdonságok valós idejű figyelemmel kísérése és az adaptív beállítások elvégzése:

- Emulgeálószer koncentráció

- Olaj / víz arány

- Keverési intenzitás

- Keverési hőmérséklet

- Keverési idő

Tekintettel arra, hogy az emulzió viszkozitása nem statikus paraméter, hanem változik a folyamatigénytől és magától a feldolgozástól függően is, elengedhetetlen a viszkozitás monitorozása és ellenőrzése a teljes feldolgozási ciklus alatt.

Hogyan monitorozható a valós idejű viszkozitás?oring biztosítja az emulzió minőségét?

Az emulzió tulajdonságainak jellemzésének kritikus jelentősége van az emulziók megfogalmazásában, méretezésében, feldolgozásában és tesztelésében, valamint az ezekben a folyamatokban használt berendezések tervezésében és fejlesztésében.

A viszkozitás kulcsfontosságú annak megtalálásában, hogy miként lehet mérni az emulzió minőségét úgy, hogy az egyik adagból a másikba bizonyos fokú konzisztencia fenntartható legyen.

- Az emulziók hagyományos előállítási módszerei kvázi folyamatos folyamatokon alapulnak

- A folyamatos keverési folyamat az alkatrészek ellenőrzött adagolásából, a folyadék állapotához való valós idejű alkalmazkodásból és alkalmazkodásból áll, amelyet több paraméter is befolyásolhat

Növelje a homogenizációs folyamatok átfogó teljesítményét és hatékonyságát

Az ultramagas nyírású rotor / állórendszerek felgyorsítják a ciklusidőt azáltal, hogy csökkentik a szükséges nyomások számát egy nagynyomású homogenizátoron keresztül, amely eredendően alacsony áteresztőképességű, nagy energiájú eszköz. Mivel a homogenizátorok általában karbantartást is igényelnek, a hatékony „előkeverő” jelentős megtakarítást eredményez a teljes termelési költségben. Bizonyos alkalmazásokban az ultramagas nyíró keverők még életképes alternatívát kínálnak a homogenizátorokhoz képest.

Az emulziók érzékeny kémiája azt jelenti, hogy az idő- és költségmegtakarítás nem mehet a minőség rovására, amelynek nagyon magasnak kell maradnia. Monitoring és a viszkozitás szabályozása a szakaszos folyamatok optimalizálása érdekében biztosítja a konzisztenciát, a minőséget és jelentős anyagköltség-megtakarítást, valamint a keverési folyamat pontos végpont-érzékelését/stabilitási becslését egy adott tételnél. A folyamatszabályozás és a folyamatos keverési folyamat nyomon követhetősége javítható az inline monit segítségéveloring és a viszkozitás szabályozása, amelyek egyúttal biztosítják a termék magas szintű konzisztenciáját, a folyamatok megismételhetőségét és jelentősen alacsonyabb selejtezési arányt.

A viszkozitásmérések egyéb felhasználási területei közé tartoznak a berendezés által szolgáltatott adatok felhasználása a készítményekben, valamint a készítmények kutatásában és fejlesztésében a céltulajdonságok bemutatása és a hatékony jellemzés. Ezenkívül a gyógyszeripar és az élelmiszeripar számára a folyamat nyomon követhetősége fontos a szabályozó szervek számára, és az inline mérések révén a termékek teljes nyomon követhetők maradnak a gyártási ciklus alatt.

RheonicsMegoldások az emulziós folyamatok minőségellenőrzésére és biztosítására

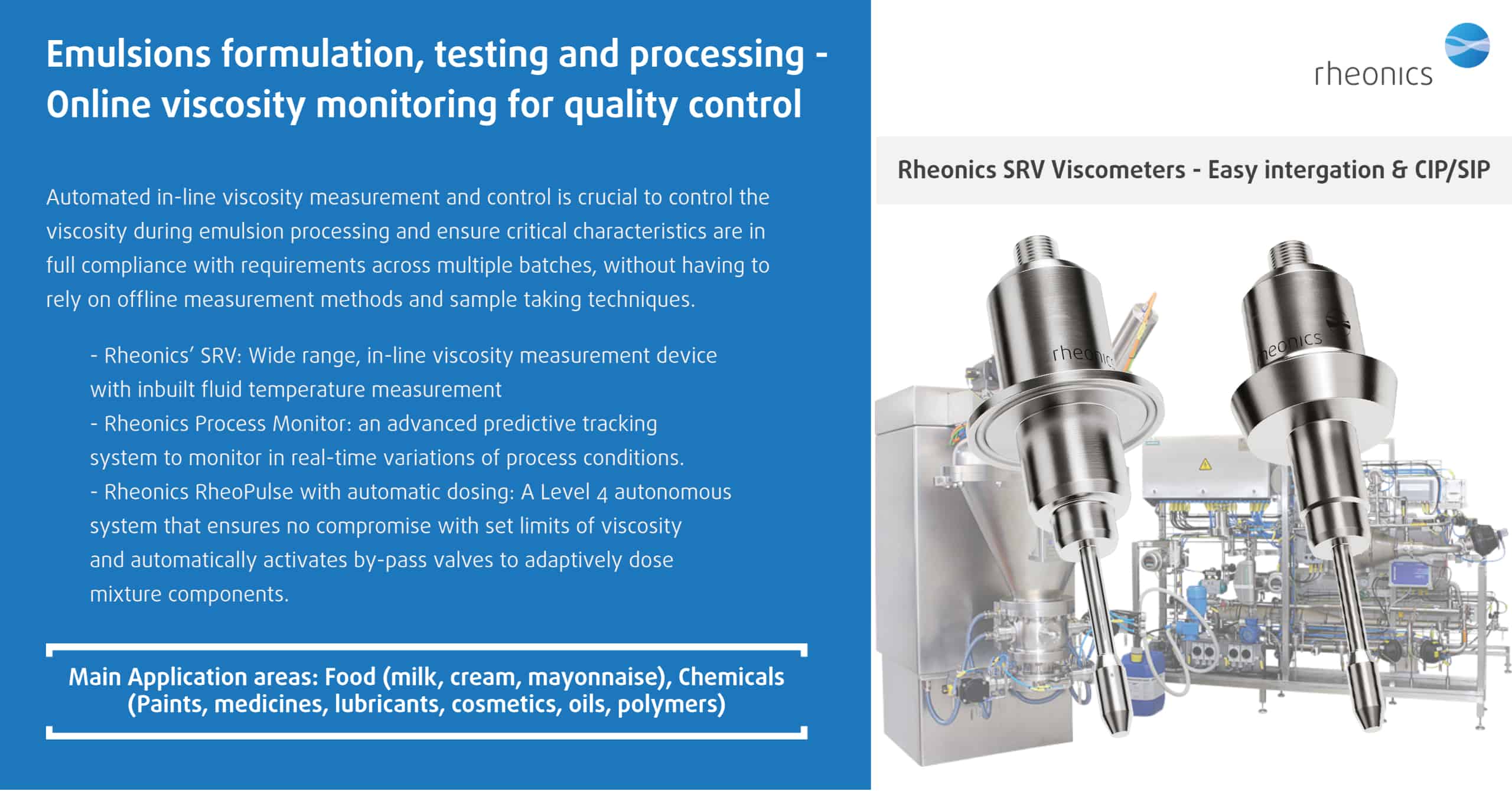

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a viszkozitás szabályozásához az emulzió feldolgozása során, valamint annak biztosításához, hogy a kritikus jellemzők teljes mértékben megfeleljenek a követelményeknek több tétel esetében anélkül, hogy offline mérési módszerekre és mintavételi technikákra kellene hagyatkozni. Rheonics a következő megoldásokat kínálja az emulziókészítés, feldolgozás, méretnövelés és tesztelés folyamatszabályozására és optimalizálására.

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Aa széles tartományú, soros viszkozitásmérő eszköz, amely képes a viszkozitás változásainak észlelésére bármely folyamatfolyamban valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz. Ha a sűrűségmérés fontos a műveletei során, akkor az SRD a legjobb érzékelő az Ön igényeinek kielégítésére, az SRV-hez hasonló működési képességekkel és a pontos sűrűségmérésekkel együtt.

Integrált, kulcsrakész emulziók világítás vezetés

Rheonics integrált kulcsrakész megoldást kínál az emulziógyártás minőségirányításához, amely a következőkből áll:

- Sorban Viszkozitás mérések: RheonicsSRV - széles tartományú, in-line viszkozitásmérő készülék beépített folyadék hőmérséklet-méréssel

- Rheonics Folyamatmonitor: haladó prediktív nyomkövető vezérlő a folyamatfeltételek valós idejű variációinak figyelemmel kísérése és ellenőrzése

- Rheonics RheoPulse val vel automatikus dosing: 4. szintű autonóm rendszer, amely nem enged kompromisszumot a meghatározott viszkozitási határokkal, és automatikusan aktiválja a by-pass szelepeket vagy szivattyúkat a keverék komponenseinek adaptív adagolásához

Az SRV érzékelő egy sorban helyezkedik el, így folyamatosan méri a viszkozitást (és SRD esetén a sűrűséget). A riasztások úgy konfigurálhatók, hogy értesítsék az üzemeltetőt a szükséges lépésekről, vagy a teljes kezelési folyamat teljesen automatizálható RPTC (Rheonics Prediktív nyomkövető vezérlő). Az SRV használata az emulzió-előkészítési folyamatban jobb termelékenységet, haszonkulcsot és szabályozási megfelelőséget eredményez. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez.

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics emulziógyártás minőségirányítási megoldás.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

kezel emulzió előkészítési folyamatok hatékonyabban csökkentheti a költségeket és növelheti a termelékenységet

Integrálja az SRV-t a folyamatsorba, és biztosítsa az évek közötti konzisztenciát. Az SRV folyamatosan figyeli és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és adaptív módon aktiválja a szelepeket a keverék alkotórészeinek adagolásához. Optimalizálja a folyamatot egy SRV-vel, és kevesebb leállást, alacsonyabb energiafogyasztást, kisebb meg nem feleléseket és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP) és a helyén lévő sterilizálás (SIP)

Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra