- A textúra és a termék konzisztenciája rendkívül fontos az ügyfél számára - a gyártásban a viszkozitás a korrelált paraméter, amely biztosítja a textúra és a termék érzetének konzisztenciáját

- által rögzített és feldolgozott adatok Rheonics A viszkoziméterek jelentősen csökkentik a változást, ami nagyobb szilárdanyag-visszatartást és ezáltal nagyobb hozamot eredményez.

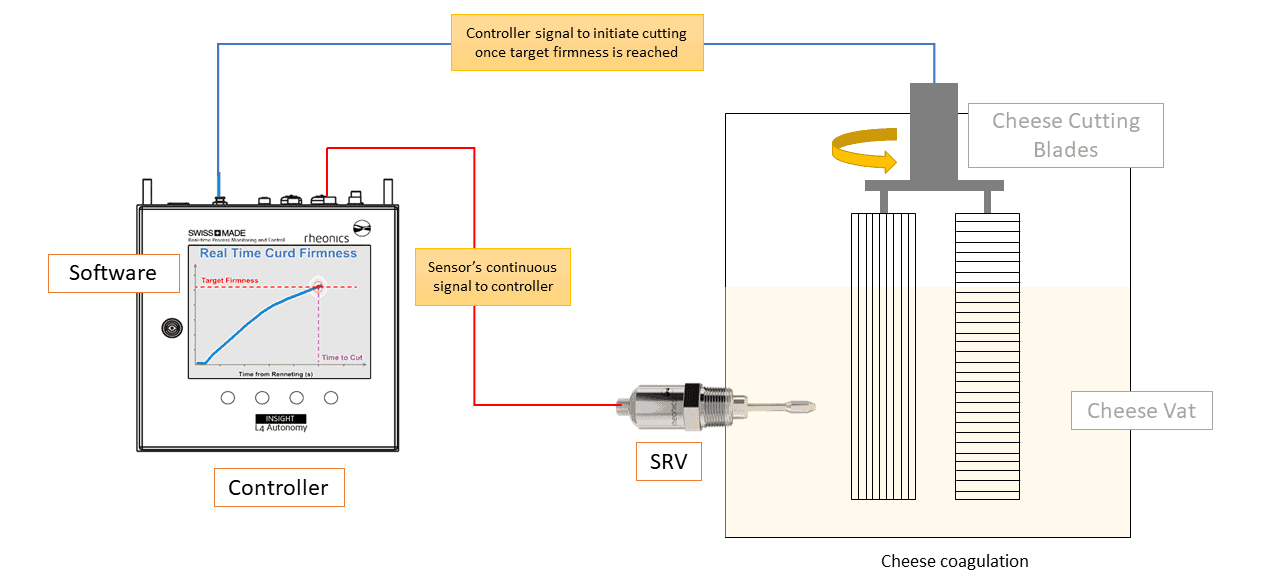

- A keménység kinetikáját és a tejgél keménységét a sajtkészítők szeme láttára ábrázolják a gyors elemzés, a gyors reakció és végül az automatizált gélvágás érdekében.)

Bevezetés

A sajt a világ számos részén alapvető étrend. A fogyasztók nagyra értékelik az ízt és az állagot. A textúra fontosságát növeli az a bonyolult mód, ahogyan magasabb profilú csapattársaival érintkezik: íz, aroma és íz. A verseny fokozódásával egyre nagyobb hangsúlyt kap a termelés hatékonysága és a termékminőség, a folyamatszabályozás alkalmazása e célok elérése érdekében univerzálissá válik, ami olyan előnyökkel jár, mint a termékminőség javulása, a hulladék csökkentése, az anyag- és energiaköltségek csökkenése, a feldolgozás optimalizálása. idő és nagyobb folyamatrugalmasság.

A sajtkészítés egy erősen szabványosított eljárás, amelynek során a tejet a kazeinfehérjék enzimatikus destabilizálásával különféle típusú sajtokká alakítják, így túró keletkezik. Ennek a folyamatnak a mértéke azonban termelőnként igen eltérő. A sajtot elő lehet állítani nagy kereskedelmi tejüzemekben egy egész helyiséget megtöltő tartályokban, kis kézműves kádakban művészien kidolgozva, vagy nagy edényben egy lakógarázsban. A mérettől függetlenül a pontos darabolási idő meghatározása rendkívül fontos az előállított sajt minősége és mennyisége szempontjából egyaránt.

A naplós élelmiszer-feldolgozás során a végtermék minősége nagymértékben függ a felhasznált alapanyag(ok) minőségétől, a felhasznált összetevők típusától és jellemzőitől, valamint az alkalmazott feldolgozási módszertől és technológiától. A nyersanyagok a szezonális ingadozások miatt változhatnak (mint a tej esetében), különös előnyökkel jár az érzékelők használata, amelyek online és valós időben határozzák meg a folyamat dinamikus állapotát.

Alkalmazás

A sajt a tej alvadásával, majd a tejalvadást alkotó folyékony és szilárd fázisok ezt követő elválasztásával nyert friss vagy érlelt termék, amelyet savónak és túrónak neveznek. A túrót tovább dolgozzuk sajttá. A tejgél kialakítása és a gél túrószemcsékké vágása a savó elválasztása érdekében a sajtkészítés két fő művelete. A gélképződés első lépése a kazein micella kolloid destabilizációja a védő k-kazein szőrös bevonat koaguláló szerek általi kémiai módosítása következtében. A második lépés a destabilizált kazein micellák aggregációja a gélhálózat kialakítása érdekében. A kazein micellák további keresztkötése szilárd gél kialakulását eredményezi.

A legtöbb sajttípusnál a tejsavó és a túró szétválása nem megy spontán módon, és a gélt apró kockákra (túrószemekre) kell vágni. Ez a művelet növeli a gél felület/térfogat arányát, lehetővé téve a savó távozását, miközben a túrószemcsék összehúzódnak.

A tej szilárdanyag-visszatartási aránya a túróban nagymértékben függ a gél vágási szilárdságától. A szilárdanyag-visszatartási arány vagy a „kádhozam” a teljes sajthozammal ellentétben kifejezetten az alvasztási lépés teljesítményét méri, és a tejből sajttúróvá alakítás koagulációs és gélvágási lépéseinek hatékonyságát mutatja.

Alvadási monitororing

A tej alvadási folyamata különösen a sajtgyártás során kapott nagy figyelmet. Az alvadék keményedésének valós idejű becslése és a vágási idő előrejelzése elengedhetetlen a tejalvadás szabályozásához a sajtkészítés során. A tej összetételének és az alvadási feltételeknek a változása jelentősen befolyásolja az alvadék keménységét, így a vágási időt.

A kisebb méretű gyárakban általában rugalmasabb a gyártási ütemezés, ami segít növelni a koagulációs folyamatok időtartamának változékonyságát. Ezzel szemben a nagy gyárak erősen automatizáltak és a gyártási séma tökéletesen programozott, ami gyakran megakadályozza a vágási idő módosítását. Az ellenőrzés érdekében a tej szabványosításához folyamodnak. Sajnos azonban mindig fennáll a veszélye a feldolgozási feltételek megváltozásának és az emberi hibáknak, amelyek jelentős gazdasági veszteségeket okozhatnak a nagyüzemi gyártási sorrend következtében.

Beépített érzékelő monitororing az alvadás és az alvadék keménységének alakulása valós idejű információkat szolgáltathat, amelyek lehetővé tennék az üzemeltetők számára, hogy megfelelő intézkedéseket hozhassanak a zsírveszteség és a finomszemcsék minimalizálása érdekében.

Mi az a „csökkentett idő”, és miért olyan fontos az idő csökkentése?

A sajtkészítés során az alvadékot akkor kell felvágni, amikor már kellően megszilárdult ahhoz, hogy különálló részecskéket képezzen, amelyek széttöredezés nélkül eltávolítják a savót. Emiatt a túró darabolásának pillanata valamivel később következik be, mint a zselésedési pont. Ez azt jelenti, hogy meg kell mérni a gél szilárdságát, amikor kialakul, egészen addig a pontig, amíg készen áll a szinerezésre.

A koaguláció akkor teljes, ha az aggregált fehérjékből szilárd gél képződik. Ezt a pontot „vágási időnek” nevezik, vagyis annak a szakasznak, amikor a gélt fel kell vágni, hogy az alvadékot a folyékony savótól elválasszák. Amikor a gélt felvágják, szinerézisen megy keresztül, amely folyamat során kiüríti a folyékony tejsavófehérjéket. Amikor a szinerézis befejeződött, a végtermék folyékony savóban szuszpendált túrószemcsék.

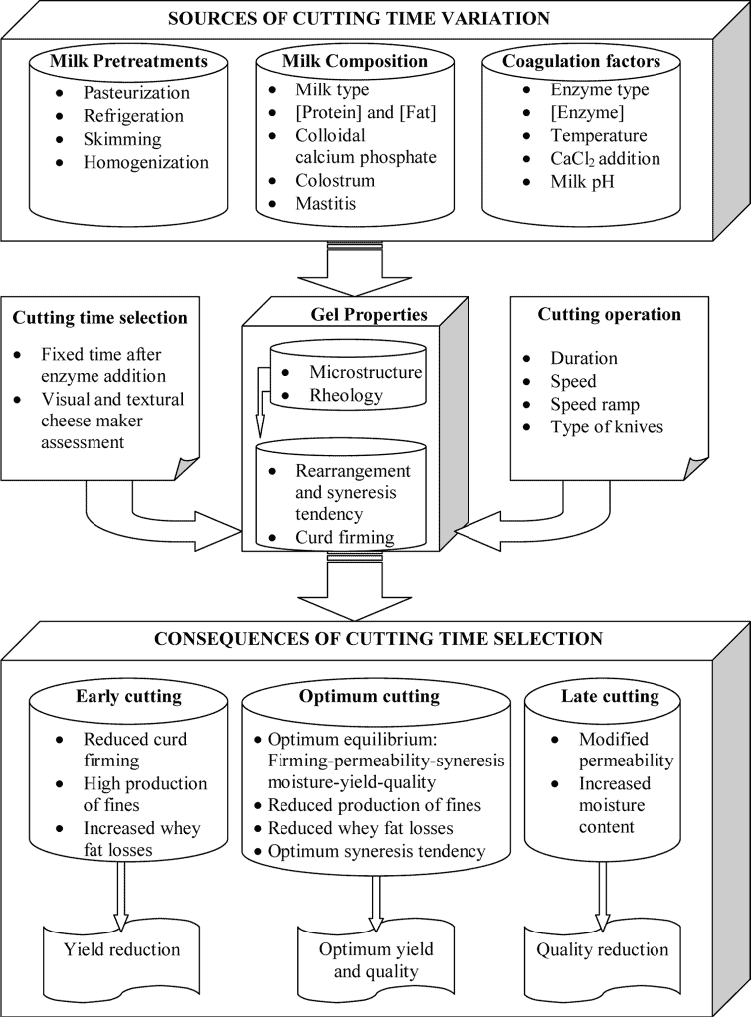

A vágási idő (CT) kiválasztása a gélek reológiai és mikroszerkezeti tulajdonságaitól függ, mint például a koagulációs szilárdság és az átrendeződés képessége, ami viszont az alvadási faktoroktól, a tej összetételétől és a tej előkezelésétől függ.

Emiatt a CT kiválasztása nagymértékben befolyásolja a nedvességet, a hozamot, valamint a sajt és a tejsavó zsírveszteségének minőségét. A vágási és keverési sebesség is jelentős hatást gyakorolhat az alvadék szemcseméretére és/vagy a savó zsírveszteségére az ürítés során. Állandó vágási és keverési sebesség mellett a gél túl korai felvágása fokozza a vágási és keverési műveletek mechanikai hatását a túrószemekre, ami növeli a túró finomságát és a tejsavó zsírveszteségét, csökkentve a sajthozamot.

Ezzel szemben a CT késleltetése ellenkező hatást vált ki a sajthozamra. A vágás túlzott késleltetése azonban túlságosan szilárd gélt eredményez, amely nem tud összeomlani, ami növeli az alvadék nedvességtartalmát. A túlzott nedvességtartalom „hamis” hozamnövekedést okoz, és megváltoztathatja az érési folyamatot, rontva a sajt minőségét. Nem számoltak be szigorúan a hibás CT-választás gazdasági hatásáról a hozam és a minőség tekintetében.

Hivatkozás: Cutting Time Prediction Methods in Cheese Making, M Castillo (2006)

A „hagyományos” Vágási idő kiválasztási eljárások áttekintése

Függetlenül a gyártó méretétől és a sajt típusától, a tejgél-vágási lépés valószínűleg a legkevésbé ellenőrzött lépés a sajtkészítési folyamatban, és a teljes sajthozam nagy része ettől a kritikus lépéstől függ. A sajtkészítőknek olyan műszerre van szükségük, amely pontos és valós idejű mérést végez az alvadt tej keménységéről, hogy a megfelelő pillanatban meghozzák a megfelelő döntést. A korai technikák a dugattyúk vagy membránok mozgatását foglalták magukban, amelyek érzékelték a koagulum mozgással szembeni ellenállását. Ezek azonban megszenvedték azt a hátrányt, hogy a mozgás megzavarta a gél képződését, és így megzavarta a gél rugalmasságának mérését. Míg az ilyen eszközök rendkívül hasznosnak bizonyultak a sajtkészítés kutatásában, használatuk a laboratóriumi munkákra korlátozódott méretük, beilleszkedési nehézségeik és a sajtkádba való behatolásuk miatt.

A gyakorlatban a gélt általában azután vágják le, hogy a előre meghatározott reakcióidő eltelt, vagy az üzemeltető a texturális és vizuális gél tulajdonságainak szubjektív értékelésén alapuló döntése alapján. Nagyon elterjedt gyakorlat, de megbízhatósága megkérdőjelezhető, mivel sok olyan tényező van, amely megváltoztathatja az alvadék szilárdságát és a zselés mikroszerkezetét az optimális vágási idő változtatása érdekében.

Sok sajtgyártó folyamodik ehhez ujj tapintása, egy olyan technika, amelynek ismert hátrányai vannak, mint például a teszt valós idejű elvégzésének képtelensége és a tapasztalt sajtkészítők szűkössége. Szubjektív és nem kvantitatív módszer. A fenti módszer azonban széles mozgásteret hagy a változékonyságra a tesztelő megítélése alapján. Ahogy a tejipar növekedésnek indult, és a sajtgyártás nagyobb termelési létesítményekben kezdõdött, nyilvánvalóvá vált, hogy tudományosabb és szabványosabb módszert kell kidolgozni a darabolási idõ meghatározására.

Egy másik lehetőség a túró feldarabolása a ráhagyással empirikus vizsgálat. A sajtkészítők a tapasztalatok alapján elképesztő következetességgel tudják kiválasztani a vágási időt, de empirikus vizsgálati módszerrel biztosan nem optimalizálható.

A legtöbb roncsolásmentes rendszer mér bizonyos fizikai tulajdonságok vezetőképességének változásai például elektromos áram, hő, ultrahang vagy elektromágneses sugárzás. Az elektromos vezetőképesség 0.5-1%-kal nő a tejalvadás során, de ez a monitoring A technikának van néhány jelentős korlátja, mint például a nagy hőmérsékleti vezetőképességi együttható, valamint az eredeti tejelektrolitok és a mérés közötti interferencia lehetősége. A hővezetőképesség-érzékelő érzékeli a konvektív hőátadás változásait a „forró huzalról” a környező tejre, amelyet a viszkozitás változása okoz a koaguláció során.

Forró vezeték érzékelő kimutatták, hogy nagyon pontosan méri a gélesedési pontot, de nem volt olyan pontos az alvadék vágási pontjának előrejelzésében. A viszkozitás exponenciálisan növekszik az aggregáció kezdete és a vizuális koaguláció kezdete között, ami miatt a forró huzal nem annyira alkalmas a gél merevségének mérésére. A forró drót nem alkalmas változó fehérjekörnyezetre, mivel a fehérje nagymértékben befolyásolja az alvadék keményedési sebességét, de csak kis mértékben befolyásolja azt az időt, amikor a gél képződik, amit a forró drót mér.

A szigorú CT-jellemzés hiánya és a tejfehérje-tartalom szokásos változásai arra kényszerítik a modern sajtüzemeket, hogy szabványosítsák a tej fehérjetartalmát annak érdekében, hogy ellenőrizzék a koagulációt, a gélszilárdulást, a túrószinerézist, a sajthozamot és a termékminőséget. A több mint hét évtizedes időszakban rengeteg különféle technikát javasoltak a monit számáraoring tejalvadás és túrószilárdítás, ami egyértelműen mutatja, hogy a CT szelekció ipari követelményeit a hagyományos módszerekkel nem sikerült maradéktalanul kielégíteni.

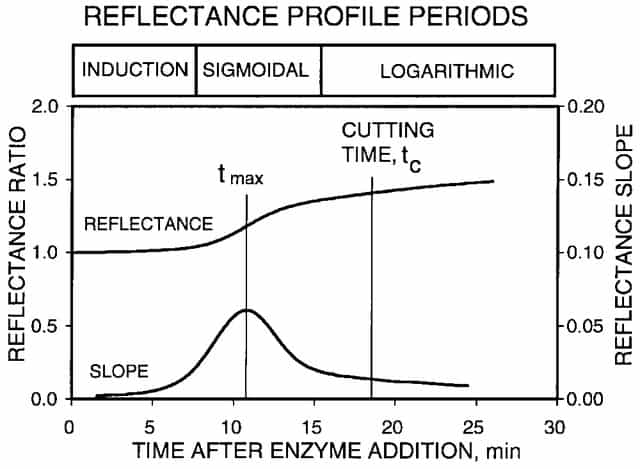

Optikai módszerek: Diffúz reflexiós változások a túró tenyésztése során

A fényrészecskék és az anyagrészecskék közötti kölcsönhatás, amely után a fényrészecskék irányt változtathatnak, vagy részleges energiaveszteséget vagy -növekedést tapasztalhatnak, „fényszórásnak” nevezik. Ez az intenzitás az anyagoktól függően változhat, amelyekkel a fény kölcsönhatásba lép, így a fényszórás értelmezésének számos alkalmazása van. Az egyik ilyen alkalmazás a sajtkészítési folyamat, mivel számos optikai módszert sikeresen kifejlesztettek bizonyos sajtok koagulációjának nyomon követésére és a vágási idő előrejelzésére. A fény minden irányba szétszóródik a micelláról, ezért a fehérje alig nyeli el.

Monit eseténoring koaguláció ill a vágási idő előrejelzése fényszórás segítségével, több különböző tényező játszik szerepet. Először is, amint fentebb említettük, a fény minden irányban szétszóródik a tejben lévő micellákról. A sajtkészítés során azonban egy enzim hozzáadása után a micellák denaturálódni és aggregálódni kezdenek. A denaturált micellák fényszórása sokkal intenzívebb. Ezért a fénykölcsönhatások ezen tulajdonsága felhasználható a koagulum szilárdságának számszerűsítésére.

Mivel a vágási időt egy modell alapján választják ki, mindig van némi eltérés a tényleges és az előre jelzett vágási idő között. Az összetétel és az összetevők változásainak kezelése során ez mindig összefüggésbe hozható egy új, jobban megfelelő modell kidolgozásával a megbízható előrejelzések készítéséhez, mivel ez a módszer nem közvetlen. A diffúz reflexiós profilból és a vágási időből a paraméterek közötti korrelációt kell előállítani, hogy kidolgozhassunk egy algoritmust a vágási idő előrejelzésére. A közvetett módszereknél mindig lesz mérési hiba.

Viszkozitás a minőségellenőrzéshez és az in-line folyamatmérésekhez a tejiparban

A sajtkészítési folyamatot a legnagyobb mértékben a felhasznált tej jellemzői befolyásolják. A tejfehérjék különösen fontosak a sajt minősége szempontjából, aminek eredménye nagymértékben függ e fehérjék szerkezetétől és kölcsönhatásaitól. A tej összetételének változása többféleképpen befolyásolhatja a sajt ízét és állagát. Ebből a célból a sajtkészítési folyamatban a tej összetétele erősen szabványosított, hogy egyenletes zsír-fehérje arányt érjenek el a kívánt tejfajtától függően.

A tej szezonalitásának hatását más, nem szabályozott változók (hőkezelés, hőmérséklet, pH és oltóanyag) is befolyásolták. Ez az on-line mérés értékét mutatja, mivel a sok változó interaktív hatása miatt nem lehetett megjósolni a túró keménységét kereskedelmi sajtkészítési helyzetben offline mérésekből.

Inline folyamatmérés a folyamatos gyártáshoz a hozam, a biztonság és a termelékenység növelése érdekében

Ahogy a sajtgyártás egyre gépesebbé vált, és az élelmiszer-biztonsági kérdések kritikusabbá váltak, a kereskedelmi sajtgyár egy sor zárt kád körül kezdett működni, így a sajtkészítőnek kevesebb lehetősége volt manuálisan felmérni a gél szilárdságát. A modern üzemek működési léptéke, valamint a minőség-ellenőrzéssel szemben támasztott egyre növekvő igények felkeltették az érdeklődést az alvadékképződést on-line monitorozó rendszerek iránt. Ezenkívül a sajttartályok egyidejű működtetéséhez időalapú ciklusra van szükség, amelyben az összes kádat egymás után töltik és ürítik ki, hogy elősegítse a tej meglehetősen folyamatos áramlását a szívó/pasztőröző üzemből. Ezért nagyon kívánatos egy online eszköz a túróképződés mérésére, de ennek nem tolakodónak és a helyén tisztíthatónak kell lennie. Két fő ok, amely rendkívül értékessé teheti a folyamaton belüli mérést:

- Folyamatos gyártás: Az iparágak gépesített folyamatainak támogatása és a gyártási folyamatok egyszerű méretezhetősége érdekében a sajtgyártóknak megbízható folyamatműszerekre van szükségük, amelyek valós idejű betekintést nyújtanak számukra a gyors alkalmazkodás érdekében. A korrekciós intézkedések automatizálása és a kézi beavatkozások szükségességének csökkentése emeli a biztonsági színvonalat és növeli a műveletek megbízhatóságát.

- Az élelmiszer-feldolgozás biztonsági és higiéniai szabványai: Komolyan szükség van a kézi mérésektől való elszakadásra, amely veszélyeztetheti a szabályozási normákat és az ügyfelek higiéniai elvárásait. A beépített mérőeszközöket egészségügyi folyamatcsatlakozásokkal kell ellátni, könnyen tisztíthatónak és CIP/SIP-kompatibilisnek kell lenniük.

Ipari sajtkádak (Forrás – TetraPak)

Beépített viszkoziméter a vágási időhöz

A tejfeldolgozás során alkalmazott tipikus gyártási eljárások, mint a termikus ciklusok és a mechanikai műveletek (keverés, szűrés, dagasztás, préselés stb.) jelentősen megváltoztathatják a reológiai tulajdonságokat, és ezzel együtt a végtermék jellemzőit. A gyártási folyamat szabályozásához először azonosítani kell, majd meg kell mérni a folyamat aktuális állapotát jellemző minőséget vagy paramétert. A viszkozitás az alvadó tej kulcsfontosságú fizikai tulajdonsága, amely mélyebb betekintést ad abba, hogy pontosan mi is történik molekuláris szinten, ami gyakran elég jól jellemzi a folyamat állapotát, akár önmagában, akár más fizikai és kémiai tulajdonságokkal kombinálva.

Összehasonlítva más online mérésekkel, mint például a forró vezetékes és optikai módszerekkel, a viszkozitás jellemzése közvetlen módszer – nincs szükség előrejelzési modellekre vagy becslésekre. Egy soros viszkoziméter, amely kis alaktényezővel rendelkezik, könnyen telepíthető, kompatibilis a higiéniai szabványokkal és könnyen integrálható az ipari PLC rendszerrel, jelentős értéket biztosít a tejtermékek gyártói számára a sajtvágás pontos időzítésében.

Sokkal több, mint pusztán a sajtkészítőknek szánt idő elhatározása

Az előállított sajtnak állandóan jó minőségűnek és szigorú előírásoknak kell lennie olyan nyersanyagokból, amelyek összetételükben vagy fizikai tulajdonságaikban változhatnak. A fogyasztó elvárja, hogy a termék megfelelő és konzisztens állagú legyen – ezt a tulajdonságot befolyásolja a viszkozitás.

Összefoglalva, az in-line viszkozitásmérés és -szabályozás hatékony és előnyös eszközt jelenthet a sajtgyártás folyamatszabályozására a következő főbb módokon:

- A keverési, homogenizálási és koagulációs folyamat végpontjának kimutatása: A koagulációs folyamat során a viszkozitás jellemzése hasznos a stabilitás és a végpont meghatározásában. A homogenizálás során a készítmény viszkozitása lényegesen megnövekszik, ahogy a cseppméret csökken. Ennek a növekedésnek az összege tehát jó mutatója lesz az emulzió minőségének. Monitoring Az online viszkozitás lehetővé teszi a keverés intenzitásának, forgási sebességének és egyéb feldolgozási változóinak manuális vagy automatikus beállítását.

- Jobb összetevők kezelése és kezelése: A koncentráció szoros összefüggésben van a viszkozitással; ennélfogva a viszkozitási információk hatékonyan felhasználhatók előrejelzésre vagy keresztellenőrzésre

Ezen okokból az inline viszkoziméterrel kapott viszkozitásmérés kiváló minőség-minőségi referenciaértéket adhat, és biztosítja a folyamat és a végtermék minőség-minőségét.

A tejüzem viszkozitásának mérése és a folyamat kihívásai

A tejtermékek feldolgozásával foglalkozó mérnökök és üzemüzemeltetők felismerik a viszkozitásmérés szükségességét, és megfelelő korrekciós intézkedésekkel beavatkoznak a kiváló minőségű és következetes termékreológia előmozdítása érdekében. E mérések elvégzése azonban az évek során kihívást jelentett számukra.

Az offline grab-minták egyszerűen megbízhatatlanok és nem alkalmasak a tejipar számára

Monitororing a folyadék viszkozitása egy folyamatban gyakran azt jelenti, hogy a folyadékból mintát vesznek egy tartályból vagy csővezetékből, és a mintát egy laboratóriumba viszik, ahol laboratóriumi viszkoziméterrel vagy reométerrel mérik a reológiai tulajdonságait. A leletek alapján tájékoztatni kell a folyamat kezelőjét, hogy a folyadék a kívánt viszkozitású-e, vagy ha további intézkedésre van szükség, akkor a beavatkozást követően új méréseket kell végezni. Ezt a rendszert off-line vagy kézi vezérlésnek hívják, számos nyilvánvaló hátránnyal – időigényes és gyakran pontatlan még a tapasztalt kezelők számára is. Leggyakrabban az eredmények túl későn érhetők el a tétel mentéséhez.

Az alternatíva egy in-line viszkoziméter használata, amely folyamatosan figyeli a folyadék viszkozitását a folyamat során. Ez a műszer kimeneti jelet ad, amely, ha megjelenik, a kezelő számára biztosítja a folyamat irányításához szükséges információkat. Alternatív megoldásként a viszkoziméter kimenetei egy PLC-hez (programozható logikai vezérlő) / DCS-hez (digitális vezérlő rendszer) vannak csatlakoztatva az automatikus folyamatszabályozáshoz.

A hagyományos viszkoziméterekkel kapcsolatos kérdések beépített beépítéshez

A hagyományos viszkoziméterek problémákat tapasztalnak a csővezeték és tartálykeverő berendezések folyadékáramlásával kapcsolatban. Általában a viszkoziméterek nem működnek megfelelően turbulens áramlásban. A forgó műszerek csak egy bizonyos maximális áramlási sebességig működnek. Az áramlást ellenőrizni kell a nyomásesés viszkoziméterei szempontjából. Az áramlással kapcsolatos problémák elkerülhetők a viszkoziméter on-line telepítésével és a minta áramlásának a műszerhez megfelelő kondicionálásával. A műszer válaszideje összefüggésbe hozható az áramlási viszonyokkal, mivel a hatékony szabályozáshoz megfelelő minta megújítási sebességre van szükség. Tartály telepítése esetén kívánatos a műszert olyan helyzetbe helyezni, ahol a szomszédos folyadék képviseli a folyamatfolyadék általános állapotát, és kerülni kell a „holt területeket”. A technológiai környezetben használt műszereknek robusztusaknak és ellenállniuk kell minden olyan korrozív anyagnak, amellyel találkozhatnak, különösen a tisztítás során.

Rheonics' Alvadási monitor oldatokoring a sajtgyártásban

Ahol egy élelmiszeripari folyamat folyamatos, az on-line érzékelés (amely valós időben határozza meg a folyamat állapotát) ideális módszer a probléma megoldására. Hasznos alkalmazásokhoz az érzékelőknek több követelménynek is meg kell felelniük, pl. az üzemi monitorral való interfész képességénekoring/vezérlőrendszerek, robusztus mérések áramlástól vagy környezeti feltételektől függetlenül, tisztíthatóság és stabilitás idővel és hőmérséklettel.

Rheonics Az élelmiszeripari folyamatvezérlő szenzorok a folyamatirányítási technológia fejlesztésével párhuzamosan képesek növelni a folyamatok automatizálási szintjét, és felkészíteni a gyári mérnököket arra, hogy a digitalizálás, a folyamatadatok realizálása és a hosszú távú cselekvési tervek, adat- alapú karbantartási és megbízhatósági tervezés, valamint magas ismételhetőség a sajttermékek minősége, hozama és állaga tekintetében.

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Aa széles tartományú, soros viszkozitásmérő eszköz, amely képes a viszkozitás változásainak észlelésére bármely folyamatfolyamban valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz. Ha a sűrűségmérés fontos a műveletei során, akkor az SRD a legjobb érzékelő az Ön igényeinek kielégítésére, az SRV-hez hasonló működési képességekkel és a pontos sűrűségmérésekkel együtt.

Ezek a műszerek egy szoftverpanelen kimenő jelet és leolvasást adnak, amely, ha megjelenik, ellátja a kezelőt a folyamat vezérléséhez szükséges információkkal. Alternatív megoldásként lehetséges a kimenet elküldése egy automatikus folyamatvezérlőnek. Az integrált vezérlőrendszerek lehetővé teszik a folyamatsorban lévő viszkozitás/sűrűség információ hatékony felhasználását.

Az SRV használata a tejtermék-előkészítési folyamatban javítja a termelékenységet, a haszonkulcsot és a szabályozási megfelelést. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez.

A tej alvadása során, amikor az alvadék eléri az optimális rugalmasságot, amely biztosítja a magas szilárdanyag-visszatartási arányt, egy jelet küld az automatizálási rendszernek, hogy elindítsa a vágási lépést.

Rheonics A megoldások előnyösebbek a hotwire vagy a fényszórás alapú technológiával szemben, amelyek mindegyike előrejelzi a vágási időt a tényleges szilárdság mérése nélkül. Val vel Rheonics, végezze el a gélvágást pontosan a megfelelő szilárdsággal, és a tejszárazanyag-visszatartás a legmagasabb. Más szóval, Ön kapja a legmagasabb sajttermelést.

- A kádak közelében (de kívül) elhelyezett folyamatvezérlő műszer, amely pontos és valós idejű mérést végez a tejalvadás keménységéről.

- A keménység kinetikáját élőben ábrázolják a sajtkészítők szeme előtt a gyors elemzés, a gyors reakció és végül az automatizált gélvágás érdekében.)

- Közvetlenül méri a tejgél szilárdságát, és automatikusan elindítja a gélvágást, amikor az optimális szilárdságot eléri.

- Kiváló ellenálló képesség a növényi rezgésekkel szemben, könnyű tisztítás (optimalizálja a CIP/SIP rendszereket) és alacsony karbantartási igény, valamint nincs benne mozgó alkatrész

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics tejtermékek gyártási minőségirányítási megoldása. Magasabb minőség elérése, megnövekedett hozam, csökkentett veszteségek és kevesebb termék leminősítése.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos minőségkijelzések – Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű folyamatfolyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elhelyezett több érzékelőt egyetlen műszerfalról lehet kezelni. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs vibráció hatása.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Tiszta a helyén (CIP) és a helyén lévő sterilizálás (SIP)

Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Telepítse az érzékelőt közvetlenül a kádba, hogy valós idejű viszkozitás- és sűrűségmérést végezhessen. Nincs szükség bypass vezetékre: az érzékelő bemeríthető a sorba; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra