Finomítói olyan folyamatok, amelyekben a viszkozitás és sűrűség mérése és kezelése központi szerepet játszik a finomítói műveletekben:

- Pontos keverési műveletek

- Finomítói olajmozgás: A megfelelő minőség és mennyiség biztosítása az átszállítás során

- A finomítói műveletek javítása: A folyamategység tömegmérlege és a veszteségkontroll

- A kőolajkeverés kémiai megértése az optimalizálás érdekében

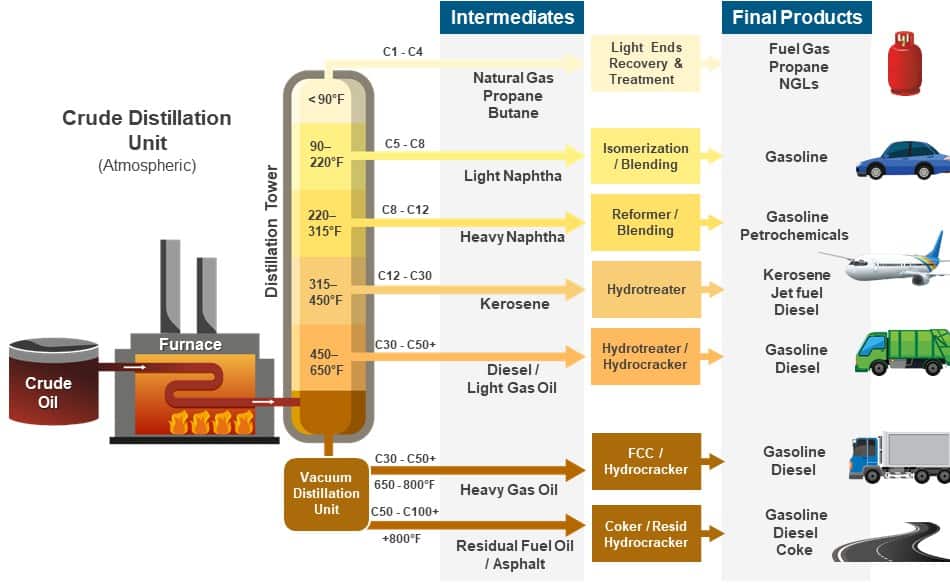

A finomítási folyamat áttekintése Hivatkozás: American Petroleum Institute (https://www.api.org/)

Bevezetés

A kőolaj hozzáférhetősége és ára folyamatosan változik. Ilyen körülmények között a finomítói termelők feladata a kapacitás fenntartása vagy növelése, a költségek csökkentése mellett egyre bonyolultabbá válik. Amint az operátorok a nagyobb hatékonyság és jövedelmezőség felé vezetnek, attól függenek, hogy minden alkalmazásban folyamatosan pontos folyamatmérési adatokat kapnak.

A kőolaj továbbra is az egyik legfontosabb szénhidrogén a globális piacon. Továbbra is a folyékony és szállító üzemanyagok elsődleges forrása, és a polimerizációs ipar szempontjából kulcsfontosságú tényező. A viszkozitás számos okból fontos folyadékjellemző. Lehet funkcionális tulajdonság, vagy korrelálhat egy exkluzív attribútummal. Kapcsolódhat a kihasználtság hatékonyságához. Ennél is fontosabb, hogy a viszkozitás jelzi a folyadék kezelését - szivattyúzását, szűrését és keverését.

Folyamatok és termékek finomítása Forrás: Valero Energy (https://www.valero.com/)

Finomított kőolajtermékek és felhasználásuk

Minden nyersolajból nyert finomított kőolajterméknek meghatározott felhasználása van:

- A cseppfolyósított petróleumgázt (LPG), más néven butánt és propánt, autóipari üzemanyagként vagy palackokba csomagolva, háztartási célokra használják.

- A benzint és a dízelt üzemanyagként használják gépjárművekhez.

- A petróleumot sugárhajtóanyagként használják.

- A nafta a petrolkémia egyik fő nyersanyaga.

- A fűtéshez fűtőolajat használnak

- Az alapolajokból kenőanyagokat készítenek.

- Az aszfaltot, amelyet néha bitumennek is hívnak, az utak burkolására használják.

Alkalmazás

A nyersolajat könnyű vagy nehézolajnak osztályozzák különböző fizikai tulajdonságok, például molekulatömeg, viszkozitás, sűrűség és API gravitáció alapján. A viszkozitás és a sűrűség nagyon fontos szerepet játszik az olajtermelésben, a csővezetéken történő szállításban és az olaj-visszanyerési folyamatokban.

A viszkozitás az egyik legkritikusabb finomítói mérés. Minden vásárló finomítói termékeket viszkozitási fokozata szerint megkülönböztetve vásárol olyan nemzetközileg elfogadott normák alapján, mint az ASTM. A viszkozitás központi szerepet játszik a termékek minőségének meghatározásában. Emellett kritikus fontosságú a folyamatgépek, például a szivattyúk és a kompresszorok védelme szempontjából.

A finomított termékeket viszkozitásuk alapján határozták meg. Az idő múlásával módszereket és technológiákat fejlesztettek ki, hogy az operátorok jobban ellenőrizhessék működésüket. Ma a viszkozitás mérésének és szabályozásának fejlesztése a finomítók jövedelmezőségének jelentős növekedéséhez vezet. A viszkozitás és a sűrűség mérésének nehézségei és magas költségei a tározó körülményei között okozzák az ilyen adatok hiányát más hőmérsékleteken. Ezenkívül a viszkozitás és a sűrűség fontos iránymutatás a numerikus szimulációkhoz az Enhanced oil recovery (EOR) projekt gazdaságosságának és sikerének meghatározásához.

Hol adnak értéket a viszkozitásmérések a láncban?

Általában a finomítók folyamatai, ahol a viszkozitásmérés és -kezelés központi szerepet játszik a finomítói műveletekben, a következők:

- Keverés

- Transzferek / Szállítás

- Érzékelés

- Mérés

- K + F, vegyes kémia

Pontos keverési műveletek

A keverés a nyersolajok, kondenzátumok vagy bitumen keverése - amelyek mindegyike változó tulajdonságú és értékű - egy áramlásba keveredik, hogy egy új típusú nyersolaj jobban megfeleljen szállítási és finomítói feldolgozásnak. A finomítói keverési műveletnek számos szempontja van. Hajtja -

- kútfej-gyártási mennyiségek és mennyiségek;

- logisztika, azaz mennyiségek forgalomba hozatala cső, sín, uszály segítségével;

- finomítói takarmánypalára vonatkozó követelmények és a folyamategység-konfigurációk.

Elsődleges szempont az egyes termékek pontos aránya, az adott receptbe keverve. Ez a keverék pontossága a rendszeren belül számos változótól függ. Az elsődleges mérőeszköz meghatározza a rendszer teljes pontosságát; így a mérõválasztásnak nagy jelentõsége van.

Két vagy több nyersolaj keverése a takarmányminőség megfelelő egyensúlyának elérése érdekében ismeretlen problémákat okozhat a nyers összeegyeztethetetlenséggel. Ez pedig felgyorsított szennyeződést és ezáltal további energiaköltségeket eredményezhet a nyers egység égetett fűtésével és a hőcserélő tisztításának korábbi leállításával.

Gyakran előfordulhat, hogy nagyon nehéz megkülönböztetni a szivárgást és a modelltől való elfogadható eltéréseket a csővezetékben bekövetkező változások, mérési hibák, valamint a hőmérséklet és a nyomás változásai miatt. Megbízható műszerekre van szükség a folyamatfolyam bármely változásának észleléséhez, és ahhoz, hogy az operátor hatékonyan reagáljon minden ilyen változásra. Számos előnye van annak, ha a műszer segítségével valós időben figyelemmel kísérjük a keverék tulajdonságait, és ha szükséges, megfelelő korrekciós beavatkozásokat választunk:

- A finomító-specifikus termékhozamok javulása a palaolajok és bitumen feldolgozásakor

- A keverési / keverési műveletek megfelelő végpont-észlelése az energiatakarékosság és a minőség biztosítása érdekében

- A nem hagyományos nehéz nyersolajokat és a hazai palaolajokat feldolgozó finomítók folyamatos takarmányminősége.

- Nagyobb mozgékonyság a variánsok kezelésében: A nyersolaj és a bitumen árváltozásainak előnyeinek kihasználása.

- A kapcsolódó szennyeződések és korrózió csökkentése az emulzió szintjének javításával.

- A minőségellenőrzésnek a valós idejű folyamatautomatizálási eszközökkel történő keverése csökkentheti a finomítók korszerűsítési igényeit.

A finomítók soros viszkozitásméréseket alkalmaznak a termelés konzisztenciájának javítása érdekében. A viszkoziméter a fővonal elkerülő vonalában helyezkedik el, és a hígítószer-adagolás fenntartására szolgál, hogy az első alkalommal elérje az ideális vevői specifikációt. Az elemző által vezérelt keverési rendszert használó finomítók képesek meghatározni az egyes kőolajok fontos tulajdonságait. Ez lehetővé teszi olyan keverési beállítások elvégzését, amelyek befolyásolhatják a kívánt termékminőséget és mennyiséget. Az ütemezést az is javítja, hogy áttekinthetővé válik a bejövő nyers tulajdonságok és további helyszíni elemzés, mielőtt a nyers egységre feltöltik.

Finomítói olajmozgás: A megfelelő minőség és mennyiség biztosítása az átszállítás során

A letétkezelés olyan tranzakciókra vonatkozik, amelyek fizikai anyag egyik üzemeltetőtől a másikhoz történő szállítását jelentik. Az ilyen műveletek során végzett minőségellenőrzés hasznos lehet a tranzakcióban részt vevő felek biztosításához.

A kőolajtermelésnek meg kell felelnie a csővezeték-társaságok által meghatározott, az őrzés átadására vonatkozó sűrűség, viszkozitás és vízleeresztési előírásoknak. Ha nem teljesíti ezeket a feltételeket a szállítás előtt, jelentős újrafeldolgozási díjakhoz és üzemszünetekhez vezethet. A mérnökök olyan teljes megoldást keresnek, amely lehetővé teszi a pontos megfelelés mérését. Biztosítaniuk kell, hogy a kőolaj minősége megfeleljen vagy meghaladja az összes előírt technológiai feltételt, mielőtt a szállítás elhagyná a létesítményt vagy a letétkezelő átadási pontot.

A szárazföldi mérés egyike azoknak a végberendezéseknek, amelyeknél hasznos a viszkozitás és sűrűség méréseinek való megfelelés. Amikor a kőolaj partra kerül, azt mérni kell. Ez kihat az adózásra vagy a letétkezelői transzferekre. Összehasonlítható rendszereket használnak a vevő és az eladó között, és összehasonlítják az adatokat. A platform, a csővezeték, valamint a szárazföldi tárolás és terjesztés közötti transzfer mérési lehetőség, mivel minden vevő biztos akar lenni abban, hogy mit szállítottak. A becslésekhez és számításokhoz a sűrűségmérés hasznos.

A mérőrendszerekkel kapcsolatban a fő szempont az alkalmazás mérő típusa, a mérő kiválasztásának elsődleges tényezője a viszkozitás és a levegő sérülékenysége. Figyelembe kell venni egyéb hatásokat, például a csövezéseket, a rezgéseket, az elektromos szerelést, az áramlás kondicionálását, a kémiai kompatibilitást, a rendszer hidraulikáját és a korábbi tapasztalatokat. A felszereltség-választék teljes listája tartalmazza a mérőt, a szűrőt, a szabályozó szelepet és a levegőelvezető rendszert, ami jelentős figyelmet igényel, mivel meg kell akadályoznia, hogy levegő kerüljön az adagoló rendszerbe.

A finomítói műveletek javítása: A folyamategység tömegmérlege és a veszteségkontroll

A mérési hibák miatt a folyamategység tömegmérlege kihívást jelenthet. Pontos mérés nélkül a valós veszteségek nem azonosíthatók, és az optimalizálási modellek megbízhatatlanná válnak. Sok finomító támaszkodik a volumetrikus és a laboratóriumi sűrűség méréseire az egyensúlyához, annak ellenére, hogy mindkét mérést befolyásolják a folyamat körülményei. Az inline sűrűségmérő jelentősen javítja az egyensúlyt az online sűrűség mérésével, amely helyettesítheti a laboratóriumi sűrűség méréseket a pontosabb számítás érdekében.

A kőolajkeverés kémiai megértése az optimalizálás érdekében

A terminálon történő keverés megfelelő infrastruktúrája mellett kritikus fontosságú a nyersolaj-keverés kémiai megértése. Körülbelül 150+ nyersolajjal kereskednek nemzetközileg, és ezek a nyersolajok jellemzői, minősége és tulajdonságai eltérőek. A kőolaj, a bitumen és a kondenzátum keverési műveletei fizikai és kémiai tulajdonságaiktól függenek, hogy megfeleljenek a finomító specifikációinak.

A viszkozitás és a sűrűség a nyersolaj fontos fizikai tulajdonságai. Mindazonáltal kevés gyakorlati modell van ezen nehéz tulajdonságok magas hőmérsékleten történő kiszámításához. A viszkozitás- és sűrűségmérők lehetővé teszik a mérnökök számára, hogy pontos modelleket szerezzenek, amelyek képesek megjósolni ezt a két fontos folyadéktulajdonságot, és optimalizálják a keverési folyamatokat a különböző folyadékokhoz széles hőmérsékleti tartományban.

A nyersolaj minőségének on-line jellemzése hatékony eszközt jelent a nyersolaj felhasználására, hogy a legmagasabb finomítási árrést és a legalacsonyabb költségeket kapjuk. Ez arra kötelezi a finomítókat és keverőállomásokat, hogy a kőolaj minőségének megváltoztatására a finomító berendezések és a különböző kőolajok globális piaci árai szerint kerüljenek sor.

A hagyományos megközelítés kérdései

Finomítói viszkozitásméréseknél az ASTM-D445 módszerrel végzett offline mérés a hagyományos megközelítés. A kézi feladatokon és az intenzív karbantartáson kívül a kapilláris csövek laboratóriumi használatának van néhány fő hátránya. Csak pillanatképet adnak egy nagyon meghatározott pillanatról az időben; a mintavétel pillanatában. A valós idejű gyártási folyadék viselkedését a laboratóriumi mérések nem pontosan jellemzik. Ha a méréseket 8-12 órán belül végezzük, mindig van esély arra, hogy valamit elmulasszunk. A finomítói folyamatokban az előírásoknak megfelelő teljesítményre való visszatérés legalább 10 órát vehet igénybe, amint a folyamat ellenőrzése elvész. A finomítók előfordulásonként 100,000 500,000 + XNUMX XNUMX dollárig éghetnek el.

Hátrányok külön műszerrel a sűrűség és viszkozitás szempontjából

A kezelők általában 2 különböző műszert használnak a sűrűség és a viszkozitás mérésére. Két különálló eszköz használata komoly problémákat vet fel:

- A sűrűség és viszkozitás mérésére használt legtöbb hagyományos készülékhez külön folyadékmintákra van szükség az elemzéshez, nagy mennyiségű rendkívül értékes folyadékminta felhasználásával, amely nem használható fel újra

- Két különálló műszerben azonos hőmérsékleti és nyomási körülményeket nehezebb elérni, ami mérési hibákat eredményez

- Nehéz a nagy, terjedelmes sűrűségmérők és viszkoziméter együttes elhelyezése a hely és a szerelési korlátok miatt

- Jelentős integrációs munkára van szükség a hardver és a szoftver területén a mérési adatok szinkronizálása és a megfelelés biztosítása érdekében

Azokban a finomítói alkalmazásokban, ahol a nem szabványos anyagok előállítása több százezer dollárba kerülhet naponta, a finomítók egyre inkább a valós idejű, folyamatos in-line mérésekre hagyatkoznak a hagyományos off-line labortesztek kiterjesztése érdekében a termékminőség biztosítása érdekében. Az in-line viszkozitásméréseknél általánosan használt technológiákat alkalmazzák: kapilláris, vibrációs és oszcilláló dugattyú. Mindegyikhez szükséges a vizsgált folyadék kondicionálása, hogy az ugyanolyan konzisztens legyen, mint a laboratóriumi minták a hőmérséklet, az áramlás és a részecskék tekintetében. A soros viszkozitás-szabályozás ROI-ját napokban mérik az aszfaltok és kenőolajok esetében. RheonicsA torziós rezonátor elve az in-line viszkoziméterek előnyben részesített technológiája, mivel a konkurens megközelítésekkel szembeni pontossága és megbízhatósága előnyös. Ez a különbség kritikus fontosságú a finomítói műveletek számára, amelyek nehezen képesek lépést tartani az igényekkel.

RheonicsMegoldások a finomítói folyamatok minőség-ellenőrzésére és biztosítására

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a keverés közbeni viszkozitás szabályozásához, valamint annak biztosításához, hogy a kritikus jellemzők teljes mértékben megfeleljenek a követelményeknek több tétel esetében anélkül, hogy offline mérési módszerekre és mintavételi technikákra kellene hagyatkozni. Rheonics a következő megoldásokat kínálja a folyamatvezérléshez és -optimalizáláshoz a formulázás, feldolgozás, méretnövelés és tesztelés során.

Viszkozitás- és sűrűségmérők

- Sorban Viszkozitás mérések: Rheonics" SRV Aa széles tartományú, soros viszkozitásmérő eszköz, amely képes a viszkozitás változásainak észlelésére bármely folyamatfolyamban valós időben.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy soros szimultán sűrűség- és viszkozitásmérő eszköz. Ha a sűrűségmérés fontos a műveletei során, akkor az SRD a legjobb érzékelő az Ön igényeinek kielégítésére, az SRV-hez hasonló működési képességekkel és a pontos sűrűségmérésekkel együtt.

Integrált, kulcsrakész világítás vezetés finomítói műveletekhez

Rheonics integrált kulcsrakész megoldást kínál a minőségirányításhoz, amely a következőkből áll:

- Sorban Viszkozitás mérések: RheonicsSRV - széles tartományú, in-line viszkozitásmérő készülék beépített folyadék hőmérséklet-méréssel

- Rheonics Folyamatmonitor: haladó prediktív nyomkövető vezérlő a folyamatfeltételek valós idejű variációinak figyelemmel kísérése és ellenőrzése

- Rheonics RheoPulse val vel automatikus dosing: 4. szintű autonóm rendszer, amely nem enged kompromisszumot a meghatározott viszkozitási határokkal, és automatikusan aktiválja a by-pass szelepeket vagy szivattyúkat a keverék komponenseinek adaptív adagolásához

Az SRV érzékelő egy sorba van elhelyezve, így folyamatosan méri a viszkozitást (és sűrűséget SRD esetén). A riasztások konfigurálhatók úgy, hogy értesítsék a kezelőt a szükséges intézkedésekről, vagy a teljes felügyeleti folyamat teljesen automatizálható az RPTC segítségével (Rheonics Prediktív követési vezérlő). Az SRV használata a keverési folyamatban javítja a termelékenységet, a haszonkulcsot és a szabályozási megfelelést. Rheonics Az érzékelők kompakt kialakításúak az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket biztosítanak, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül, és nem igényel újrakalibrálást, az SRV és az SRD rendkívül könnyen kezelhető, ami rendkívül alacsony élettartamú üzemeltetési költségeket eredményez.

A folyamatkörnyezet kialakítása után általában kevés erőfeszítésre van szükség a rendszerek integritásának konzisztenciájának fenntartásához – a kezelők bízhatnak a szigorú ellenőrzésben Rheonics finomítói minőségirányítási megoldás.

A finomítók a legjobban tudják kihasználni az automatizálási technológia vívmányait Rheonics

Rheonics Az automatizálási rendszerek az örökölt rendszereken túlmutató funkciókat is tartalmaznak, mint például beágyazott fejlett folyamatvezérlő algoritmusok, statisztikai monitororing, okoseszköz monitororing és vagyonegészségügyi monitororing. A folyamat- és eszközállapot-adatokat mind az üzemeltetéshez, mind a karbantartáshoz hozzák, lehetővé téve a munkafolyamatok integrálásának új és hatékony módjait, valamint a döntések időszerűségének és pontosságának javítását.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

kezel keverési hatékonyabban csökkentheti a költségeket és növelheti a termelékenységet

Integrálja az SRV-t a folyamatsorba, és biztosítsa az évek közötti konzisztenciát. Az SRV folyamatosan figyeli és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és adaptív módon aktiválja a szelepeket a keverék alkotórészeinek adagolásához. Optimalizálja a folyamatot egy SRV-vel, és kevesebb leállást, alacsonyabb energiafogyasztást, kisebb meg nem feleléseket és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra