Mi az a CIP? CIP (Clean In Place) rendszerek optimalizálása inline viszkozitás és sűrűség méréssel

Mi az a CIP?

A CIP rendszerekben a tisztítás a rendszer szétszerelése nélkül történik. A CIP mindazokra a mechanikai és kémiai rendszerekre vonatkozik, amelyek szükségesek az élelmiszer-feldolgozáshoz szükséges berendezések előkészítéséhez, vagy egy normál szennyeződést előidéző feldolgozási futtatás után, vagy amikor a feldolgozási vonalat egyik receptről a másikra váltják.

„Az üzemi vagy csővezeték áramkörök teljes alkatrészeinek tisztítása a berendezés szétszerelése vagy kinyitása nélkül, és az üzemeltető részéről kézi közreműködés nélkül, vagy anélkül. A folyamat magában foglalja a felületek sugárzását vagy permetezését, vagy a tisztító oldatok keringését az üzemen keresztül megnövekedett turbulencia és áramlási sebesség mellett. "

CIP gyógyszergyárak számára (Forrás - GEA)

A CIP rendszer általában tisztítószer előkészítésére és tárolására szolgáló edényekből, szivattyúkból és szelepekből áll, amelyek a CIP vegyi anyagokat az egész üzemben cirkulálják, a tisztítási folyamat nyomon követésére szolgáló eszközöket és a vegyszerek visszanyerésére szolgáló edényeket.

Miért fontos a CIP?

A CIP fontos eleme az élelmiszer-biztonság garantálásának az élelmiszer-feldolgozó üzemekben. A gyártási ciklusok közötti sikeres tisztítással elkerülhető az esetleges szennyeződések és a minőségi előírásoknak nem megfelelő termékek. A CIP megfelelő elvégzése - a tervezéstől az érvényesítésig - biztonságos akadályokat biztosít az élelmiszeráramlás és a tisztító vegyiáramlatok között. Az élelmiszer-feldolgozás szempontjából minden tisztítási idő leállás - a berendezés nem produktív. A tisztítást is biztonságosan kell elvégezni, mert nagyon erős vegyi anyagok vesznek részt, amelyek károsak lehetnek az emberekre és a berendezésekre. Végül a legkevesebb környezeti hatással kell végrehajtani, minimális mennyiségű víz és mosószer felhasználásával és az erőforrások újrafelhasználásának maximalizálásával.

Az élelmiszer-feldolgozóipar - legyen szó tejről, sajtról, joghurt italokról vagy Béarnaise szószról - rendkívüli előnye a fejlett technológiának, amely képes szabályozni a feldolgozást és védeni az élelmiszer minőségét, a bejövő alapanyagoktól a kiszállásokig.

Ezek közül a legfontosabb az, hogy meg kell tisztítani és fertőtleníteni a növényeket és berendezéseket, amelyek elegendőek ahhoz, hogy fizikai, allergén, kémiai és mikrobiológiai veszélyektől mentes ételeket állítsanak elő. Ezenkívül fontos megérteni azokat az okokat, amelyek miatt egy élelmiszer-növényt meg kell tisztítani. Az okok a következők:

- Az élelmiszer-veszélyek - ételmérgezés és idegen testek szennyeződése - kockázatainak csökkentése

- A helyi és nemzetközi jogszabályok betartása

- Megfelelni az egyedi vásárlói igényeknek, pl

- A globális élelmiszer-biztonsági előírások (GFSI) követelményeinek teljesítése

- A pozitív ellenőrzési és ellenőrzési eredmények fenntartása érdekében

- A maximális növényi termelékenység érdekében

- Higiénikus vizuális kép bemutatása

- A személyzet, a vállalkozók és a látogatók biztonságos munkakörülményeinek elősegítése

- A termék eltarthatóságának megőrzése

- A kártevők fertőzésének elkerülése érdekében

A takarítás elengedhetetlen minden élelmiszer-előállításban. A jó CIP rendszer segít csökkenteni a költségeket és csökkenteni a tisztításhoz szükséges állásidőket.

Vaj gyártósor (Forrás - GEA)

Tisztítás a termelés részeként

A gyártók mindenkor biztosítani akarják az élelmiszerbiztonságot, miközben a CIP-re vonatkozó állásidőt minimálisra csökkentik. Ez a takarítás strukturált megközelítéséhez vezetett a termelés részeként, nem pedig megszakításként és a gyártástól elkülönítve. A tisztítási elvek az előállított élelmiszer típusától és jellemzőitől függenek. Például a tejtermékekhez alkalmas tisztítási módszerek nem biztos, hogy megfelelnek a gyümölcslétermékeknek. A takarítás hatékonyságának javításának egyik módja olyan strukturált irányelvek és eljárások bevezetése, amelyek fokozzák a gyártó kontrollját a tisztítási paraméterek felett. Az ütemtervek és a meghatározott irányelvek szerinti tisztítás biztosítja az élelmiszerbiztonságot és a termékek minőségét.

A nem hatékony és nem hatékony CIP-rendszerek kockázatai

Élelmiszerbiztonság és perek

Az élelmiszerbiztonsági katasztrófák világszerte történő gyakori előfordulását gyakran egyszerű hibák vagy hibás folyamatok okozzák egy élelmiszer- vagy italgyárban, amelyek betegséghez, sérüléshez, sőt halálhoz vezetnek a szennyezett termékeket fogyasztók számára. Az emberi tragédia mellett ezek a szennyezési események a termékek visszahívásának költségeihez, a vállalat márkájához fűződő bizalom elvesztéséhez és végső soron a bevételek csökkenéséhez vezetnek. A nem megfelelő tisztítás eredménye költséges egy üzem számára, megsértve az élelmiszer- és italgyártás biztonsági előírásait.

A gyártás leállása

Az élelmiszer- és italgyártók folyamatosan a működési kiadások és a pazarlás csökkentésére törekszenek, hogy csökkentsék az előállítási költségeket, anélkül, hogy befolyásolnák a termékek minőségét. Amikor azonban egy CIP folyamat működik, a gyártási üzemidő leáll. Ez befolyásolja a jövedelmezőséget. Ennek eredményeként két olyan tendencia nyilvánul meg, amelyek egyaránt negatívak a vállalkozás számára:

- Ha probléma lép fel, természetes reakció következik be, hogy elkerüljük a probléma kiváltó okának felkutatását. Egy ilyen beavatkozás még időigényesebb karbantartási munkákkal járhat.

- Mivel a szennyeződés kockázata a legtöbb üzemeltető fejében az élen jár, a CIP üzemeltetőjének tendenciája a túlzott kompenzáció a megnövekedett tisztítási idővel.

Szerencsére az új CIP technológiák enyhítik a fenti problémákat a hatékonyság jelentős javulása miatt:

- A fejlettebb CIP automatizálás lehetővé teszi a hibaelhárítási idő drámai csökkentését probléma esetén, percekig tartó diagnosztikává vágva azt, aminek az elvégzése egy órát vett igénybe.

- Az optimalizált CIP folyamat jelentősen lerövidíti a tisztítási időt.

Magas energia- és vízfogyasztás

A hatékonyság javítása nem csak a ciklusidő, valamint az energia-, víz- és vegyszerfogyasztás csökkentésére összpontosít. A meglévő tiszta helyben (CIP) folyamatok időigényesek, és nagy mennyiségű energiát, vizet és vegyszereket pazarolnak el. A CIP technológia új innovációi lehetővé teszik az üzem üzemeltetőinek, hogy környezetbarát módon csökkentsék a költségeket, miközben továbbra is megfelelnek a hatósági biztonsági előírásoknak.

Tejipari termékek töltősora (Forrás - GEA)

Optimalizálási stratégia

Míg minden élelmiszer- és italfeldolgozó üzem követelményei eltérnek, és a részletek eltérőek lesznek, a tapasztalatok azt mutatják, hogy a CIP esetében a legsikeresebb megközelítés az alábbi pillérekre épül:

- Hatékony és hatékony tervezés

- Energiahatékonyság

- Automatizálás optimalizálása

Hatékony és hatékony tervezés

A hatékonyság javulhat, ha kisebb, decentralizált CIP-rendszereket vezetnek be az üzembe. Ez a megközelítés csökkenti a fűtött vegyi anyagok hosszú csöveken keresztül történő szállításához szükséges energiamennyiséget a termelési létesítmény távoli sarkaiba. A rövidebb távolságok a mosószerek szállításakor vizet, energiát és időt takarítanak meg.

Energiahatékonyság

Akár 30% -os energiamegtakarítás érhető el a nem hatékony, elavult, villamos energiát pazarló alkatrészek fejlesztésével és a pazarló üzleti folyamatok módosításával. Ilyen például a változó sebességű meghajtók bevezetése a rögzített sebességű meghajtók helyett, hogy az üzemeltetők megadhassák az áramlási sebességet a recept paraméterein belül. A folyamat oldalon az öblítési idő és az öblítési térfogat közötti jobb kiegyensúlyozással lehet beállítani.

Automatizálás optimalizálása

A gyártáshoz igazított tisztítás olyan fejlett automatizálási rendszerek révén, amelyek automatikusan alkalmazzák a tisztítási folyamatokat az érzékelőkön és monitorokon keresztül visszaküldött információktól függően, javítja a tisztítás eredményét, csökkenti az állásidőt és biztosítja az élelmiszerbiztonságot. A legfejlettebb tisztító rendszerek folyamatosan figyelik a gyártási paramétereket és jelzik a CIP igényeket.

A kezelőszervek, érzékelők és riasztások mind az automatizálás elemei, amelyek lehetővé teszik az irányítópultok megvalósítását és a fő teljesítménymutatók (KPI) beállítását. Az automatizálás javítja az elérhető információk minőségét, és lehetővé teszi a tisztítási folyamat különböző részeinek szigorúbb ellenőrzését (például paraméterek létrehozása a szelepek nyitása és zárása, valamint a szivattyú működése körül). Fontos, hogy az automatizálási architektúra nyitva legyen; ez lehetővé teszi a CIP feldolgozó berendezés számára, hogy kommunikáljon más folyamatberendezésekkel, például tartályokkal vagy pasztőrözőkkel. Az integrált „állapotellenőrzési” képesség egyszerűsíti a művelet hatékonyságát.

Rheonics A viszkozitás- és sűrűségérzékelők CIP-kompatibilisek, és fejlett „intelligenciát” adnak a CIP-rendszerekhez

A viszkozitás olyan tulajdonság, amelyet molekuláris szinten befolyásolnak, és óriási információval rendelkezik a folyamatfolyadékról, de a meglévő műszerekkel nehéz volt megbízhatóan számszerűsíteni.

Elsődleges előnyök a Rheonics Viszkozitás- és sűrűségérzékelők a Clean In Place rendszer követelményei szerint:

- Rheonics Az érzékelők CIP-kompatibilisek és megfelelnek a feldolgozó berendezések higiéniai tervezési követelményeinek. Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül. Mind az SRV, mind az SRD megfelel az Egyesült Államok FDA és EU előírásai szerinti élelmiszerekkel való érintkezés megfelelőségi követelményeinek.

- Figyelje, optimalizálja a CIP folyamatot és észlelje a tisztítás végpontjait. Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot vagy szennyeződést az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

- Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartási / leállási idő. Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

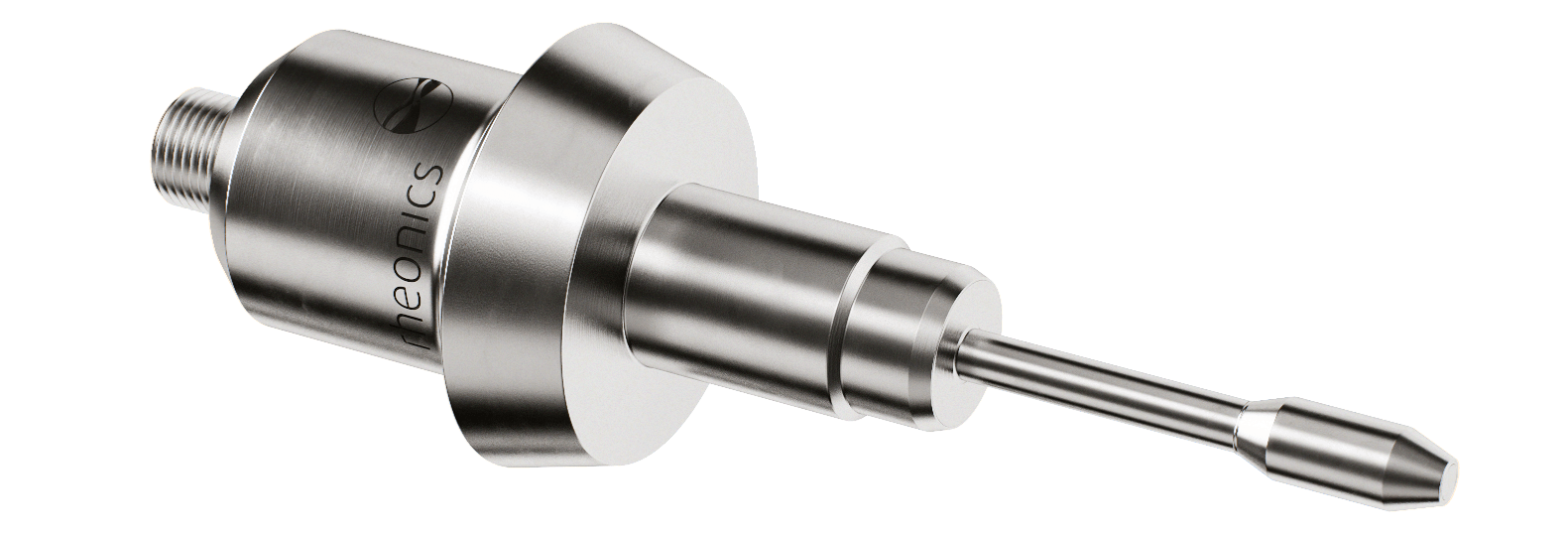

SRV - soros viszkoziméter (DIN 11851 és Tri-clamp élelmiszer- és gyógyszeripari csatlakozások)

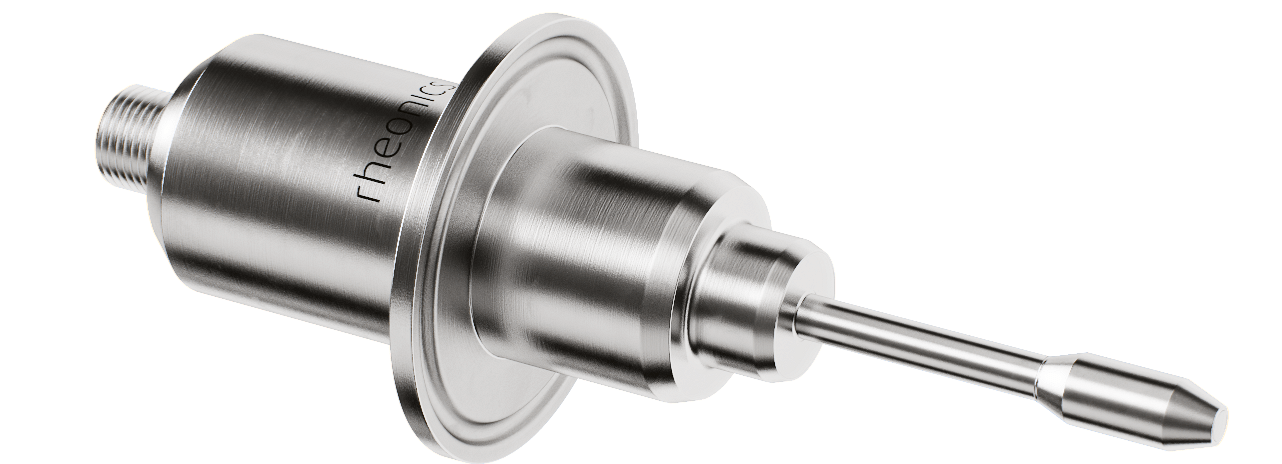

SRD – soros sűrűség- és viszkozitásmérő (DIN 11851 és Tri-clamp élelmiszer- és gyógyszeripari csatlakozások)

Miért fontos optimalizálni a CIP folyamatokat az élelmiszer- és italüzemekben, és felismerni a tisztítás végpontját?

- A tisztítási idő csökkentése érdekében

- Az állásváltási idő csökkentése

- Az anyagok és vegyszerek jobb kezelése érdekében, amelyeket később újrahasznosítani / ártalmatlanítani / hasznosítani kell, csökkentett pazarlás mellett

- Az energia- és vízfelhasználás csökkentése

Modern CIP rendszerek, felszerelt Rheonics szenzorok és automatizálási szoftverek lehetővé teszik a folyamat minden aspektusának egyszerű részletezését. A rendszer nyomon követhetősége számos előnnyel jár:

- A kezelők ellenőrizhetik az egyes CIP-műveleteket, hogy megbizonyosodjanak arról, hogy azok megfelelően működtek-e – valós idejű monitorozásoring a vonal kezdeti, közbenső és végső állapotáról

- A diagnosztika egyszerűen elvégezhető, és részletes információkat nyújt a tisztítási ciklus minden eleméről

- A hibákat és problémákat gyorsan ki lehet emelni és kijavítani

- Az üzem vezetői részletes működési jelentéseket készíthetnek

- Az élelmezésbiztonsági jelentéstétel a szabályozók felé könnyen összeállítható és átfogóbb

A folyamatos kutatás és az ügyfelekkel való szoros együttműködés mind mélyebb, mind szélesebb körű ismereteket nyújt számunkra az élelmiszer-biztonsági kérdésekről, egészen az élelmiszer-feldolgozástól kezdve a töltelékig és a csomagolásig. Validált gyártási megoldásokkal lehetővé tesszük ügyfeleink számára, hogy kihasználják ezeket a tudásokat és tapasztalatokat.

Referenciák:

- KÉZIKÖNYV - Tisztítás helyben - Útmutató az élelmiszer-feldolgozó iparban a tisztítási technológiához, Tetra Pak.

- FEHÉR PAPÍR - Hogyan lehet optimalizálni a tiszta (CIP) folyamatokat az élelmiszer- és italműveletek során, Benjamin Jude és Eric Lemaire (Schneider Electric)

- GEA CIP / SIP megoldások - https://www.gea.com/en/products/cleaners-sterilizers/cip-sip/index.jsp

Rheonics A sűrűségmérők és a viszkozitásmérők szondákként és átfolyórendszerként állnak rendelkezésre tartályokba, folyamatsorokba és reaktorokba történő beépítéshez. Minden Rheonics A termékeket úgy tervezték, hogy ellenálljanak a legzordabb folyamatkörnyezeteknek, a magas hőmérsékletnek, a nagyfokú ütéseknek, a vibrációnak, a csiszolóanyagoknak és a vegyszereknek.