Új megközelítések a sűrűség és viszkozitás mérésére az olaj- és gázipari alkalmazások spektrumában

Új megközelítések a sűrűség és viszkozitás mérésére az olaj- és gázipari alkalmazások spektrumában

A viszkozitás- és sűrűségmérések az olaj- és gázszektorban a legfontosabbak, de a legkevésbé is megfoghatók. A kutatástól a fúráson át a gyártáson át a szállításig a folyadékok azonossága és tulajdonságai jelentik az iparág életerejét.

A laboratóriumi műszerek csak korlátozottan alkalmazhatók a folyadék tulajdonságainak mérésére tározó körülmények között. Nagyon magas nyomás és hőmérséklet, sokk és rezgés, az energia korlátozott rendelkezésre állása és mindenekelőtt a súlyos térbeli korlátok újszerű és kreatív megközelítéseket tesznek szükségessé a viszkozitás és a sűrűség mérésére. Ebben a cikkben megvizsgáljuk mind a belső viszkozitás, mind a sűrűség mérésének szükségességét, valamint számos új terméket ismertetünk, amelyek lehetővé teszik az inline méréseket az ipar egyik legnagyobb kihívást jelentő környezetében.

A folyékony ismeretek erő - a folyamatok biztonságos és gazdaságos futtatásának képessége. És éppen azok a tulajdonságok - viszkozitás és sűrűség -, amelyeket mélyebben és ipari körülmények között a legnehezebb megragadni, lehetnek a legrelevánsabbak annak megértéséhez, hogy a folyadékok hogyan reagálnak a folyamat során fellépő körülmények teljes spektrumában.

Miért számít a viszkozitás?

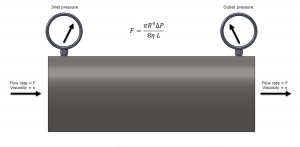

Amikor egy folyadék átfolyik egy csövön, az adott sebességgel való mozgatásához szükséges nyomás függ a viszkozitásától és a cső méreteitől. Minél nagyobb a viszkozitás, annál nagyobb nyomásra van szükség a folyadék átjutásához a csövön. Az áramlási sebességet Poiseuille-egyenlet adja meg, ahol F az áramlási sebesség, R a cső sugara, L a hossza, ∆P a cső végei közötti nyomáskülönbség, η pedig a folyadék viszkozitása.

1. ábra: Az áramlási sebesség és a viszkozitás kapcsolata.

Minél nagyobb a viszkozitás, annál alacsonyabb az áramlási sebesség. Függetlenül attól, hogy fúróiszapot, töredezett folyadékot vagy nyersolajat pumpál több kilométeres csövön keresztül, a viszkozitás kicsi változása hatalmas következményekkel járhat a rendszer nyomásegyensúlyára, valamint a folyadék pumpálásához szükséges teljesítményre.

Például a nehéz nyersanyag csővezetéken történő szivattyúzásához a szivattyúzási nyomás csökkenthető annak viszkozitásának szabályozásával. A viszkozitás csökkentése az olaj felmelegítésével vagy hígításával drága. Annak meghatározásához, hogy mennyi hőt vagy hígítószert kell hozzáadni, meg kell mérni a hígított nyers nyers tényleges viszkozitását. A hígítószer hőmérsékletének vagy mennyiségének beállításához inline viszkoziméter és visszacsatolás-szabályozó segítségével optimális egyensúly érhető el a viszkozitás csökkentésének hozzáadott költsége és a termék kívánt viszkozitása között.

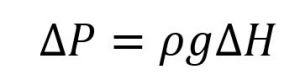

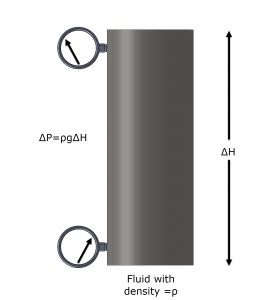

Ha a cső függőleges és nem vízszintes, akkor a folyadék gravitációs húzóereje hozzáadódik az áramlási ellenállásához, és módosítja a csövön át eső nyomásesést:

ahol ρ a folyadék sűrűsége, ∆H a cső függőleges magassága és g a gravitáció gyorsulása.

Technikailag ez a képlet csak a newtoni folyadékok lamináris áramlásához igaz. Az általános összefüggések azonban sok esetben használható becsléseket adnak, ha ezek a feltételek nem teljesülnek.

2. ábra: A nyomásesés és a sűrűség kapcsolata.

A folyadék sűrűségének ismerete elengedhetetlen a kút nyomásegyensúlyának fenntartásához. És mivel a termék értékének kiszámításához a tényleges folyadéktömeget használják, a pontos sűrűségmérés elengedhetetlen tényező az őrizet átadásában.

Az inline folyadék tulajdonságainak mérésének fontossága

Annak ellenére, hogy a sűrűség és a viszkozitás az up- és downstream műveletek minden aspektusában fontos, az olaj- és gáziparban tapasztalható szélsőséges körülmények között közismerten nehéz mérni őket. A hagyományos laboratóriumi módszerek finom, drága eszközöket tartalmaztak, amelyeket csak a terepi műveletekből vett mintákon lehetett használni.

De az üzemeltetőnek, aki megpróbálja szabályozni az iszap konzisztenciáját egy fúrási művelet során, azonnali, soros mérésre van szükség ahhoz, hogy menet közben optimalizálja a fúrási paramétereket. A minta vétele után órákkal eljuttatott laboratóriumi jelentés csak korlátozott értékű, mivel a múltat tükrözi, nem pedig a tényleges körülményeket.

A frakkolási műveleteknél a sűrűség nagyon fontos annak meghatározásához, hogy a proppant koncentrációja a célon van-e. Az inline sűrűség mérése elengedhetetlen, mert a frakkolás során a dolgok történnek gyors. Hasonlóképpen, a cementálás során a cement sűrűségének ismerete elengedhetetlen a megfelelő nyomásegyensúly fenntartásához. A kezelő számára kevés értéket jelent annak ismerete, hogy pár órával a folyékony cement sűrűsége megkötődött. A sűrűségméréshez nagy szivattyúnyomás mellett a nukleáris abszorpciós eszközök jelentik az egyetlen lehetőséget. De a nukleáris források betartásának és kezelésének megnövekedett költségei óriási terhet jelentettek az ipar számára.

Az egyik legnagyobb kihívást jelentő alkalmazás az inline folyadék tulajdonságainak mérésére is a legértékesebb. Ez a képződési folyadékok értékelése a fúrás során.

Formációs folyadék értékelése - a fúrótól a PVT laboratóriumig és azon túl

A képződési folyadék értékelése megérinti az olaj- és gázipar alapjait. A biztonságos és gazdaságos fúrás, befejezés és gyártás szempontjából elengedhetetlen annak ismerete, hogy milyen folyadékok vannak, és hogyan fognak viselkedni a kitermelés és szállítás során.

A képződési folyadék mintáit hagyományosan drótvezetékes eszközökkel nyerik. Gyűjtésüknél meg kell húzni a fúrószalagot, vezetékes szerszámot kell elhelyezni, mintákat kell gyűjteni, amelyeket aztán a laboratóriumba küldenek, majd a fúrószálat vissza kell helyezni. A minták integritásának megőrzése érdekében a felszínre kerülésükkor tartály hőmérsékleti és nyomási körülmények között kell tartani őket, ami technikailag nehéz és költséges folyamat.

A fejlett érzékelő technológia és a magas hőmérsékletű elektronika fejlesztése praktikussá teszi a viszkozitás- és sűrűségérzékelők beépítését a vezetékes szerszámokba. Példa erre a Baker Hughes Reservoir Characterization Instrument (RCI) az In-Situ Fluids eXplorer (IFX) szolgáltatással. Az IFX vezetékes eszköz egy piezoelektromos hangvilla rezonátoron alapuló sűrűség-viszkozitás érzékelőt tartalmaz – a technológia egyik fő osztálya, amely jól illeszkedik a belső sűrűség és viszkozitás monitorozására.oring.

Ugyanakkor a Baker Hughes fejlesztette a FASTrak naplózást fúrás közben (LWD), amely lehetővé tette a folyadékelemzést és a mintavételt egy fúrási művelet során anélkül, hogy meg kellett volna szakítani a vezetékes naplózást. Ez a rendszer beépítette a piezoelektromos viszkozitás-sűrűség mérőrendszert az IFX eszközből.

2010-ben Baker Hughes felvette a kapcsolatot Rheonics, Inc. (korábban Viscoteers, Inc.), hogy alternatívát fejlesszenek ki a FASTrak rendszerben használt nagyon törékeny piezoelektromos hangvillára. Az eredmény az lett Rheonics DV-2000, egy torziós hangvilla rezonátor, amely végül megteremtette a belső sűrűség-viszkozitás-érzékelők kiterjesztett családjának alapját, amely ma már az olaj- és gázszektorban az alkalmazások széles skáláját fedi le.

A Rheonics DV-2000 és utódai

Tanulságos alaposabban szemügyre venni a Rheonics DV-2000, mert szemlélteti a sűrűség-viszkozitás monit megközelítésétoring amely egyszerre általános koncepció, és sokoldalú megvalósítása.

A Rheonics A DV-2000 egy rezgésérzékelő, amelynek rezonanciakarakterisztikáját a folyadékkal való kölcsönhatása módosítja.

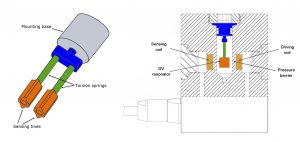

A DV-2000 két összekapcsolt torziós rezonátorból áll, amelyek együttesen egy torziós hangvillát alkotnak, amelyet az alábbiakban mutatunk be egy LWD modul tipikus telepítése mellett:

3. ábra: DV rezonátor az LWD folyadékelemző modulban.

A rezonátort a vizsgált folyadékba merítik. A fogak állandó mágneseket tartalmaznak, amelyeket a rezonátort tartalmazó nyomás alatt álló folyadékkamrán kívül elhelyezett tekercsek mozgatnak és érzékelnek torziós rezgésben.

A lapított fogak két különböző módon lépnek kölcsönhatásba a folyadékkal, amikor torzióban rezegnek. Nyírják a folyadékot, ami viszkózus erőkön keresztül energiát visz át a fogakból a folyadékba. És kiszorítják a folyadékot, ami a fogak tömegét a folyadék sűrűségével arányosan terheli.

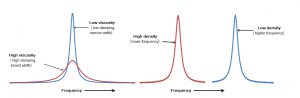

Amikor a DV-2000-t szinuszhullám vezérli, amplitúdója a rezonáns frekvenciáján tetőzik. Minél több energiát veszít a folyadéknak a viszkózus erők révén, annál laposabb és szélesebb lesz a rezonáns csúcsa. Hasonlóképpen, amikor a rezonátort sűrű folyadék terheli, annak rezonancia frekvenciája a folyadék sűrűségétől függő mértékben csökken.

4. ábra: A rezonanciacsúcs kiszélesedése viszkózus csillapítással (megnövekedett viszkozitás) és a rezonanciacsúcs eltolódása tömegterheléssel (megnövekedett sűrűség).

A rezonanciacsúcs szélessége felhasználható a folyadék viszkozitásának, a rezonanciafrekvenciájának eltolódása pedig a folyadék sűrűségének származtatására. Együtt a Rheonics A DVM elektronikai csomagja, az érzékelő akár 500 °F hőmérsékleten és 30,000 XNUMX PSI nyomáson is képes mérni a sűrűséget és a viszkozitást.

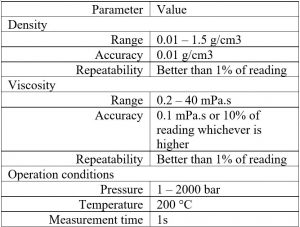

A DV-2000 sűrűség és viszkozitás specifikációit az alábbi táblázat mutatja:

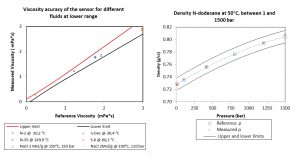

A Baker Hughesnél végzett tesztek eredményeit a következő charts. Az első kettő a viszkozitásmérés pontosságát mutatja egy olyan folyadéksorozat esetében, amely lefedi a megadott viszkozitás- és sűrűségtartományt. A harmadik a sűrűségmérés pontosságát mutatja. A két sor mindegyik chart mutassa meg mindkét mérésnél a megengedett hibák felső és alsó határát.

1. táblázat: Teljesítményspecifikáció a következőhöz: Rheonics DV-2000 érzékelő.

5. ábra: Az érzékelő viszkozitása (balra) és sűrűsége (jobbra) a különböző folyadékok esetében.

Inline density – viszkozitásmérő műszerek alapján a Rheonics DV-2000

A DV-2000 kiváló pontossága, megismételhetősége és robusztussága két inline DV műszerbe történő beépítéséhez vezetett, amelyek jobban megfelelnek az inline és a folyamatalkalmazásoknak.

A Rheonics A DVM egy titán blokkba szerelt DV-2000, nagynyomású bemeneti és kimeneti szerelvényekkel. A tényleges mérési térfogata körülbelül 0.7 cm3. 30,000 500 PSI nyomásig és 2000 °F hőmérsékletig működik. Pontossága és hatótávolsága hasonló a fent megadott DV-XNUMX-hez, de potenciálja messze meghaladja a specifikációkat. Főbb alkalmazásai a Rheonics A DVM élő olajminták PVT-elemzésével foglalkozott, ahol nagyon kis mennyiségű anyaggal kell dolgozni, miközben azokat a tartály hőmérsékleti és nyomási körülményei között kell tartani. A korábbi mérések külön műszereket igényeltek a sűrűség és viszkozitás mérésére, ami lényegesen nagyobb mintamennyiséget, valamint nehézkes folyadékátviteli rendszereket igényelt.

A DVM-et a folyékony és a gáz halmazállapotú CO sűrűségének és viszkozitásának mérésére is használták2 az árvízkísérletekben olyan pontossággal, amely messze meghaladja a fent megadott cél specifikációt.

A DVM-en alapuló második hangszer a Rheonics DVP, amelyet sokoldalú beépített érzékelőnek terveztek tartályokban, csővezetékekben és reaktorokban való használatra. Tartománya és pontossága megegyezik a DVM-éval, de alacsonyabb, 10,000 XNUMX PSI nyomásértékkel. A DVP olyan alkalmazásokhoz készült, amelyek többállomásos monitorozást foglalnak magukbanoring csővezetékekben lévő folyadékok, viszkozitás alapú szivattyúoptimalizálás, tárolási átvitel és nagynyomású soros sűrűség monitorozásoring. A DVP egyike az egyetlen nem nukleáris műszereknek, amelyek képesek pontos belső sűrűségmérésre 10,000 XNUMX PSI tartományban lévő nyomáson, és mint ilyen, számos új alkalmazási területet nyit meg, amelyeket korábban közvetett módszerekkel, például ultrahang átvitellel vagy nyomáskülönbségmérésekkel fedtek le. függőleges folyadékoszlop.

Esettanulmányok: a Rheonics DVM élőolaj-elemzésben és magárvízi telepítésekben

Sűrűség és viszkozitás mérések élő olajmintákon az AsphWax, Inc.-nél.

A Rheonics A DVM ideálisan alkalmas élő olajminták tulajdonságainak mérésére, mivel kis mintatérfogata, széles viszkozitásmérési tartománya a hardver újrakonfigurálásához szükséges mérési futtatás megszakítása nélkül, valamint a sűrűség és a viszkozitás egyidejű mérésére való képessége miatt. minta. Mivel a versengő rendszerek két külön műszert használnak a sűrűség és viszkozitás mérésére, nagyobb mintatérfogatot igényelnek, és bonyodalmakat okoznak az élő olajminták átvitelében. A következő ábra a Rheonics A DVM egy sütőben lévő élő olajminta tartályba van beépítve. Kompakt mérete és egyszerű csatlakoztatása lehetővé teszi, hogy közvetlenül az élőolaj-mintatartóra szerelhető[1]. A heptán 46.8 ° C-on és 341 bar nyomáson végzett próbaüzeme a következő értékeket adta a standard referenciaértékekhez képest:

A DVM mérési adatok a Stratos Geroulis, AsphWax, Inc. jóvoltából

Táblázat 2: Mért pontossága Rheonics DVM.

Ábra 6: Rheonics DVM modul.

Felhasználása Rheonics DVM2000 viszkoziméter az olajtartályokban lévő emulziók reológiai tulajdonságainak megállapításához

A fejlett EOR technikák olyan rendszert használnak, amelyben két nem elegyedő folyadékot emulgeálnak. Az EOR hab magában foglalja a felületaktív anyaggal stabilizált gáz-víz emulziók előállítását a tartályban a kiszorító gáz alacsony viszkozitásának (N2, könnyű szénhidrogének, CO2 stb.), és ezáltal növeli a seprés hatékonyságát. Az olyan kémiai EOR módszerekben, mint az ASP (alkáli felületaktív polimer) elárasztása, az olaj visszanyerési folyamatát a felületaktív anyag által kiváltott olaj és víz mikroemulzió képződése szabályozza, amelyet ezután polimer által kiváltott, viszkózus sóoldat árasztásával hajtanak végre. Mindkét módszer a reológiai tulajdonságok optimalizálására törekszik a tározók körülményei között, minimális kémiai adagolással. Napoktól hónapokig tarthat egy készítmény reológiai viselkedésének laboratóriumi leírása a víztározó körülményei között, ami a készítmények gyors szűrését meglehetősen nehézkessé teszi. A legfontosabb és legkevésbé ellenőrizhető tényezők a porózus közeg tulajdonságai. Ezek a tulajdonságok változhatnak a kísérlet során, ami szinte lehetetlenné teszi a reológiai tulajdonságok közvetlen mérését.

A Rheonics A DVM-2000 egyidejűleg néhány óra alatt képes mérni az ilyen kémiai készítmények sűrűségét és viszkozitását tárolókörülmények között, így a sebességkorlátozó lépés a folyamatban zajló kémiai kölcsönhatások időskálája. Ügyfeleink a DV-2000-et alkalmazzák a mag elárasztó berendezésében, hogy felgyorsítsák a termékfejlesztést pontos reológiai mérésekkel a tározó körülményei között.

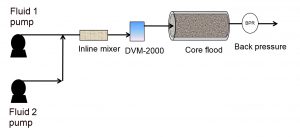

A sűrűség és viszkozitás egyidejű mérésének lehetősége az emulzió állagáról is lényeges információt szolgáltat. Az egyenletes mért sűrűség és stabil viszkozitás stabil emulziót jelez, homogénen diszpergált fázisokkal. Másrészt, ha a textúra inhomogén, mint például a meztelen áramlásnál, akkor ezt minőségileg a jelzett sűrűség és viszkozitás erős ingadozása mutatja. Az ilyen információk elengedhetetlenek az EOR módszerek tervezéséhez és megvalósításához. Egy tipikus átfolyási beállítás vázlata a Rheonics A DVM-2000 egység a következő ábrán látható, ahol két egymással nem elegyedő folyadékot (amelyek közül az egyik jellemzően sós lében lévő felületaktív készítmény) egyidejűleg szivattyúzunk egy beépített keverőn, egy Rheonics DVM-2000 monitororing rendszer és egy mag elárasztó rendszer sorozatban.

7. ábra: A magáradás beállítása egy soros DVM modullal.

Az integrált rezonáns sűrűség és viszkozitás mérésének Outlookja

által kínált típusú rezonáns folyadék tulajdonságainak érzékelői Rheonics, Inc. feszegeti a mérések határait, amelyekről azt gondolják, hogy csak laboratóriumi minőségű műszerekkel lehetségesek. A fent említett alkalmazásokon túl ezeket az érzékelőket viaszok és aszfaltének lerakódásának mérésére is használták. RheonicsAz alaptechnológia optimalizálható nemcsak a lerakódás, hanem a korrózió valós idejű mérésére is, lehetővé téve a vegyszeres kezelések célzott adagolását terepi körülmények között.

Harmadik Rheonics érzékelő, az SRV, nagyon széles tartományban képes mérni a viszkozitást, 1 cP-nél kevesebbtől 50,000 XNUMX cP-ig. Ez egy rendkívül stabil folyamatvezérlő műszer gyártási és adagolási műveletekhez, még diszperziókhoz, iszapokhoz és más atipikus folyadékokhoz is. Jelenleg egy nem newtoni iszap viszkozitásának pontos szabályozására használják nagy értékű bevonat alkalmazásakor. Használható továbbá a csövekben és csővezetékekben lévő folyadékok viszkozitásának monitorozására és szabályozására, beleértve a tengeri motorok bunkerolajégető rendszereit, valamint a felmelegített vagy hígított nehéz kőolaj csővezetékes szállítását.

Referenciák

1. https://www.bakerhughes.com/integrated-well-services/integrated-well-construction/evaluation/wireline-openhole-logging/fluid-characterization-and-testing

2. https://www.onepetro.org/conference-paper/SPWLA-2014-GGGG

3. Goodbread, J., B. Ochoa és T. Kruspe, „Új érzékelő a viszkozitás és a folyadéksűrűség mérésére az olajkút-fúrási alkalmazásokhoz”, Proceedings of ITG / GMA Symposium, 2014, 1–6.

4. A DVM mérési adatai a Stratos Geroulis, AsphWax, Inc. jóvoltából

Áttekintés

Olajiparra fókuszáló magazin – A WorldOil kiemelt cikket közöl a RheonicsÚj megközelítések a beépített folyadéksűrűség és viszkozitás mérésére. A cikk a technológiát és a működési elveket tárgyalja, különös tekintettel a képződményfolyadék értékelésére és hasznosságára Rheonics soron belüli sűrűség-viszkozitás mérő eszközök a reológiai tulajdonságok következtetésében.

Kapcsolódó alkalmazási megjegyzések

Downhole DV mérések LWD, MWD, Wireline szerszámokban

A kútfakasztó szenzorok fúró gallérba történő megtervezése a fakitermelés és a fúrás forradalmát szimulálja. Az LWD, MWD és a hagyományos vezetékes folyadék mintavételi rendszerek átfogó, valós idejű információkat nyújtanak a fúrógép számára, és lehetővé teszik egy geológus számára, hogy tanulmányozza a képződményt…

Sűrűségviszkozitás PVT vizsgálatokhoz

A PVT-analízist a felszíni termelés és az olajtartály föld alatti kivezetésének összekapcsolására és a tárolás során a tárolás során végbemenő szimulálására végzik. A PVT-adatok nagy horderejű alkalmazásokkal rendelkeznek a víztározó-tervezésben, a tartalékok becslésétől a tervezési felszínig…