Rheonics Az RPS InkSight készen áll arra, hogy a következő 5-10 évben elérje a flexonyomtatási iparág legfontosabb céljait

Flexográfiai nyomtatás - A jövő nyomtatási technológiája

A flexográfiai nyomtatásnak számos előnye van a hagyományos nyomdákkal szemben. Gyorsabb az indítási ideje, és sokféle tintával nyomtathat szinte bármilyen hordozóra - műanyagokra, fémes filmekre, celofánra, papírra, sőt hullámos felületre is. Az elmúlt 20 évben a flexográfiai nyomtatási folyamat gyors technológiai fejlődésen ment keresztül, és ma ez az egyik legnépszerűbb nyomdatechnika a csomagolóiparban és a rugalmas csomagolóiparban, és rengeteg lehetséges jövőbeli fejlesztéssel rendelkezik.

Smithers jelentése szerint várható, hogy a flexográfiai nyomtatás globális értéke a 167.7-as 2020 milliárd dollárról 181.1-ben 2025 milliárd dollárra emelkedik, összetett éves növekedési ütemével (CAGR) 1.6% -kal, állandó árakon, a csomagok és a címkenyomtatás, valamint egészségügyi / konyhai eszközök. A leggyorsabban növekvő regionális piacok Ázsia és Kelet-Európa lesznek. A minőség, a sokoldalúság, a megfizethetőség, a gyors nyomtatási sebesség, a gyorsabb átállás és a kompatibilitási kompatibilitás az oka annak, hogy a flexográfiai nyomtatás továbbra is a jövő technológiája.

A Windmöller & Hölscher NOVOFLEX II egy új generációs flexo sajtó. Videoforrás: Windmöller & Hölscher | https://www.wh.group/int/en/our_products/printing/flexo_printing_presses/novoflex_ii/

A flexo nyomdaipar legfontosabb várható trendjei

- Steady, állandó market növekedés várható. A flexográfiai nyomtatás folyamatosan növekvő piac, és várhatóan körülbelül 1.6% -os CAGR-rel fog emelkedni állandó árakon, Smithers kutatása szerint.

- Main marketgrowthdriver: Dynamic packaging print secnak nekr. Az elkövetkező 5-10 évben a növekedés döntő része a dinamikus csomagolóanyag-nyomtatási ágazattól várható, ahol az új automatizálás és a hibrid sajtósorok nagyobb rugalmasságot és lehetőséget kínálnak a flexográfusoknak a nagyobb értékű nyomtatási alkalmazások feltárására.

- Most costeffective for mid- tolongrun. Bár a flexo továbbra is a legköltséghatékonyabb nyomtatási folyamat közép- és hosszú távon, a digitális nyomtatás folyamatos fejlesztése növeli a flexo piaci nyomását a változó fogyasztói igények kielégítése érdekében.

- Automationand fejlesztések a CtP-ben és a digitalizálásban a jövedelmezőség érdekében. A változó fogyasztói igények kielégítésére, különösen a rövid távú munkavégzés érdekében, a flexo nyomtatóknak fokozniuk kell nyomdaik automatizáltságát, javítaniuk kell a számítógép-lemez (CtP) feldolgozását és a digitális munkafolyamatokat kell használniuk.

- Sustainability focus flexográfusok. A környezeti károk minimalizálása érdekében fenntarthatóbb nyomtatási megoldások bevezetése várható, vízalapú tintakészletek és a LED-es UV-száradás révén.

A flexo-nyomdával foglalkozó vállalatok célja az elkövetkező 5-10 évben

A várható iparági trendeket szem előtt tartva a következő évek a flexográfusok céljait fogják elérni az elkövetkező években:

- Higherprint speedhnd megnövelt áteresztőképesség: Rövidebb idő a munka befejezésére és a munkaidő lerövidítésére. Képesség további munkák elvégzésére.

- Legnagyobb nyomtatott termék minősége: A színpontosság megbízható, megismételhető elérése és a márkatulajdonosok változó minőségi elvárásainak való megfelelés.

- Magasabb jövedelmezőség: Technológia és adatok felhasználásával optimalizálható a méret, a mennyiség, a minőség és a termékdifferenciálás. Az adatok felhasználásával drágább nyomdagépek élettartamának növelése.

- fenntarthatóság: Csökkentett pazarlás és telepítési hulladék; javítja az oldószer- és tintafogyasztás megtakarítását

- Compliance: Teljesítse az egyre szigorúbb környezeti normákat az oldószerfogyasztás, a CIP követelmények, a kibocsátások, valamint az üzemeltetők biztonsága tekintetében.

- Ölelj, tessékpt and reapbenefitígyf Ipar 4.0 és Digitalization: Maximalizálja a megszerzett nyomtatási folyamatok hasznosságát a teljes nyomon követhetőség és az információk átláthatósága mellett.

Mi Rheonics Nyomtatási megoldás RPS InkSight?

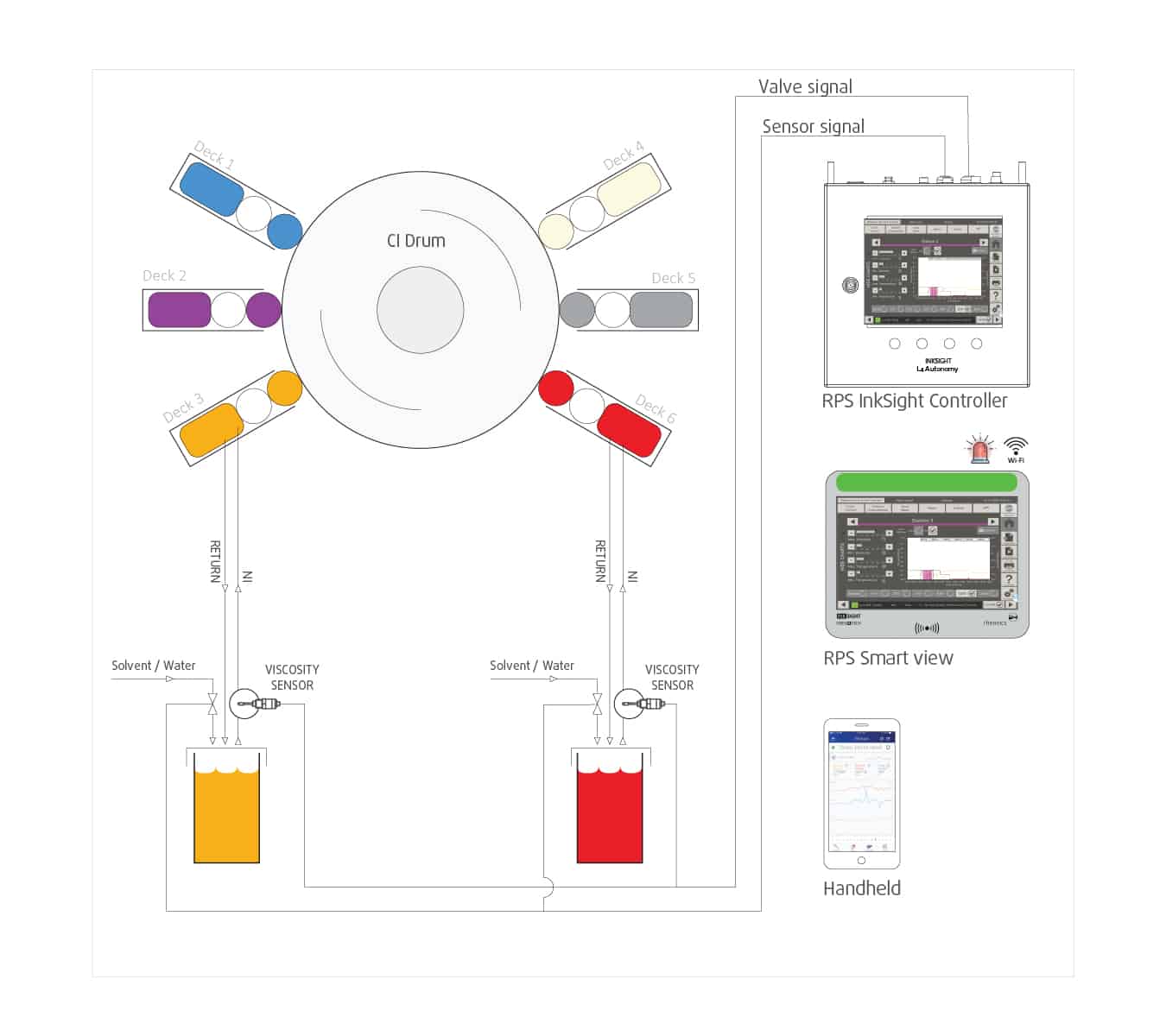

RPS InkSight

- egy nagyon pontos többállomásos tinta viscosity vezérlő rendszer.

- Három alrendszerből, egy viszkozitásérzékelőből, egy prediktív nyomkövető vezérlőből és egy erőteljes, intuitív grafikus felületből áll.

- A szoros viszkozitás-szabályozás révén kiváló színt nyújt.

Valós idejű tintaviszkozitás-szabályozást viszkozitás-érzékelők és korrekciós szelepek biztosítanak minden nyomtatófedélzeten. A tinta viszkozitását olyan pontosan szabályozzák, hogy a teljes nyomtatás alatt rendkívül egyenletes színsűrűséget biztosítson.

Miért fontos a viszkozitás optimalizálása és ellenőrzése a nyomtatásban?

A viszkozitás nagyon fontos paraméter a végső nyomtatási minőségben:

- Ha a viszkozitás nem megfelelő, az áramlási viselkedés és a tintaréteg vastagsága változik, ami a nyomtatás és a szín minőségének romlásához vezet

- A rosszul beállított tintaviszkozitás túlzott tinta- és oldószerfogyasztást okoz, és növeli a költségeket

- A tinta viszkozitásának optimalizálása még a tapasztalt sajtókezelők számára is időigényes

- A viszkozitás automatizálása és a prediktív nyomon követés ellenőrzése csökkenti a pazarlást és javítja a hatékonyságot

Hogyan segíti az RPS InkSight az üzemeltetőket céljaik elérésében?

| S / N | A Flexo nyomtatók jövőbeli és jelenlegi céljai | Hogyan segít az RPS InkSight elérni ezeket a célokat? |

|---|---|---|

| 1 | Nagyobb nyomtatási sebesség és megnövelt áteresztőképesség | • Csökkenti a beállítási időt - az operátorok a „Munka mentése” és a „Munka betöltése” funkciókkal futtathatják újra a korábban betöltött munkát • Az autonóm viszkozitásszabályozás nem jelent késleltetést a viszkozitás mérése és a korrekciós műveletek között |

| 2 | Pontos nyomtatási minőség-ellenőrzés | • A szoros viszkozitás-szabályozás szigorú színkontrollt biztosít. Az RPS InkSight lehetővé teszi az operátorok számára, hogy a viszkozitásszabályozást a mai rendkívül automatizált sajtóvezérlés szabványainak megfelelővé tegyék • A viszkozitás hőmérséklet-kiegyenlítése a hangsúlyt a festék helyes pigmentfeltöltésére helyezi, függetlenül az évszakos vagy napi hőmérsékleti ingadozásoktól • Párolgás kompenzálása: az oldószer hozzáadásának szigorú szabályozása és „finom felbontása” kis lépésekben a nyomtatás minőségének kisebb változását jelenti futtatás közben |

| 3 | Magasabb jövedelmezőség | • Az oldószer- és festékfogyasztás megtakarítása (az oldószerfogyasztás nyilvántartása is) a gyakori mérés és az oldószer pontos adagolása miatt • A csökkentett beállítási idő magasabb préskihasználást jelent • A pontos színszabályozás csökkenti a hulladékmennyiséget és az elutasítást, ami magasabb margót eredményez • A megnövekedett színpontosság és egységesség lehetővé teszi az üzemeltetők számára, hogy magabiztosan vállaljanak igényesebb, nagyobb értékű munkákat, nagyobb haszonkulccsal |

| 4 | Fenntarthatóság | • A csökkentett pazarlás és a telepítési hulladék alacsonyabb környezeti hatást eredményez • Pontos, célzott oldószer-adagolás • Az SRV viszkoziméterek megbízhatósága és ismételhetősége alacsony viszkozitás mellett, lehetővé téve a zökkenőmentes átmenetet az oldószeres és a vizes bázisú festékektől a környezetileg fenntarthatóbb műveletekhez |

| 5 | Teljesítés | • Az oldószerek pontos adagolása biztosítja az oldószerek minimális, pontos fogyasztását, ami csökkenti a kibocsátást • Kevesebb hulladék, hulladék és ártalmatlanítási hulladék |

| 6 | Használja ki, vegye át és használja ki az Ipar 4.0 és a digitalizáció előnyeit | • Az automatikus viszkozitás-szabályozást a mai és a jövőbeni magasan automatizált prések szabványaihoz igazítja • Lehetővé teszi a sajtóműszerek nagyobb fokú integrálását. A szoros, gyakori, autonóm viszkozitásszabályozás szinergiát teremt más automatizálási funkciókkal, például az online spektrofotometriás elemzéssel. Megnyitja az utat a rendszerek szorosabb integrálása felé a holnapi flexo gépekben |

Néhány kép az RPS InkSight rendszerről

- Rheonics Nyomdagépekbe integrált SmartView konzol

- Néhány kép az SRV viszkoziméterek sajtóba történő beépítéséről

- Önálló kapcsolószekrény

Kapcsolódó cikkek

Viszkozitás standardizálása a flexográfiai nyomtatásban

Cégünk történetében a viszkozitásérzékelők minden típusát alkalmaztuk: forgó, zuhanó gömb, zuhanó dugattyú és akusztikus hullám. Ezeknek az érzékelőknek az a hasonlósága, hogy mindegyiket egy pohárral, esetünkben a 4 mm-es kimenettel rendelkező DIN csészével kalibrálják. Ez önmagában jól működött, és jobb alternatíva hiányában…

A flexográfiai, mélynyomó és hullámos nyomtatási alkalmazások optimalizálása a beépített viszkozitás-monitor segítségéveloring és ellenőrzés

A nyomdáknak számos alkalmazásuk van - újságok, magazinok, katalógusok, csomagolások és címkék. A Smithers Pira piackutató cég szerint a globális nyomdaipar 980-ra eléri a 2018 milliárd dollárt. A gyors növekedés várhatóan főként a csomagolás és a címkék növekedésének köszönhető - a csomagolásra szánt analóg nyomtatás várhatóan körülbelül 28% -kal nő, és…

Minden termék Rheonics A termékeket úgy tervezték, hogy ellenálljanak a legzordabb folyamatkörnyezeteknek, a magas hőmérsékletnek, a nagyfokú ütéseknek, a vibrációnak, a csiszolóanyagoknak és a vegyszereknek.