A viszkozitás és sűrűség mérésének és kezelésének kulcsfontosságú módjai központi szerepet játszanak a kenőolaj gyártási lépéseiben:

- Pontos keverési műveletek és belső minőségellenőrzés

- Új kenőanyagok készítése és fejlesztése

- Beágyazott tesztelés

Bevezetés

A mai kenőolaj-piac egyre szigorúbb termékminőségi követelményeket támaszt. Az autóiparon kívül a vegyipar, az építőipar, a textilipar, az infrastruktúra, a mezőgazdaság, a bányászat és az olajfúrás, az építőipar, az acél és cement, a szélenergia, a tengeripar, az űripar és a motorolaj, a hidraulikaolaj, a drótkötél és a csapágyak energetikai ágazata. kulcsfontosságú alkalmazási területek, ahol a kenőanyagokat széles körben használják. Az építőiparban a kenőanyagokat elsősorban a földmunkagépekben használják kopásgátló tulajdonságaik, kiváló kenhetőségük és korrózióállóságuk miatt. A kenőanyagokat hidraulikus folyadékként használják az acéliparban is különféle berendezésekhez, többek között kohókhoz, csapágyakhoz, tárcsadarukhoz, felvonókhoz és motorokhoz. Ezenkívül kenőanyagokat használnak nagy teherbírású motorolajokban, tengely- és váltóolajokban és zsírokban.

A készítmények száma és összetettsége örökre növekszik. A termelés agilitásának követelményei mellett a kenőolaj-keverő üzemnek (LOBP) szembe kell néznie a rendkívül versenyképes kenőanyagok piacának marginális nyomásával. Sok ügyfél igény szerinti kiszállítást és rövidebb átfutási időt szeretne. Ez azt jelenti, hogy a kenőanyag-keverő üzemeknek kisebb tételeket kell gyártaniuk. A minőségi célok elérése nehéz lehet a gyenge folyamatszabályozás, az emberi tévedés, a keresztszennyeződés vagy az alapanyagok változékonysága miatt. A kenőanyag-keverő üzem azon képessége, hogy maximalizálja az eszközök termelékenységét, minden alkalommal elérje a specifikációnak megfelelő keverékeket és fenntartsa a rugalmasságot, hogy reagáljon a változó piaci igényekre.

Mi a kenőolaj-keverés?

A kész kenőanyagok alapolajokból és adalékanyagokból történő előállításának folyamatát mindig olajkeverésnek, nem pedig olajgyártásnak nevezik, mivel nincs jelentős kémiai reakció, és a keverés túlnyomórészt keverési műveleten alapul. A modern keverőüzem költséghatékony működése azonban kritikus jelentőségű a megfelelő minőségű és teljesítményű megfelelő kenőanyagok ügyfeleknek történő átadásának általános folyamatában. A kenőanyagok keverése viszonylag egyszerű lehet; keverőüzem üzemeltetése biztosan nem az.

Piaci ismeretek és ipari alkalmazások

Az előrejelzések szerint a globális kenőanyagok piaca 166-re eléri a 2025 milliárd USD-t - derül ki a Grand View Research, Inc. új jelentéséből. Az előrejelzési időszakban várhatóan 3.7% -os CAGR-növekedéssel bővül. A gyorsan növekvő gépjármű-értékesítés elsősorban az olyan országokban, mint India, Kína, az Egyesült Államok és Brazília hajtja a növekedést.

A kenőanyagok szegmentálása alkalmazás szerint és néhány példa:

- Autóipari kenőanyagok - Motorolajok, hajtóműolajok, sebességváltó folyadékok

- Ipari kenőanyagok - hidraulikaolajok, kompresszorolajok, hajtóműolajok

- Fémmegmunkáló folyadékok - Vágófolyadékok, EDM olajok, Prés- és hengerolajok

- Zsírok - gördülőcsapágyakhoz, magas hőmérsékletű zsírok, hajtómű-tengelykapcsoló zsírok, biológiailag lebomló zsírok

- Tengeri kenőanyagok - Dugattyús motorok motorolajai, rendszerolajok, hengerolajok

- Ipari és magán motorolajok - dízelmotorokhoz, gázmotorokhoz, HFO (nehéz fűtőolaj) motorokhoz

Szegmentálás termékek szerint:

- Ásványolaj alapú kenőanyagok

- Szintetikus kenőanyagok

- Bio-alapú kenőanyagok

Alkalmazás

Milyen problémák merülnek fel, ha a kenőanyag viszkozitása túl magas vagy túl alacsony?

Ha egy a kenőanyag viszkozitása túl magas, a kenőanyagnak folyási problémái lehetnek. Ez a következőket eredményezheti:

- Több súrlódás és több hő, ami

- felgyorsítja az oxidációs folyamatot, lerövidíti a kenőanyag élettartamát;

- elősegíti a lakk és az iszap képződését; és

- növeli az energiafogyasztást, mivel több energiára lehet szükség a túlzott hő leküzdéséhez és a rendszer megfelelő hőmérsékleti tartományban történő működtetéséhez

- Megnövekedett kopás, ami több leállást jelenthet a javításoknál és rövidebb az alkatrészek élettartama

- Rossz hidegindítású szivattyúzhatóság, ami növeli a berendezés károsodásának vagy meghibásodásának kockázatát az indításkor

- Gyenge habzásgátló és rossz lebonthatóság (vízelválaszthatóság)

Ha egy a kenőanyag viszkozitása túl alacsony, a folyadék nem biztos, hogy megfelelően bevonja és védi az alkatrészeket. Ennek következményei lehetnek:

- Túlzott kopás, ami több javításhoz / alkatrészcseréhez vezet

- Nagyobb súrlódás és hő, elősegítve a gyorsabb oxidációt, a fokozott lakk- és iszapképződést, valamint a nagyobb energiafogyasztást

- Fokozott sérülékenység az alkatrészek károsodásának vagy meghibásodásának, különösen magas hőmérsékleten, nagy terhelésnél és alacsony sebességnél

- Nagyobb érzékenység a részecske szennyeződésének hatására

Az erőteljes és pontos viszkozitásmérés zord eljárási körülmények között (a teszt során megismételve) elengedhetetlen a kenőanyagok végtermékminőségének biztosításához a kenőolajok gyártása és feltöltése során. Csak a termék előállítása során megismételhető és pontos viszkozitásmérés garantálja a termék állandó minőségét és megtakarítja a gyártási időt.

Hol adnak értéket a viszkozitásmérések a láncban?

Kenőolaj gyártás: keverés

Különböző adalékokat kevernek az alapolajba, hogy javítsák annak tulajdonságait és kenőolajat állítsanak elő. Az olajat adalékokkal keverjük össze, hogy megkapjuk a kívánt fizikai tulajdonságokat (például képesek ellenállni az alacsony hőmérsékletnek). Az adalékanyagok kiválasztása a kívánt kenőolaj specifikációk szerint történik. Bármilyen kenőolaj készítéséhez alapvetően 3 alapanyagot használnak:

- Alapolaj

- adalékok

- Viszkozitás index javító (viszkozitás módosító)

Ezen a ponton a kenőolajat különböző minőségellenőrzési vizsgálatoknak vetik alá, amelyek felmérik annak viszkozitását.

A kenőanyagok keverése viszonylag egyszerűnek tűnhet. Két fő problémát azonban figyelembe kell venni:

- Kerülje a specifikáción kívüli keverék újrakeverését vagy javítását

- Minimálisra csökkentik a leolaj olajtermelését

A kenőanyagok gyártása során végzett kézi keverési műveletek komoly kihívásokat jelentenek a napi műveletek során, például: hosszú folyamatidők, alacsony receptkezelés rugalmasság és gyakori kezelői beavatkozások. Ezek a kihívások közvetlenül kapcsolódtak a kenőanyaggyár működésének termelékenységéhez, jövedelmezőségéhez és biztonságához.

Új ipari kenőanyag elkészítése és kifejlesztése

Az új vagy továbbfejlesztett ipari kenőanyagok kifejlesztésének általános módszertana lényegében megegyezik az autóipari motorolajéval, némi eltéréssel. Még mindig drága és időigényes. A legalkalmasabb alapolaj (ok) és adalékanyagok kiválasztása általában viszonylag egyszerű.

Miután kiválasztották a kezdeti „legjobb tipp” készítményt, az első lépés az egyszerű, olcsó laboratóriumi vizsgálatokkal történő tesztelés. A kenőanyagok fizikai vagy kémiai tulajdonságainak felméréséhez elengedhetetlenné válik a viszkozitási és sűrűségi vizsgálatok széles száma. A fizikai tulajdonságok vizsgálata magában foglalja az alacsony hőmérsékletű viszkozitást, a magas hőmérsékletű viszkozitást és a sűrűséget (fajsúly). A minták erősségének és gyengeségének felméréséhez elengedhetetlen a receptúramérnökök képessége arra, hogy ezeket a kevert prototípusokat a teljes hőmérsékleti ciklus alatt automatikusan futtassák.

Minőség-ellenőrzés

A kenőolajok legtöbb alkalmazásához meg kell követelni, hogy ne gyantásak, halvány színűek, szagtalanok és oxidációval szemben ellenállóak legyenek. Több mint egy tucat fizikai és kémiai vizsgálatot alkalmaznak a kenőolajok osztályozására és osztályozására. A szokásos fizikai vizsgálatok magukban foglalják a viszkozitás, a fajsúly és a szín mérését, míg a tipikus kémiai vizsgálatok magukban foglalják a lobbanás és a tűz pontjait.

Valószínűleg a kenőolaj legfontosabb egyedülálló tulajdonsága a viszkozitása. A kenőfóliák kialakulásának tényezője mind vastag, mind vékony film körülmények között, a viszkozitás befolyásolja a csapágyak, a hengerek és a fogaskerekek hőtermelését. Ez meghatározza azt is, hogy milyen könnyedén lehet hideg körülmények között elindítani a gépeket, és ez szabályozza az olaj tömítő hatását, valamint a fogyasztás vagy veszteség mértékét. Bármely berendezés esetében a kielégítő eredmények eléréséhez elengedhetetlen az, hogy megfelelő viszkozitású olajat használjon a működési feltételeknek megfelelően.

Különböző sűrűség- és viszkozitási vizsgálatokra van szükség mind az alapolajok, mind az alapanyagokként használt adalékanyagok tulajdonságainak és teljesítményének felméréséhez, amelyekkel a kész kenőanyagokat összekeverik. Mivel a keverőüzem egy másik láncszem az egész ellátási láncban, a keverőüzem személyzetének képessége arra, hogy megfelelő minőségű kész kenőanyagokat állítson elő, részben attól függ, hogy az alapolajok és adalékanyagok beszállítói képesek-e megfelelő minőségű alapanyagokat szállítani.

- Az alapolajok esetében a kinematikai viszkozitás mérésének standard módszerei az ASTM D445 és az IP 71

- Az alacsony hőmérsékletű, alacsony nyírási viszkozitás fontos a motorolajokban a „levegő megkötésének” előrejelzéséhez, miután a járművek jelentős ideig alacsony hőmérsékleten álltak. Úgy gondolják, hogy az ASTM D5133 Brookfield-módszer összefüggésben áll ezekkel a problémákkal, ezért ajánlott ezt a tesztet új olajkészítményekkel elvégezni. Ez azonban időigényes és nem teszi lehetővé a nagyszámú minta vizsgálatát, ezért nem alkalmazható kenőanyag-keverő üzemekben. Az alapolajok esetében az alacsony hőmérsékletű áramlási tulajdonságok jobb útmutatást nyújtanak a gépjármű-motorolajokban, automata sebességváltó-folyadékokban, valamint egyes hajtóműolajokban és hidraulikaolajokban való alkalmasságuk szempontjából.

Beágyazott tesztelés

A kenőanyagok összetett és magasan megtervezett folyadékok, amelyek különféle védelmi és funkcionális feladatokat látnak el - hidrodinamikai fóliát biztosítanak a mozgó alkatrészek között, beleértve a hő kiadagolását, a szennyeződések szuszpendálását, a sav semlegesítését és a korrózió megelőzését stb. Az IC motorokban lévő kenőolajnak különféle terhelések vannak kitéve, az üzemanyag minőségétől, a környezeti feltételektől és az üzemi paraméterektől függően, amelyek megváltoztatják annak fizikai és kémiai tulajdonságait, és végül romlanak. A motor meghibásodásának elkerülése érdekében az olajat ki kell cserélni, mielőtt elveszítené védő tulajdonságait. Ugyanakkor szükségtelen olajcsere nem kívánatos környezeti és gazdasági okok miatt. Az olajcsere intervallum optimális ütemezése érdekében ellenőrizni kell az olaj tényleges fizikai és kémiai állapotát. A motorolaj állapota betekintést nyújt a motor tényleges állapotába, és így támogatja a motor esetleges meghibásodásainak korai felismerését.

A viszkozitást az egyik legfontosabb paraméternek tekintik az olaj kenési tulajdonságai és az on-line monitorba való beépítése szempontjából.oring rendszereket több tanulmány is javasolta. Az olaj kémiai károsodása (pl. oxidáció miatt) általában a viszkozitás növekedésével jár, míg a mechanikai kopás (a szerves láncmolekulák „repedése”) és az üzemanyag hígítása a viszkozitás csökkenéséhez vezet. Ezért a viszkozitás valós idejű ismerete jelentős előnyökkel jár az olaj öregedésének, a kereskedelmi műveletek során a szennyeződések bejutásának mérésében, valamint az olaj kenési tulajdonságainak elvesztése miatti kezdődő mechanikai meghibásodások megelőzésében.

A hagyományos folyamatmonit kihívásaioring és minőség-ellenőrzési technikák

Keverés és minőség-ellenőrzés

A mintavétel a minőségellenőrzés és a monitorozás általános és hagyományos technikájaoring a keverési folyamat. A mintavétel sikere nagymértékben függ a mintapalackok típusától és a mintavételi módszerektől – a mintából nyerhető adatok mennyiségétől, pontosságától, megbízhatóságától és hasznosságától. Az alapolajokból és az adalékanyagokból mintákat kell venni a keverés előtt, a keverékekből a keverés során, a késztermékekből pedig a keverést követően kell mintát venni. A kevert kenőanyag minden tételéből reprezentatív mintát kell venni folyamat-ellenőrzési, minőség-ellenőrzési és minőségbiztosítási célokra. Nagyon fontos, hogy a mintavétel a berendezés működése közben történjen (akár keverés, akár szivattyúzás), hogy a minta reprezentatív legyen a folyamatban lévő folyamatra. Ez a módszer munka- és időigényes, és hajlamos a hibákra és pontatlanságokra.

Beágyazott tesztelés

A szokásos gyakorlatban a motorolajat állandó időtartamon vagy futásteljesítmény-intervallumon cserélik a kenőolajgyártók vagy az OEM-ek ajánlása szerint. Ez az olajcserélési módszer nem az adott motor valós olajállapotán alapszik, és a hasznos élettartama végének elérése előtt vagy a hasznos élettartam túllépése után kicserélhető. Ez nem gazdaságos, mivel pazarlás lesz, és a motor káros hatásait is rontja.

Néhány kenőanyag-monitbanoring technikáknál az ilyen rugalmas olajleeresztési intervallumokat a folyamatos monitorozás határozza megoring jellemző motor- és menetparaméterek (mint pl. megtett távolság, sebesség és olajhőmérséklet). A megfelelő olajleeresztési intervallumot ezután a megfelelő algoritmusok becsülik meg, amelyek feldolgozzák ezeket a paramétereket. Ezeket az algoritmusokat empirikusan, kiterjedt terepi vizsgálatok segítségével fejlesztették ki. Az algoritmusok alapvetően az említett paramétereket használják az olajállapot indirekt módon történő becslésére. Ezek a technikák nem figyelik közvetlenül a kenőanyag fizikai tulajdonságait, ezért figyelmen kívül hagyhatók az olyan kritikus problémák, mint az üzemanyag szennyeződése. A kenőanyag túlzott szennyeződése drámai változásokhoz vezethet a kenőanyag tulajdonságaiban, ami megakadályozza, hogy a kenőanyag betöltse a szükséges funkcióit. Ideális esetben azonban az olajállapot értékelésének kizárólag magában az olajban mért paramétereken kell alapulnia.

A hagyományos mechanikus és elektromechanikus viszkoziméterek, amelyeket elsősorban laboratóriumi mérésekre terveztek, nehezen integrálhatók a vezérlésbe és a monitorozásba.oring környezet. Az off-site laborokban végzett tesztelés jelenlegi módszertana nem optimális és drága a szállítási logisztikai kihívások és a magas fix költségek miatt. A kenőanyagiparban a Saybolt Standard univerzális viszkoziméter a standard műszer a kenőanyagok viszkozitásának meghatározására 70 és 210 Fahrenheit (21 és 99 Celsius fok) között. A viszkozitást a Say Bolt Universal másodpercben mérik, amely másodpercben az az idő, amely ahhoz szükséges, hogy adott hőmérsékleten 50 milliliter olaj kiürüljön a Saybolt viszkoziméter csészéből egy kalibrált csőnyíláson keresztül. Ez a módszer nagymértékben függ a kezelői tapasztalatoktól, hajlamos a hibákra, és egyre nehezebbé teszi a JIT-gyártást.

Miért monit valós idejű viszkozitásmérés a kenőolaj-keverékeknél?oring & QC fontos?

Számos motivációs előnnyel jár a költségek, környezetvédelmi és logisztikai szempontok és a kenőanyagkeverék-monit online valós idejű viszkozitásmérései.oring & minőség ellenőrzés. A kenőanyag viszkozitás-automatizálása növeli a folyamat rugalmasságát és teljesítményét, hogy megfeleljen a just-in-time követelményeknek.

A legfontosabb előnyök a következők:

- A növények termelékenységének javítása és a késések elkerülése érdekében kerülje az újracsomázást: Lehetőség szerint kerülni kell az újrakeverést. Az újracsomagolás további energia felhasználását (jelentős költség) és a keverő üzem éves kapacitásának esetleges csökkentését jelenti. Az újracsomagolás azt is jelentheti, hogy az ügyfelet egy kulcstermék kézbesítésére várják. Az inline viszkozitáskezeléssel ellátott automatizált keverőrendszerek lehetővé teszik az alapanyagok hatékony minőségellenőrzését, kiküszöbölik az újrakeverés szükségességét és optimalizálják a végső kenőolaj minőségét.

- A kézi beavatkozások és a működési költségek csökkentése: Egy kenőanyag-keverő üzemben a működési költségek jelentősen keletkeznek a rutinszerű folyamatokban szükséges kézi részvétel (felügyelet és üzemeltetés) miatt. A keverék elkészítéséhez szükséges idő jelentős hatással van a keverő üzem hatékonyságára és költséghatékonyságára. A hagyományos viszkozitásmérő eszközök robusztus viszkoziméterekkel történő cseréje megkönnyíti és megbízhatóbbá teszi a minőségellenőrzést.

- Tartsa kézben a keverési folyamatot és érjen el optimális keverési időt a legjobb termékminőség és a maximális költségmegtakarítás érdekében: Ha egy keveréket túl gyorsan kevernek össze, akkor előfordulhat, hogy nem teljesen homogén (és így nem felel meg a specifikációnak), és a keverési időt meg kell hosszabbítani. Ha túl sok időt töltünk el egy keverés keverésével, az energia pazarlásra kerül (mind a keverés, mind a melegítés során), és a keverő berendezés nem áll rendelkezésre a következő keverékhez. Inline viszkozitás mérések a kenési folyamat során

- Logisztikai előnyök: Az on-line kenőanyag-viszkozitás elemzés csökkentené a helyszínen kívüli laboratóriumokba küldött minták számát és az ezzel járó költségeket. A helyszíni elemzések folyamatos kondíciós eredményei szintén csökkentenék a szállítási munkaerőt / költségeket és a mintavételi hibákat.

- Gyorsabb válaszidők: Az in situ viszkozitáselemzés csökkentené / kiküszöbölné a mintavétel és a laboratóriumi válaszadás közötti késést.

- Pontos információ: A valós idejű adattrend valódi értéke az, hogy ablakot biztosít a keverőrendszerbe. A beágyazott tesztelés során a valós idejű viszkozitás monitorozásaoring A technikák számszerűsítik a kenőanyag fizikai tulajdonságaiban bekövetkezett változásokat, és pontosabb leolvasást adnak az olajállapotról, ezáltal csökkentve az olajfogyasztást, és eszközöket biztosítanak az alkatrészek meghibásodásának diagnosztizálására.

- Környezet: Az olaj felhasználása az on-line monitorozással maximalizálhatóoring rendszereket, így csökken a pazarlás, ami jót tesz a környezetnek.

RheonicsMegoldások a finomítói folyamatok minőség-ellenőrzésére és biztosítására

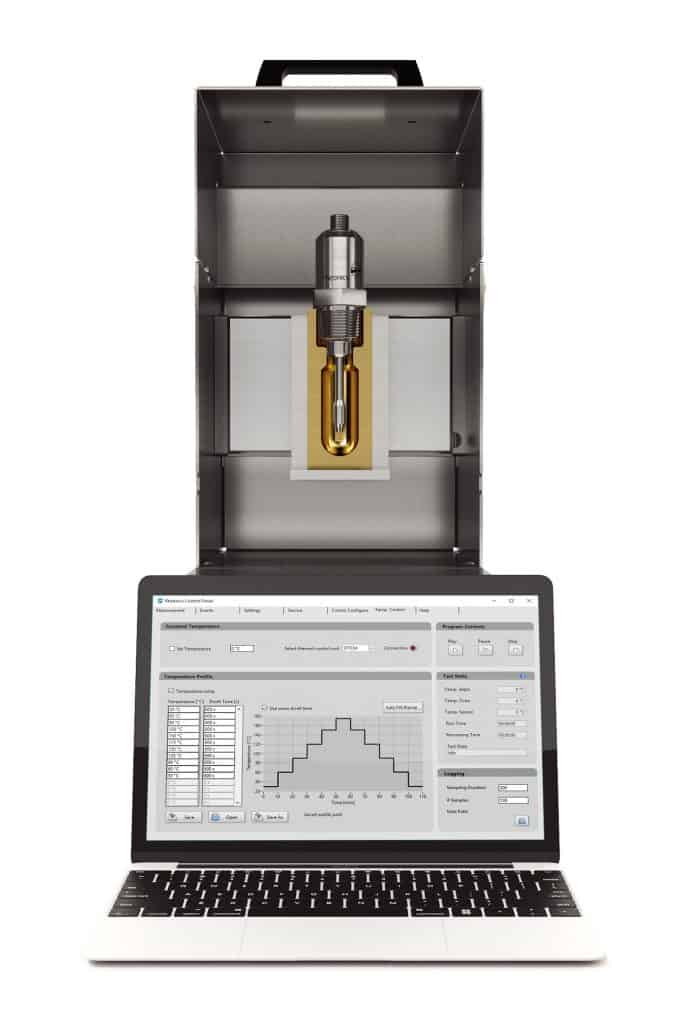

Az automatizált, valós idejű, soros viszkozitásmérés kritikus az olajállapot-ellenőrzés szempontjábóloring. Rheonics a következő megoldásokat kínálja kiegyensúlyozott torziós rezonátoron alapuló folyamatvezérléshez és optimalizáláshoz a valós idejű motorolaj állapot monitorozásábanoring:

- Sorban Viszkozitás mérések: RheonicsSRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: RheonicsSRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

A folyamatos keverési folyamatok megkövetelik, hogy a lehető leggyorsabban "on-spec" anyagot készítsenek. RheonicsAz in-line keverési megoldás állandóan a specifikációnak megfelelő terméket biztosítja, optimális berendezéshasználattal és minimális kezelői interakcióval. Ez lehetővé teszi, hogy maximális sebességgel működjön az automatikus beállításokkal, és csökkenti a keverési időt a minőség feláldozása nélkül.

Az SRV-vel vagy az SRD-vel végzett automatizált soros viszkozitásmérés kiküszöböli a mintavétel és a laboratóriumi technikák eltéréseit, amelyeket a viszkozitás mérésére használnak a hagyományos módszerekkel. Az érzékelő egy sorban helyezkedik el, így folyamatosan méri a kenőanyag viszkozitását (és SRD esetén a sűrűséget). Mindkét érzékelő kompakt kialakítású az egyszerű OEM és utólagos felszerelés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Mindkét érzékelő pontos, megismételhető eredményeket kínál, függetlenül attól, hogy hogyan és hol szerelik fel őket, külön kamrák, gumitömítések és mechanikus védelem nélkül. Fogyóeszközök nélkül az SRV és az SRD kezelése rendkívül egyszerű.

Az SRV és az SRD főbb jellemzői:

- A menü által vezérelt elektronikus kezelőszervek hatékonyak és egyszerűen használhatók.

- Beépített hőmérséklet mérőoring nagy pontosságú PT1000 RTD használatával.

- Több kimeneti jel - a hőmérséklet és a hőmérséklet kijelzése hőmérséklet-kompenzált viszkozitás

- Automatikus viszkozitásszabályozás - az érzékelők előre be vannak állítva, de

- Adatnaplózás - a dátum és az időkód automatikusan naplózásra kerül, létrehozva az ellenőrzési nyomvonalat, és egyszerűsítve a teljesítmény és a minőségi trendek mérését.

- Biztonság és riasztások - úgy tervezték, hogy megakadályozza az illetéktelen változásokat és riasztást adjon ki, amikor az alapértékek elérik, hogy az operátorok gyorsan intézkedhessenek.

- Gyorsan módosítható memóriabeállítások - egynél több folyadékot futtató folyamatsorok esetében ez a szolgáltatás leegyszerűsíti a beállítások módosítását.

A laboratóriumi formulázó mérnökök támogatása

Annak ellenére, hogy az SRV érzékelőt úgy építették, hogy biztosítsa a kevert kenőanyag teljes minőségi ellenőrzését a gyártás során. Ugyanezt az érzékelőt laboratóriumi körülmények között is használják a készítmény kutatásához. Rheonics Az önálló hőmodulokat a készítménymérnökök használják az új minták gyors tesztelésére a teljes hőkezelési tartományban. Az STCM kifejezetten SRV-vel és SRD-vel való együttműködésre készült. A berendezés mérete megegyezik egy kis asztali kávéfőzővel, és szilárdtest fűtéssel és hűtéssel rendelkezik a teljes működési tartomány eléréséhez.

Az alapelv felhasználható körhinta alapú automatizált mintavételi és vizsgálati rendszerként. Az SRV formulázási kutatások során történő alkalmazásának fő előnye, hogy ugyanazt az érzékelőt telepítik a bejövő nyersanyagellenőrzésre, a kísérleti üzemekre és a végső gyártósorokra, így nincs eltérés a teljes kenési ökoszisztéma egészében használt mérőrendszerben.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

SRV rendelkezik a legszélesebb üzemi hatósugarával az inline folyamat viszkoziméter piacán:

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

SRD: Egyszeres műszer, hármas funkció - viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

- Viszkozitási tartomány: 0.5 cP-től 3,000 XNUMX cP-ig

- Sűrűségtartomány: 0 - 4 g / cm0 (4000 - XNUMX kg / m3)

Pontos kenőanyag-minőségi információkat érhet el közvetlen mérésekkel, csökkentheti a költségeket és növelheti a termelékenységet

Integráljon egy SRV / SRD-t a folyamatsorba a kenőanyagok cseréjének intervallumainak optimális ütemezéséhez és jelentős költségmegtakarítások eléréséhez. Az algoritmusok valós állapot megjóslásához való közvetett megközelítéséhez képest a kenőanyag-viszkozitásmérések valódi fizikai képet adnának a kenésről, amely lehetővé tenné az esetleges közeledő csapágy / motor meghibásodások vagy rendellenes állapotok detektálását. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és az SRD) öntisztító érzékelők - az érzékelő tisztításához a sorban lévő folyadékkal mérés közben csökkentik az ütemezett karbantartást. Az érzékelő észlel minden apró maradványt, amely lehetővé teszi a kezelő számára, hogy eldöntse, mikor tiszta a vezeték a cél érdekében. Alternatív megoldásként ezek az érzékelők információt szolgáltatnak az automatizált tisztítórendszer számára a teljes és megismételhető tisztítás biztosítása érdekében a gyártási futtatások között.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelve egyaránt lehetővé teszi az integrációt a folyamatvezetékbe és a gépek belső szekrényeibe.

kezel keverési hatékonyabban csökkentheti a költségeket és növelheti a termelékenységet

Integrálja az SRV-t a folyamatsorba, és biztosítsa az évek közötti konzisztenciát. Az SRV folyamatosan figyeli és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és adaptív módon aktiválja a szelepeket a keverék alkotórészeinek adagolásához. Optimalizálja a folyamatot egy SRV-vel, és kevesebb leállást, alacsonyabb energiafogyasztást, kisebb meg nem feleléseket és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra