Bevezetés

A keverés sok termék gyártásának alapvető lépése. Annak ellenére, hogy ennek nincs szigorú pontossági követelménye, a túlkeverés felesleges energia és idő pazarlás. A legtöbb esetben a keverés inkább pontos tudomány. Keverés közben a különféle alkotóelemek egyenetlenül eloszlanak, míg a keverés megváltoztathatja a végtermék állapotát.

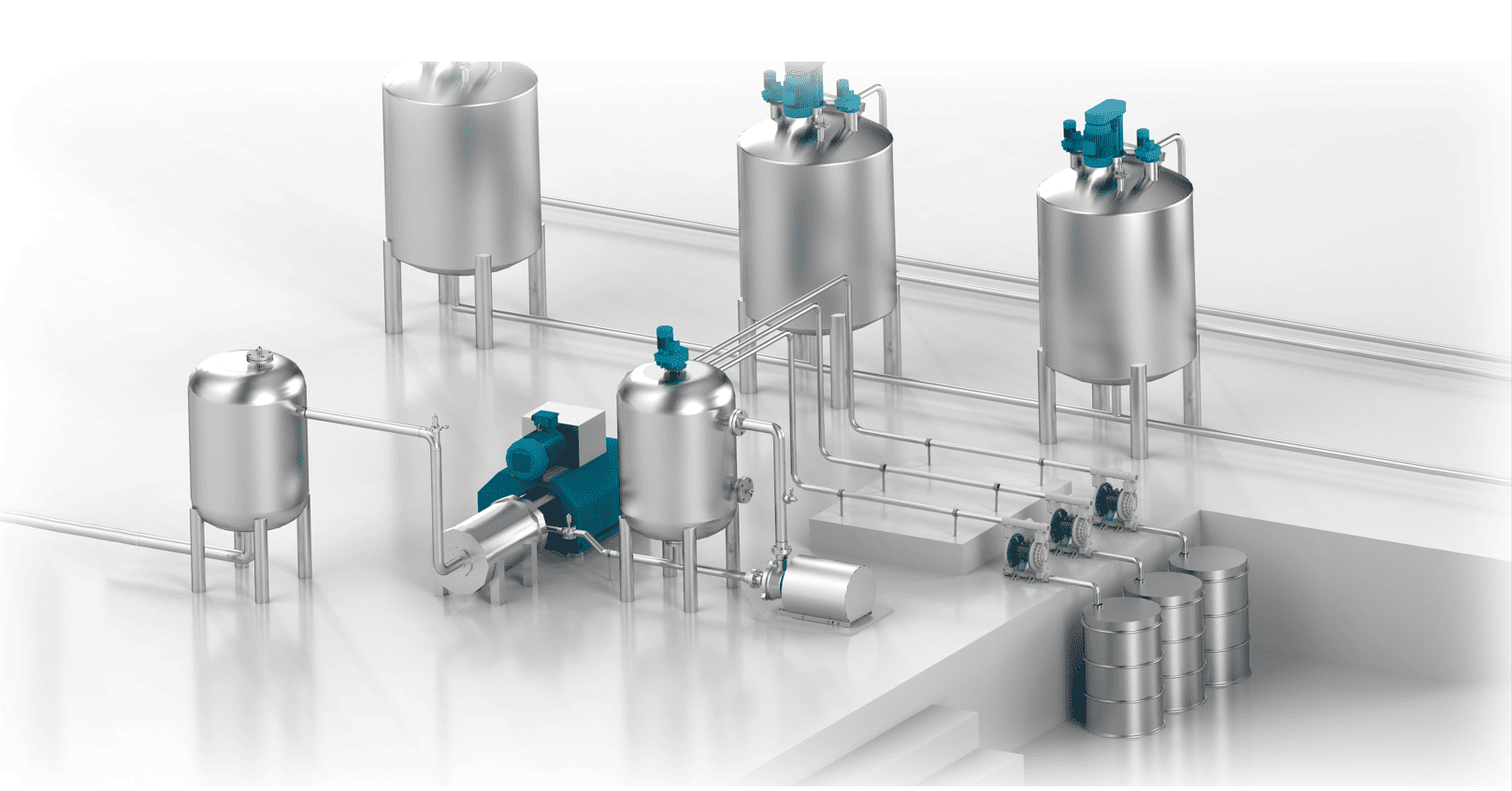

Alkalmazás

Szinte minden keverési eljárás célja ugyanaz - a szükséges homogenitás elérése érdekében. A keverés és az őrlés a feldolgozóiparban gyakori lépés:

- Élelmiszer

- Gyógyszeripar

- Vegyszerek

- Kozmetikum

- Tinták, festékek és bevonat

- Akkumulátor

- Ragasztók és tömítőanyagok

A keverékhez nem csak a megfelelő összetételre és szárazanyag-százalékra van szükség, hanem a viszkozitást is fenn kell tartani, hogy egyenletes termék jöjjön létre. A minta különböző részeinek viszkozitásának változékonysági foka a keverék homogenitásának fokát mutatja. Folyamatos viszkozitás monitororing a keverési folyamat során egy pontos módszer a kulcsparaméterek (például a szilárdanyag-százalék) mérésére és végül szabályozására a céltulajdonságok elérése érdekében.

Miért kritikus a viszkozitás menedzsment az alkalmazások keverésénél?

Az átfogó és jelentős tényezők, amelyek gyakorlatilag minden keverési alkalmazásban fontosak a viszkozitás menedzsmentnél:

- Minőség: A keverék viszkozitása a kulcsfontosságú céltulajdonságok mutatója, így kritikus a minőség szempontjából. Az alkalmazástól függően a viszkozitás alapvetően meghatározza az előállított keverék kulcsfontosságú tulajdonságait. Az alulkeverés nem homogenitást eredményez, a túlkeverés pedig befolyásolja a végtermék minőségét, ezáltal folyamatosan monitorozva a viszkozitástoring nélkülözhetetlen a kívánt minőséghez.

- Hulladék: A túl keveredés nemcsak megváltoztathatja a végtermék állapotát, hanem idő és energia pazarlása is. A viszkozitás menedzselése a keverési folyamatban lehetővé teszi a végpont megbízható és pontos azonosítását, ezáltal a hulladékok és hulladékok számának jelentős csökkenéséhez vezethet.

- Hatékonyság: Problémamentes, valós idejű monitorozásoring A keverék viszkozitásának csökkentése sok időt és erőfeszítést takaríthat meg, ami a minta offline elemzéséhez és az ezen az elemzésen alapuló eljárási döntések meghozatalához szükséges.

- Környezet: A hulladék mennyiségének csökkentése jó hatással van a környezetre.

Kihívások

A keverő üzemeltetők felismerik a viszkozitás ellenőrzésének szükségességét, ám ennek a mérésnek az évek során kihívást jelentett a technológiai mérnökökre és a minőségi osztályokra.

Kihívások offline viszkozitásméréssel

A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. Az off-line viszkozitásmérés feltétele gyakran nem keverhető minta, amely nem biztos, hogy valóban ábrázolja a bevonat áramlási ellenállását, viszkozitását. A laboratóriumban vizsgálandó minták gyűjtése és a laboratóriumi eredmények alapján a döntések meghozatala rendkívül nehézkes, időigényes és rendkívül nem hatékony. Ez elég pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is.

Kihívások rotációs viszkoziméterekkel

A rotációs viszkoziméter a keverék viszkozitását monitoronként mérioring az a nyomaték, amely egy orsó állandó fordulatszámú forgatásához szükséges a folyadékban. A viszkozitásmérés elve a következő: a nyomaték, amelyet általában a motor reakciónyomatékának meghatározásával mérnek, arányos az orsó viszkózus ellenállásával, és így a folyadék viszkozitásával. Ez a technika azonban több problémát vet fel, mint amennyit megold:

- Nyomaték monitororing a tápáram mérésével történik a keverési folyamat során. A motor betáplált teljesítményének ingadozása a méréseket teljesen megbízhatatlanná teszi, így nehéz ellenőrizhető szinten tartani a költségeket, és nagyobb mennyiségű hulladékbeton keletkezik. Az áramingadozások szabályozása megbízhatóbb áramforrásra való átállással generátor formájában nagyon költséges megoldás lehet.

- Mivel az orsó forog, a tengelyen lévő nyomatékérzékelőhöz csatlakoztatott vezetékek felcsavarodnak és bepattanhatnak. A csúszógyűrűk alternatívák lehetnek, de nem ideálisak az üzembe helyezési idő, a költségek és az elkerülhetetlen kopás miatt.

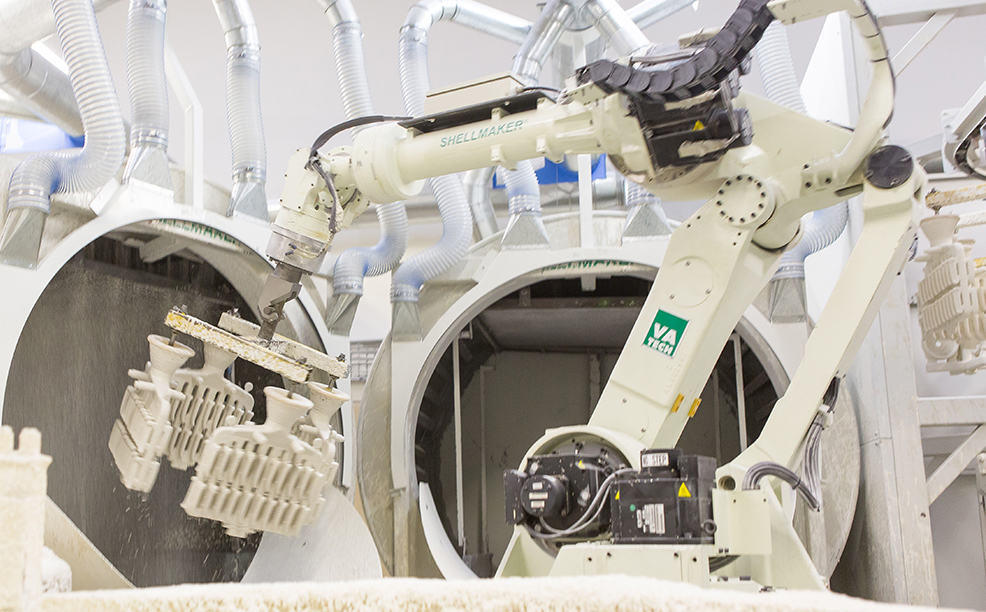

Rheonics' Megoldások

Az automatizált és folyamatos in-line viszkozitásmérés kulcsfontosságú a betonkeverékhez. Rheonics a következő megoldásokat kínálja a betonkeverési folyamathoz:

- Sorban Viszkozitás mérések: Rheonics" SRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az SRV-n vagy SRD-n keresztüli automatizált, soron belüli viszkozitásmérés kiküszöböli a mintavételi és labortechnikai eltéréseket, amelyeket a hagyományos módszerekkel a viszkozitásmérésnél használnak. RheonicsAz érzékelőket szabadalmaztatott torziós rezonátorok hajtják. Rheonics A kiegyensúlyozott torziós rezonátorok, valamint a szabadalmaztatott 3. generációs elektronika és algoritmusok ezeket az érzékelőket pontossá, megbízhatóvá és megismételhetővé teszik a legmostohább üzemi körülmények között is. Az érzékelő egy sorba van elhelyezve, így folyamatosan méri a keverék viszkozitását. A betonkeverék konzisztenciája az adagolórendszer automatizálásával biztosítható egy vezérlőn keresztül folyamatos valós idejű viszkozitásmérésekkel. Mindkét érzékelő kompakt kialakítású az egyszerű OEM és utólagos telepítés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Kellékanyagok nélkül az SRV és az SRD rendkívül könnyen kezelhető.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást.

Nem érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedi, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, és ezáltal teljesen érzéketlenek a szerelési körülményekre. Csatlakoztassa az érzékelőt a keverőtartály különböző részeihez, és ellenőrizze a keverék konzisztenciáját a folyamat során. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel.

Teljes rendszer áttekintés és prediktív vezérlés - a keverési folyamatot rendkívül egyszerűen figyelje

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A tinta viszkozitása valós időben követhető számítógépen. Egyetlen műszerfalról több érzékelőt kezelnek a gyár padlóján.

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

Érje el a megfelelő keverési tulajdonságokat, csökkentse a költségeket és javítsa a termelékenységet

RheonicsA zárt hurkú folyamatrendszerek a mai környezetvédelmi és biztonsági szempontok igényeit elégítik ki. Integráljon egy SRV/SRD-t a keverőtartályba, és figyelje végig a keverék viszkozitását, amíg el nem éri a kívánt viszkozitást Az SRV (és SRD) folyamatosan figyeli és szabályozza a viszkozitást (és SRD esetén a sűrűséget), és megakadályozza az erőforrások túlzott felhasználását. Optimalizálja a keverési folyamatot az SRV-vel, és tapasztalja meg a kisebb selejtezési arányt, kevesebb hulladékot, kevesebb vásárlói panaszt, kevesebb sajtóleállást és anyagköltség-megtakarítást – hozzon létre igényes eredményeket biztonságosan és nyereségesen. Kerülje el a jövőbeni kötelezettségeket és perköltségeket, és érjen el jobb eredményt.

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és az SRD valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad minden másodpercben, és nem befolyásolják az áramlási sebesség változásai!

Az SRV ipari szabványos folyamatcsatlakozásokkal kapható, például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV-re cseréljenek, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető).

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra