Bevezetés

A globális villamos szigetelő bevonatok piacának mérete 2015-ben 2 milliárd USD volt, és várhatóan jelentősen növekszik az elkövetkező években, főként az energiaágazatban (globális átviteli és elosztási piac) bekövetkező változások miatt. A növekedést elősegítő feltörekvő piac legfontosabb tendenciái a növekvő napenergia-ipar, az intelligens hálózatba történő beruházások növekedése és az energiahatékony motorok bevezetése. A fő alkalmazási területek az elektromos és elektronikai, autóipari, orvosi és repülőgépipar.

Az instabil nyersanyagköltségek és a készítmények magas költségei várhatóan komoly kihívást jelentenek a piaci szereplők számára. A piacon bevezetett szigorú kormányzati rendeletek, különösen Észak-Amerikában és Európában korlátozzák a VOC-tartalmat a bevonó termékekben. Ez arra kényszerítette a bevonatgyártókat, hogy zöldvé váljanak, és napirendjükként elfogadják a fenntarthatóságot, továbbá nagy kutatási és fejlesztési beruházásokat ösztönöznek innovatív és új termékek kifejlesztésére, amelyeket alacsony költségek mellett kínálhatnak, miközben betartják a szabályozási irányelveket. Az elektromos szigetelő bevonatok piacának kulcsfontosságú szereplői továbbra is törekednek az értéklánc teljes integrációjára, folyamatos fejlesztésekre a kiváló minőség érdekében és költségcsökkentésre termékportfóliójuk bővítése érdekében.

Alkalmazás

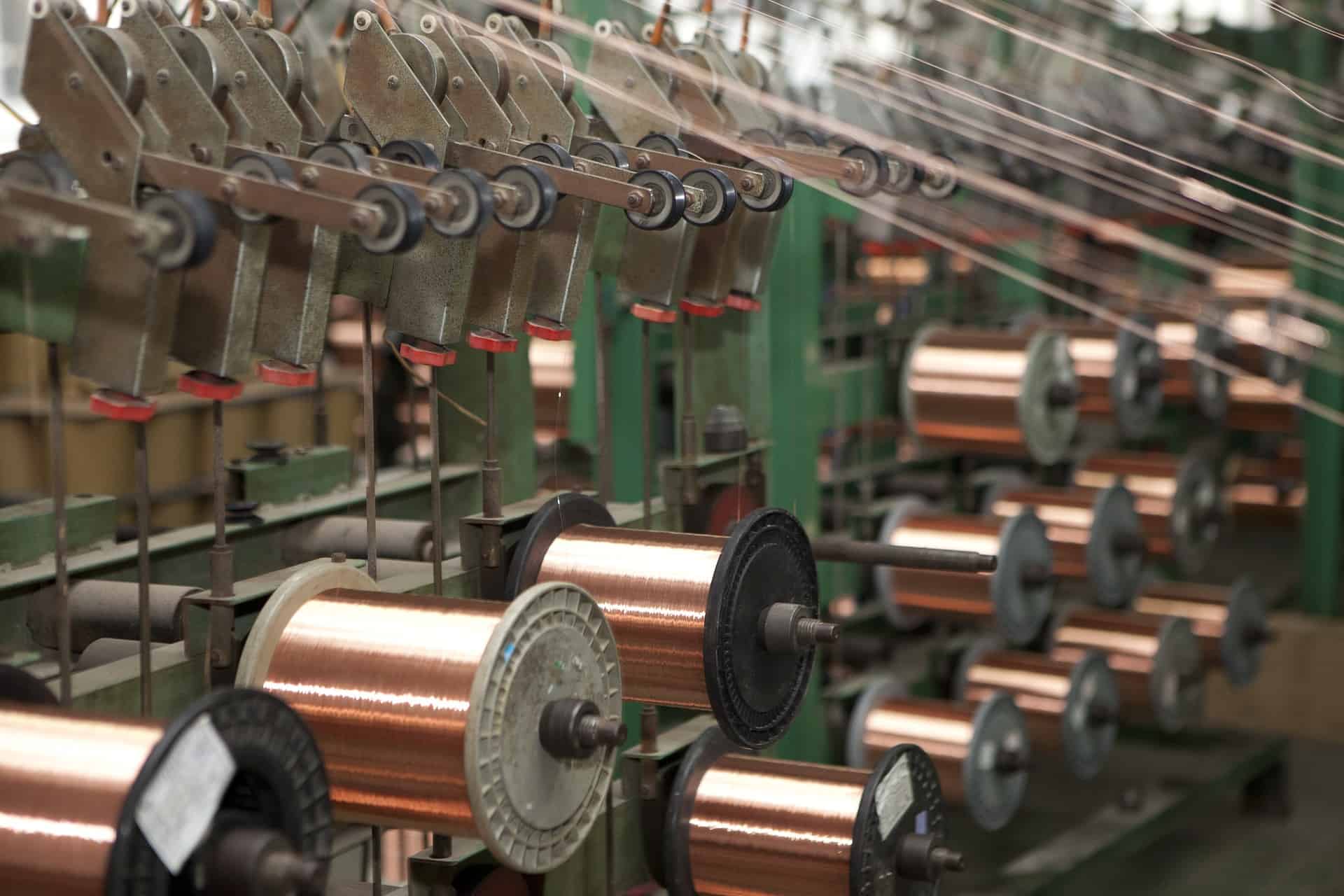

A transzformátorok, villanymotorok, induktorok, generátorok, hangszórók, merevlemez-fej működtetők, elektromágnesek és számos más alkalmazás előállításához használt réz- és alumínium huzalok nagyon vékony, elektromosan szigetelő zománcokkal vannak bevonva, merítéses bevonással. A huzalbevonási folyamat elengedhetetlen a következő okok miatt:

- A tekercs védelme a nedvesség felszívódása ellen

- Az ütésnek, a rezgésnek és a mechanikai igénybevételnek ellenállni azáltal, hogy a teljes tekercset, a huzalokat és a szigetelést mechanikusan összekapcsolják egy szilárd kohéziós tömeggel

- A tekercset az olaj, sav és más vegyi anyagok romboló hatásaival szemben, a nedvesség, a hő és a penész növekedése ellen védik, és nyomkövető tulajdonságokat biztosítanak

- A szálas vagy más szigetelők elektromos tulajdonságainak javítása érdekében, amelyeket egy adott időszak alatt nem szabad megsérteni a különféle romboló hatásoktól (például - a hő- és hideg normál ciklusai, amelyek az ennek be- és kikapcsolásából származnak)

A leggyakrabban használt huzal-zománcok a poli (vinil-formális), a poliuretán (PUR), a poliészter, a forrasztható poliészter (PEI), a poliészter-imid és a poliimid, amelyek viselkedése - adhézió, rugalmasság, hőguta, forraszthatóság, simaság és sebesség - szempontjából eltérő. A zománcozott huzal típusának megválasztása az adott alkalmazás követelményeitől függ.

A bevont huzalokat (mágneshuzaloknak is nevezzük) úgy állítják elő, hogy a zománcbevonatot többrétegű réz- vagy alumíniumvezető izzószálra felvitték. A vezetőt egy folyékony zománcfürdőn vagy a zománc oldószerben készített oldatán vezetjük, majd kemencében melegítjük, hogy kiszivárogtassa az oldószert és kikeményítse a zománcot; ezt a folyamatot az alkalmazástól függően többször ismételjük meg.

A bevonat vastagsága, amely a bevonó oldatban levő szárazanyag-tartalom százalékától függ, fontos tervezési paraméter, és nagyon fontos, hogy azt egy előre meghatározott tartományban ellenőrizzék. Ha a bevonó oldat magas szilárdanyag-tartalmat tartalmaz, akkor az oldószer költségei csökkenthetők. Az bevonat vastagsága erősen függ viszkozitás A folyékony zománc vagy a zománc oldat felületét és a zománc oldat viszkozitását gondosan ellenőrizni kell a egyenletes bevonat vastagság. Amikor a viszkozitás ingadozik a specifikációtól eltérően, a zománcozott huzal rétege egyenetlen lesz, ami végül gyenge minőségűekhez vezet, és gyakran hulladékként eltávolítják. A viszkozitásnak számos hatása lehet az abszorpcióra, a színerősségre és a szárításra. A nagyon viszkózus bevonó oldatok tapadást eredményeznek, és megnehezítik a hordozóra való átvitelét, míg az alacsony viszkozitás miatt a készülék mozgathatóbbá és nehezebben kezelhetővé válik, és növekvő oldószerfelhasználást eredményez. A viszkozitás növekszik, ha nem dolgozik, és csökken, ha állandó alkalmazott erő van. A hőmérséklet és a tinta viszkozitása közötti szoros kapcsolat arra utal, hogy a hőmérséklet ingadozása drasztikusan befolyásolhatja a viszkozitást, és így a bevonat vastagságát, amely a legfontosabb paraméter.

Az egyenletes bevonat és a zománc pazarlásának elkerülése érdekében ezért nagyon kívánatos, hogy a zománc viszkozitása automatikusan, lényegében állandó értékre legyen szabályozva. Valós idejű, soros viszkozitás-monitororing és a bevonási folyamat ellenőrzése elengedhetetlen a teljesítmény javításához és a költségek csökkentéséhez szinte minden huzalbevonási folyamatban. A folyamatüzemeltetők felismerik, hogy szükség van egy viszkozitásmérőre, amely figyeli a viszkozitást és a hőmérsékletet, és a hőmérséklet-kompenzált viszkozitást használhatja kulcsfontosságú folyamatváltozóként a konzisztencia biztosítására és a selejtezési arány csökkentésére.

Miért van a viszkozitás monitoring és a vezérlés kritikus a huzalbevonási folyamatban?

Az átfogó és jelentős tényezők, amelyek kritikussá teszik a viszkozitás menedzselést a huzalbevonási folyamatban:

- Bevonat minősége: A mágnesszálaknak meg kell felelniük a késztermék specifikációinak és a szabályozási követelményeknek, és a folyamat ellenőrzése kritikus a megfelelőség biztosítása érdekében. A viszkozitás változása jelentősen megváltoztatja az oldószer és a vízbázisú bevonat tulajdonságait, amelyek befolyásolják a nyomtathatóságot, a fakulásállóságot és a szárítást.

- A bevonat egységessége: Inline viszkozitás monitororing és az ellenőrzés segíthet elérni a kívánt bevonatminőséget, és csökkentheti a bevonat hibáit, például a narancsbőrt, a lefejtést és a tapadási hibákat.

- Csökkentse a bevonási hibákat: A viszkozitás-szabályozás segíthet enyhíteni a miscuek gyakoriságát - beragadás és kitárolás, ikerzés, hámlás, hasítás, repedés, érdesség, hólyagosodás, hidak és a felület eróziója.

- Jobb hozam: A következetesség biztosítása a bevonási folyamat során jelentősen csökkenti a visszadobási arányt, ezzel költséget és időt takarítva meg. Az offline mérési technikák unalmasak és megbízhatatlanok, és a gyártási folyamatban nagy halasztásokat vonnak maguk után, és a személyzet mintavételéhez és a tesztek elvégzéséhez nagy költségek merülnek fel.

- Helyes tulajdonságok: A rossz bevonatminőség hátrányosan befolyásolhatja a mágneshuzalok kívánatos tulajdonságait - hermetikus és kiégési ellenállást, rugalmasságot, mechanikai és kémiai tulajdonságokat, színezést és piaci elfogadottságot. Mindezek a tulajdonságok a bevonat vastagságától és egyenletességétől függenek, ezért kritikus a viszkozitás szabályozása.

- Költség: A helytelen viszkozitású bevonat nem csak a minőséget sérti. A rossz viszkozitáskezelés növeli a pigmentek és oldószerek felhasználását, befolyásolva a haszonkulcsokat.

- Hulladék: A rossz minőség miatt elutasított anyagok csökkenthetők a megfelelő viszkozitás-szabályozással.

- Hatékonyság: A kézi viszkozitás-szabályozás kiküszöbölése megszabadítja a kezelők idejét és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Környezetbarát: A pigment és az oldószer használatának csökkentése jó hatással van a környezetre.

- Előírásoknak való megfelelés: A huzalok általános elektromos és mechanikai tulajdonságait a globális és a nemzeti előírások szabályozzák. A termelés változékonyságának be nem tartása a gyártási folyamat hibás kivitelezéséből fakadó felelősségek mellett jelentős károkat és vevők veszteségeket eredményezhet.

A folyamatos, magas színvonalú, egyenletes bevonat biztosítása érdekében a viszkozitás változását a folyamatáramon keresztül valós időben figyeljük, az abszolút értékek egyszerű mérése helyett a kiindulási alapból történő méréssel, és a viszkozitás beállításával az oldószerek beállításával és a hőmérséklet kompenzálásával tartsa a teljes bevonási folyamatot a meghatározott határokon belül.

Folyamat kihívások

A hőszigetelő bevonatok piacán működő vállalkozók felismerték a viszkozitás ellenőrzésének szükségességét, ám ennek a laboratóriumon kívüli mérésnek az évek során kihívást jelentett a folyamatmérnökökre és a minőségi osztályokra. A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. A zománcbevonat viszkozitásának szabályozására szolgáló szokásos módszerek még akkor sem bizonyultak megfelelőnek, ha a zománc viszkozitásának nagy eltérései megengedettek, és a huzalbevonatoknak az előre meghatározott specifikációs tartománytól eltérőnek kell lenniük.

Hagyományosan az operátorok a nyomtatófesték viszkozitását az efflux csészével mérik. A festékben feloldott folyadék időzített mintavétele az adagolópoharat használva, ahol a tölcséren (effluxpoharat) áthaladó fájdalom által eltelt idő a relatív viszkozitás mutatója. Az eljárás rendetlen és időigényes, különösen, ha először a tintát kell szűrni. Ez elég pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is. A zománcozott huzal folyamatos gyártási folyamata miatt az intervallummintavétel túlzott késéseket okoz. A festékben oldott folyadék viszkozitása nem valós időben állítható be. Ezen felül a vékony festék bevonási folyamatának különböző hengerei nyitva vannak; A környezeti hőmérséklet, páratartalom és más tényezők, például hőmérséklet, száraz éghajlat, festékoldószerek valószínűleg illékony változások miatt ez a viszkozitásmérési módszer a folyamat igényei szempontjából hatástalanná válik.

Egyes vállalatok hőkezelő rendszereket alkalmaznak az alkalmazás pontjának meghatározott optimális hőmérsékleten tartására, hogy állandó viszkozitást érjenek el. De a hőmérséklet nem az egyetlen tényező, amely befolyásolja a viszkozitást. A nyírási sebesség, az áramlási feltételek, a nyomás és egyéb változók szintén befolyásolhatják a viszkozitás változásait. A hőmérséklet-szabályozott rendszereknek hosszú telepítési idejük és nagy lábnyomuk is van.

Rheonics' Megoldások

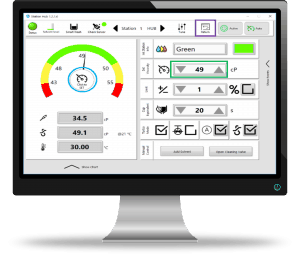

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a bevonat összetételének és az alkalmazás viszkozitásának szabályozásához. Rheonics a következő, kiegyensúlyozott torziós rezonátoron alapuló megoldásokat kínálja a folyamatvezérléshez és a bevonási folyamat optimalizálásához:

- Online Viszkozitás mérések: Rheonics" SRV széles skálájú, soros viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és valós időben képes bármilyen folyamatáram viszkozitási változásainak észlelésére.

- Online Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az automatikus viszkozitásmérés az SRV-n vagy az SRD-n keresztül kiküszöböli a mintavétel és a laboratóriumi technikák azon eltéréseit, amelyeket a viszkozitásméréshez a hagyományos módszerekkel használnak. Az érzékelőt vagy a zománcbevonó vödörbe, vagy a vezetékbe vezetik be, amelyen keresztül a bevonatot az applikátorhoz szivattyúzzák, és folyamatosan mérik a kialakított rendszer viszkozitását (és sűrűségét SRD esetén). A bevonat konzisztenciáját az adagoló rendszer automatizálásával érjük el egy folyamatvezérlőn keresztül, valós idejű viszkozitás és hőmérséklet mérések alapján. Az SRV használatával a bevonási folyamatban javul a bevonat átvitelének hatékonysága, javítva a termelékenységet, a haszonkulcsokat és a környezetvédelmi / szabályozási célokat. Az érzékelők kompakt formátumúak az egyszerű OEM és utólagos felszerelés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Az érzékelők pontos, megismételhető eredményeket kínálnak, függetlenül attól, hogy milyen módon vagy hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumi tömítésekre vagy mechanikus védelemre. Fogyóeszközök nélkül az SRV és az SRD rendkívül egyszerűen üzemeltethető nulla karbantartás mellett.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nulla karbantartás

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az egyszerű sorba szerelést, elkerülve a bevonógép további hely- vagy adapterigényét.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, így teljesen érzéketlenek a szerelési körülményekre és a tinta áramlási sebességére. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Azonnali pontos leolvasás a nyomtatási körülményekről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű viszkozitás számítógépen nyomon követhető. A gyár padlóján elhelyezett több érzékelőt egyetlen műszerfalról kezelnek. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Ezenkívül az érzékelő érzéketlen a külső gépek rezgéseire vagy elektromos zajára.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül

Drop-in csere mind az érzékelő, mind az elektronika számára firmware frissítések vagy kalibrációs együttható változtatása nélkül.

Könnyű felszerelés. Csavarok ¾ ”NPT menetes csatlakozókba vagy peremes csatlakozásokba.

Nincsenek kamrák, O-ring tömítések vagy tömítések.

Könnyen eltávolítható tisztítás vagy ellenőrzés céljából.

SRV karimával kapható, DIN 11851 higiénikus ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység, 0.1 A-nál kevesebb áramfelvételtel normál működés közben (kevesebb, mint 3 W)

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi és magasabb

- Hőmérséklet -40 és 300 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX+ cP-ig

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

Rheonics" SRD egy egyedülálló termék, amely három különböző műszert vált fel a viszkozitás, a sűrűség és a hőmérséklet mérésére. Ez kiküszöböli a nehézséget három különböző műszer elhelyezésével, és rendkívül pontos és megismételhető méréseket biztosít a legkeményebb körülmények között is.

Érje el a megfelelő színű kabátot, csökkentse a költségeket és javítsa a termelékenységet

Integráljon SRV-t vagy SRD-t a folyamatsorba, és biztosítsa az egységességet és a konzisztenciát a bevonási folyamat során. Állandó színeket és vastagságot érjen el, anélkül, hogy aggódna a szín vagy a vastagság variációi miatt. Az SRV (és az SRD) folyamatosan ellenőrzi és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és megakadályozza a drága pigmentek és oldószerek túlzott használatát. A megbízható és automatikus festékellátás biztosítja a sajtók gyorsabb futtatását és megtakarítja a kezelői időt. Optimalizálja a bevonási folyamatot egy SRV-vel, és kevesebb visszautasítási arányt, kevesebb hulladékot, kevesebb vásárlói panaszt, kevesebb sajtolást és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és SRD) monitorral figyeli a tintavonalak tisztításátoring az oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Környezetbarát

Csökkentse a VOC (illékony szerves vegyületek) felhasználását a folyamatban, csökkentve annak visszanyeréséhez szükséges energiát vagy az ártalmatlanítási költségeket. Gyorsan gyárthat, miközben megtakaríthatja a költségeket, biztosítva a magas minőséget és a környezet védelmét.

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

A valós idejű viszkozitás- és sűrűségméréshez telepítse az érzékelőt közvetlenül a folyamatáramra. Nincs szükség by-pass vezetékre: az érzékelő közvetlenül a folyamatáramba meríthető. A bevonat áramlási sebessége és a gép rezgései nem befolyásolják a mérési stabilitást és pontosságot. Rheonics A bevonatvezérlő érzékelők és megoldások évről évre ismétlődő, egymást követő és konzisztens eredményeket biztosítva segítenek optimalizálni a bevonat teljesítményét.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra