A flexográfiai, mélynyomó és hullámos nyomtatási alkalmazások optimalizálása a beépített viszkozitás-monitor segítségéveloring és ellenőrzés

Bevezetés

A nyomdáknak számos alkalmazásuk van - újságok, magazinok, katalógusok, csomagolások és címkék. A Smithers Pira piackutató cég szerint a globális nyomdaipar 980-ra eléri a 2018 milliárd dollárt. A gyors növekedést várhatóan elsősorban a csomagolások és a címkék növekedése fogja ösztönözni - az analóg csomagolásra történő nyomtatás várhatóan körülbelül 28% -kal, a digitálisan előállított csomagolások pedig 375% -kal nőnek 2018-ig. A technológiák sokfélesége létezik amelyeket nyomtatási alkalmazásokhoz használnak. A fő ipari nyomtatási technikák az ofszet litográfia, a flexográfia, a digitális nyomtatás, a mélynyomás, a hullámos és a szitanyomás. Vannak további nyomtatási technikák, amelyeket nagyon specifikus alkalmazásokhoz fejlesztettek ki. Az egyes nyomtatási technikák alapelve ugyanaz - ügyesen szállítani a tintát az aljzatra, biztosítva ezzel a folyamat tulajdonságainak megfelelő tulajdonságokat.

Alkalmazás

A sajtóteremben a festék viszkozitása rendkívül kritikus. A viszkozitás mérése fontos, mivel annak ismerete, hogy a tinta milyen gyorsan és könnyen áramlik, segít meghatározni, hogy a tinta hogyan működik a sajtóban, és milyen sebességgel képes a sajtó működni egy adott tinta használatakor. Szinte minden nyomtatási alkalmazásban a helyes tinta viszkozitás a kulcsa a helyes minőségnek. A tinta viszkozitása több szempontot jellemzi, hogy a tinta mennyire jut át az aljzatára. A tinta viszkozitásának tulajdonságai számos hatással lehetnek a tinta abszorpciójára, a színszilárdságra és a szárításra. A nagyon viszkózus tinták tapadást eredményeznek, és megnehezítik a kép átvitelét az aljzatra, míg az alacsony viszkozitás miatt a tinta mozgathatóbbá és nehezebben ellenőrizhetővé teszi az élességet és a piszkos nyomtatást. A tinta viszkozitása növekszik, ha nem dolgozik, és csökken, ha állandó alkalmazott erő van. Mielőtt a tintát eltávolítják a kannából, az ofszet tinta nagyon viszkózus. Mivel azonban a sajtóhengerek a tintát dolgozzák fel, kevésbé viszkózus lesz, és negatívan befolyásolhatja a nyomtatási minőséget, ha nem megfelelően ellenőrzik. A hőmérséklet és a tinta viszkozitása közötti szoros kapcsolat arra utal, hogy a hőmérséklet ingadozása drasztikusan befolyásolhatja a tinta viszkozitását.

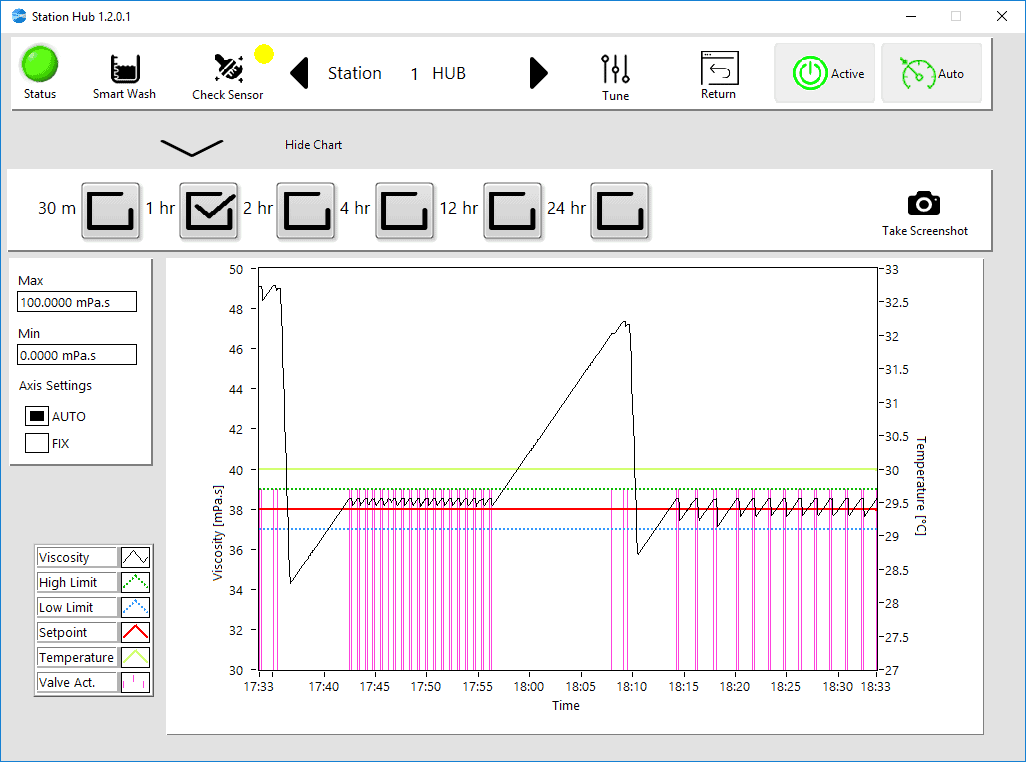

Valós idejű, soros viszkozitás monitororing és a nyomtatási folyamat ellenőrzése elengedhetetlen a teljesítmény javításához és a költségek csökkentéséhez bármilyen nyomtatási folyamatban – flexográfiai, mélynyomó vagy hullámos nyomtatási folyamatban.

Miért kritikus a viszkozitás menedzsment a nyomdában?

Az átfogó és jelentős tényezők, amelyek kritikussá teszik a viszkozitás menedzselését a nyomdában:

- Nyomtatási minőség: A viszkozitás változása mind az oldószer, mind a vízbázisú tinta tulajdonságainak jelentős változását okozza, ami befolyásolja a nyomtathatóságot, az elhalványulási ellenállást és a szárítást.

- Csökkentse a nyomtatási hibákat: A viszkozitás ellenőrzése segíthet enyhíteni a nyomtatási hibákat.

- Szín: A színkonzisztencia és a színsűrűség nagyon fontos a megfelelő nyomtatási minőség szempontjából. A tinta viszkozitásának ellenőrzése a kulcsa a színkonzisztencianak, mivel ez a tényező a legnagyobb változékonyságnak. A folyadék szárazanyag-tartalma a tinta jellemzője, amely színét adja. A tinta viszkozitása a folyadék szilárd anyagának százalékos mutatója.

- Költség: A helytelen viszkozitású nyomtatás nem csak a minőséget sérti. A rossz viszkozitás-kezelés növeli a drága pigmentek és oldószerek használatát, ez befolyásolja a haszonkulcsokat.

- Hulladék: A rossz minőség miatt elutasított anyagok csökkenthetők a megfelelő viszkozitás-szabályozással.

- Hatékonyság: A megbízható tintakészlet a sajtológépet gyorsabban és hatékonyabban tudja futtatni. A kézi viszkozitás-szabályozás kiküszöbölése megszabadítja a kezelők idejét és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Környezet: A pigment és az oldószer használatának csökkentése jó hatással van a környezetre.

A folyamatos, magas színvonalú nyomtatás biztosítása érdekében a tinta viszkozitásának változását a folyamatfolyamon keresztül valós időben figyeli, az abszolút értékek egyszerű mérése helyett a kiindulási ponttól mérve, és a viszkozitást úgy módosítva, hogy az oldószereket és a hőmérsékletet úgy tartják, hogy az meghatározott határok.

Folyamat kihívások

A nyomdák üzemeltetői felismerik a viszkozitás ellenőrzésének szükségességét, ám ennek a laboratóriumi mérésen kívüli mérése az évek során kihívást jelentett a technológiai mérnökökre és a minőségi osztályokra. A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. Hagyományosan az operátorok a nyomtatófesték viszkozitását az efflux csészével mérik. Az eljárás rendetlen és időigényes, különösen, ha először a tintát kell szűrni. Ez elég pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is.

Egyes vállalatok hőkezelő rendszereket alkalmaznak arra, hogy a felhasználási pontot egy meghatározott optimális hőmérsékleten tartsák az állandó tinta viszkozitás elérése érdekében. De a hőmérséklet nem az egyetlen tényező, amely befolyásolja a viszkozitást. A nyírási sebesség, az áramlási feltételek, a nyomás és egyéb változók szintén befolyásolhatják a viszkozitás változásait. A hőmérséklet-szabályozott rendszereknek hosszú telepítési idejük és nagy lábnyomuk is van.

A hagyományos vibrációs viszkoziméterek nem kiegyensúlyozottak, és nagy tömegeket igényelnek, hogy elkerüljék a szerelőerők nagy befolyását.

Rheonics' Megoldások

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a tinta viszkozitásának szabályozásához. Rheonics a kiegyensúlyozott torziós rezonátoron alapuló SRV-t kínálja a folyamatvezérléshez és a nyomtatási folyamat optimalizálásához:

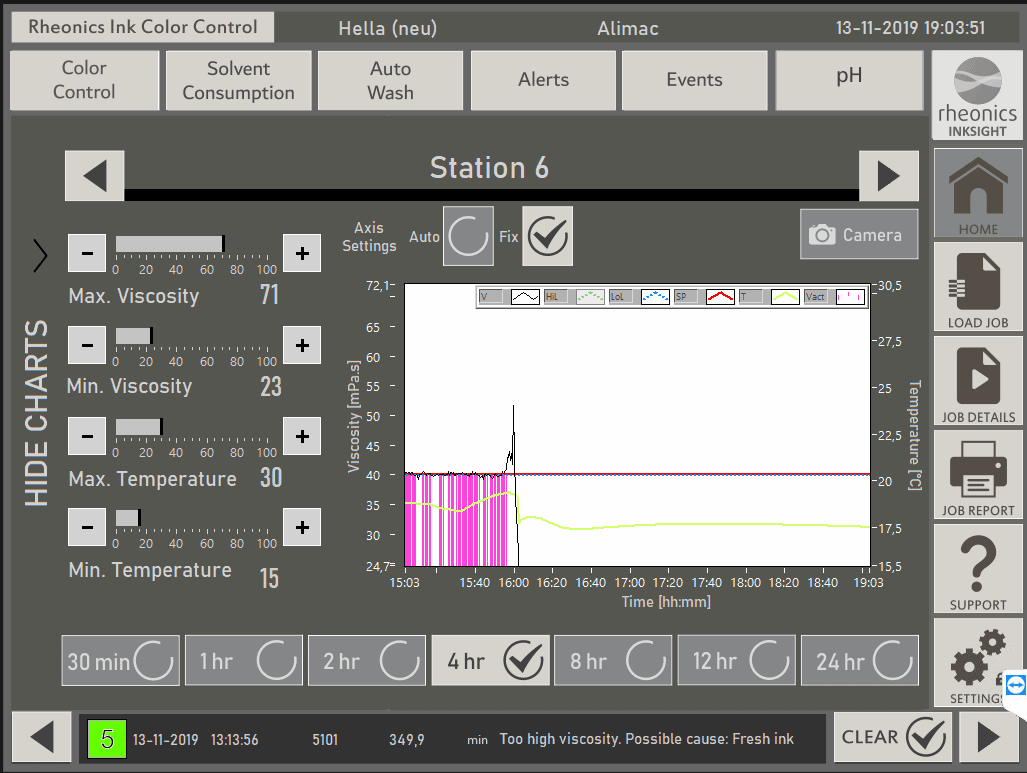

Sorban Viszkozitás mérések: Rheonics" SRV széles tartományú, in-line viszkozitásmérő készülék beépített folyadékhőmérséklet-méréssel és képes bármilyen viszonylatban a viszkozitás változásainak valós időben történő detektálására.

Az SRV-vel végzett automatizált soros viszkozitásmérés kiküszöböli a mintavétel és a laboratóriumi technikák eltéréseit, amelyeket a viszkozitás mérésére használnak a hagyományos módszerekkel. Az érzékelő sorban helyezkedik el, így folyamatosan méri a tinta viszkozitását. A nyomtatási konzisztencia az adagoló rendszer automatizálásával érhető el egy vezérlő segítségével, folyamatos valós idejű viszkozitásméréssel. Ha az SRV-t nyomtatási folyamatsorban alkalmazzák, a tintaátvitel hatékonysága javul, javítva a termelékenységet, a haszonkulcsot és a környezeti célokat. Az SRV érzékelők kompakt formájúak az egyszerű OEM és utólagos felszereléshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Az SRV pontos, megismételhető eredményeket kínál, függetlenül attól, hogy hogyan és hol szerelik fel őket, külön kamrák, gumitömítések vagy mechanikus védelem nélkül. Fogyóeszközök nélkül az SRV kezelése rendkívül egyszerű.

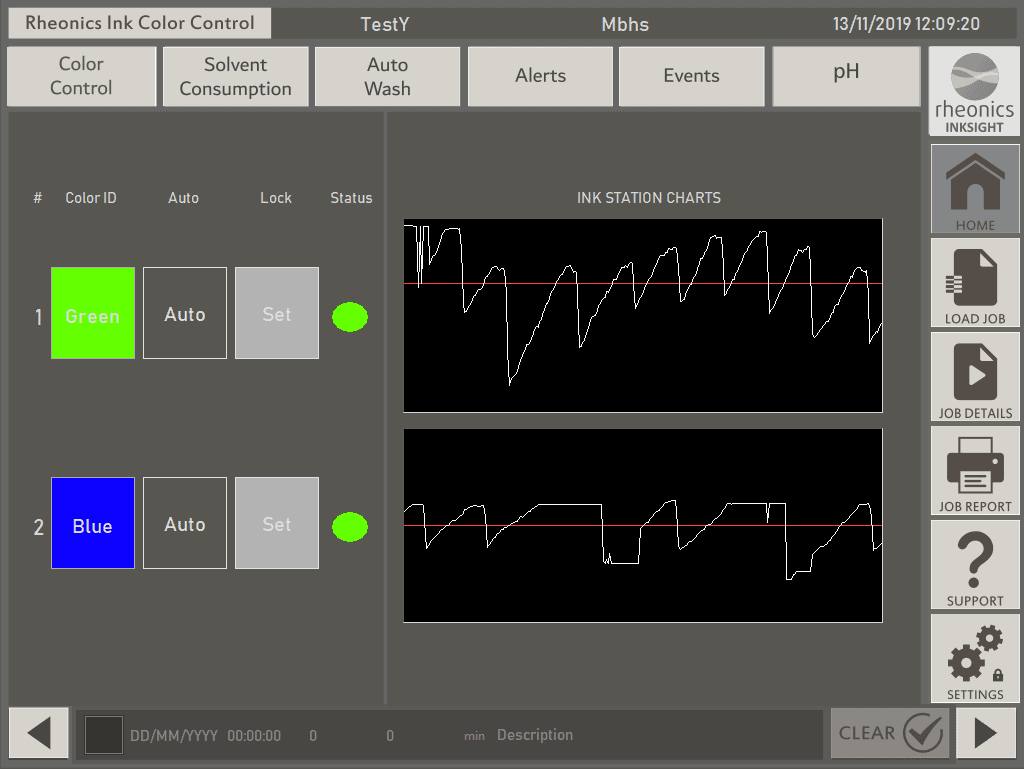

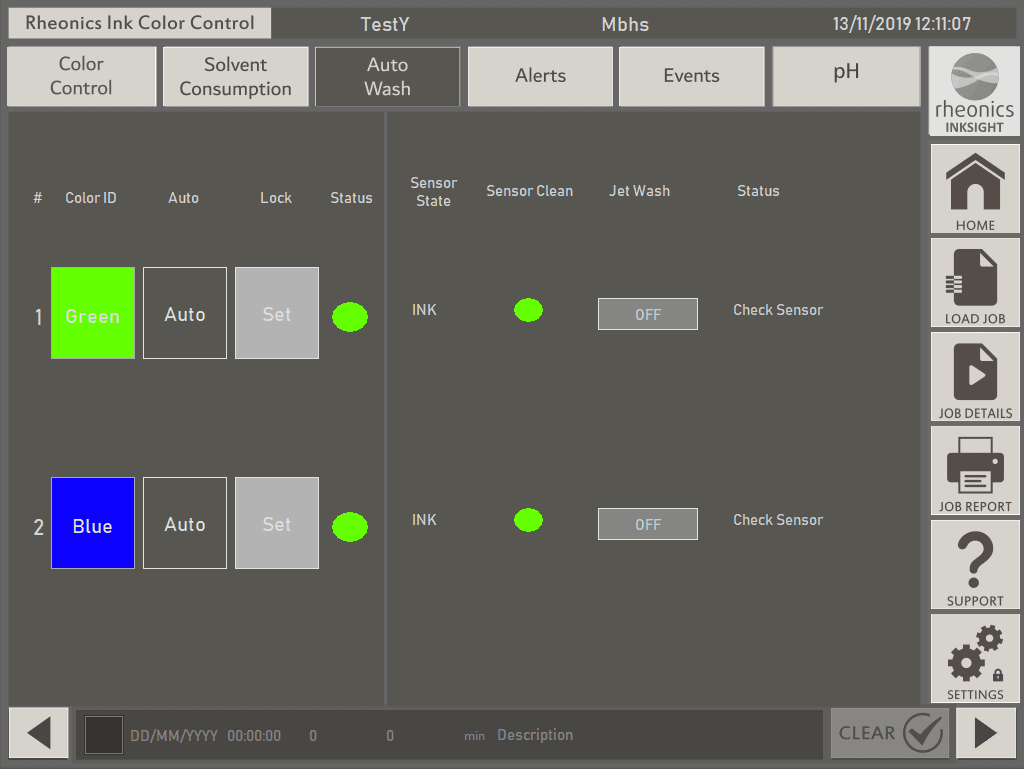

InkSight ColorLock szoftver

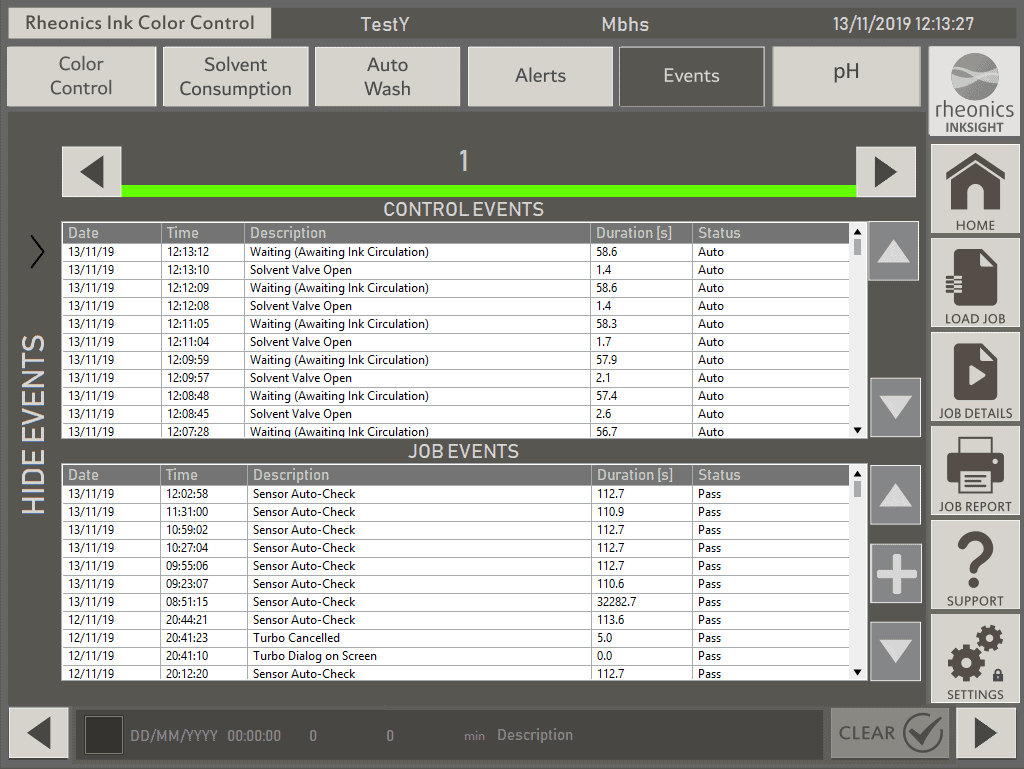

• Saját fejlesztésű, 5. generációs mesterséges intelligencia rendszer az egyszerű kattintással történő monitorozáshozoring és ellenőrzés

• API adatgyűjtésre és a sajtógyártó HMI-be történő integrálására

• Igény szerint beépített távoli támogatás menedzsment a munkafutáshoz

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV érzékelők nagyon kicsi alaktényezővel rendelkeznek az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést a tintasorokba, elkerülve a további hely- vagy adapterigényt a nyomdagépen és a tintakocsikon.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV érzékelők egyedi, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, így teljesen érzéketlenek a szerelési körülményekre és a tinta áramlási sebességére. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül, cserélje ki mind az érzékelőt, mind az elektronikát a firmware frissítése vagy a kalibrációs együttható változtatása nélkül. Könnyű szerelés. Becsavarható ¾”-os NPT-menetbe a tintavonal illesztésében. Nincsenek kamrák, O-ring tömítések vagy tömítések. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV karimás és tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV valós idejű, pontos viszkozitásmérést ad másodpercenként, és nem befolyásolja az áramlási sebesség változása!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

Érje el a megfelelő nyomtatási minőséget, csökkentse a költségeket és javítsa a termelékenységet

Integráljon egy SRV-t a folyamatsorba, és biztosítsa a színkonzisztenciát az egész nyomtatási folyamat során. Állandó színeket érjen el, anélkül, hogy aggódna a színváltozatok miatt. Az SRV folyamatosan ellenőrzi és ellenőrzi a viszkozitást, és megakadályozza a drága pigmentek és oldószerek túlzott használatát. A megbízható és automatikus festékellátás biztosítja a sajtók gyorsabb futtatását és megtakarítja a kezelői időt. Optimalizálja a nyomtatási folyamatot egy SRV-vel, és kevesebb visszautasítási arányt, kevesebb hulladékot, kevesebb vásárlói panaszt, kevesebb sajtóleállítást és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV monitorral figyeli a tintavonalak tisztításátoring az oldószer viszkozitása a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV ipari szabványos folyamatcsatlakozásokkal kapható, például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV-re cseréljenek, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető).

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

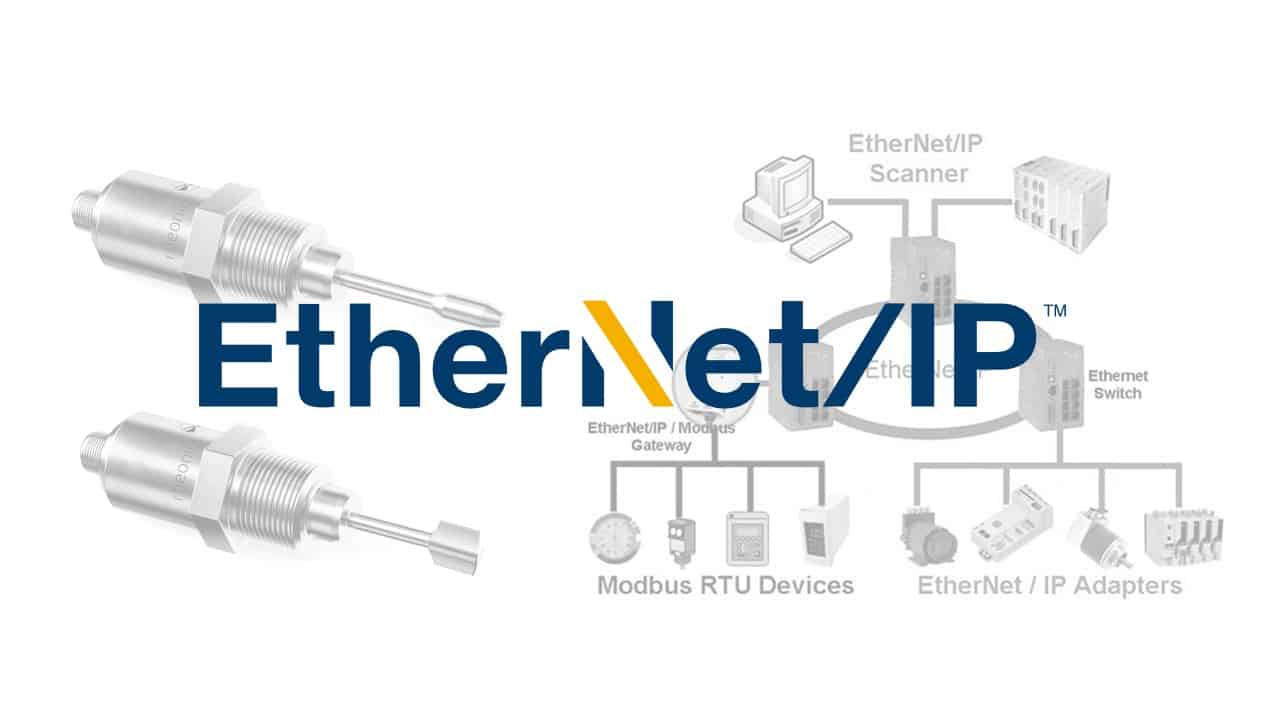

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV mind ATEX, mind IECEx tanúsítvánnyal rendelkezik.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitásmérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet, az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

Integrált megoldás

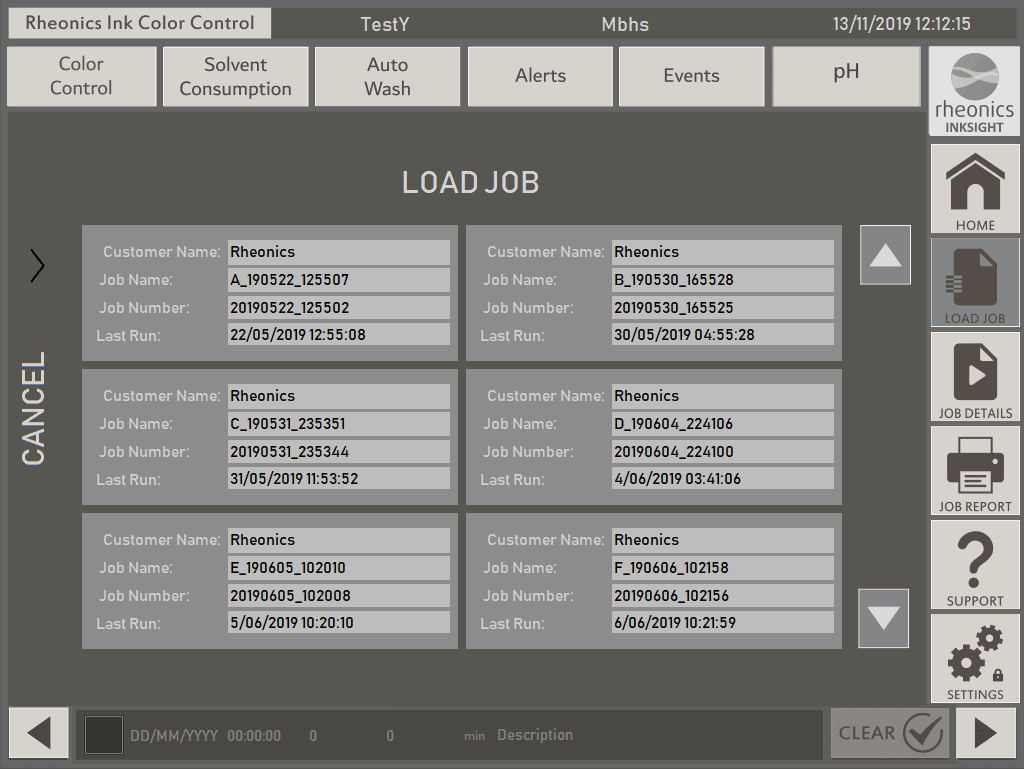

RPS InkSight

- Testreszabható CI flexo, rotációs mélynyomású vagy hullámosított présekhez

- Egyszerű kezelés -> Kattintson egyetlen gombra a megfelelő tintaviszkozitás eléréséhez

- 5. szintű önálló vezérlés a nyomtatás során

- Állandó nyomatok készítésre kerülnek

- Töltsön be munkákat egy kattintással: Nulla beállítási idő és nulla beállítási maradék

- Prediktív nyomkövetési kontroll az oldószer / pH-víz pontos hígításához

- Kiváló nyomtatási ellenőrzés mind oldószer-, mind vízbázisú tintákkal