A viszkozitásszabályozás fő előnyei keverési alkalmazásokban:

- Pontos és hatékony keverési műveletek – jelentős anyagköltség- és energiamegtakarítás

- Zökkenőmentes termékcsere: mozgékonyság a különböző és új termékváltozatok és a termék eredetének kezelésében

- Az előírások betartása

- CIP rendszerek optimalizálása

Bevezetés

Számos gyártási folyamatban a keverés kulcsfontosságú lépés. Lehet, hogy nincsenek szigorú pontossági követelmények, de a túlkeverés még mindig energiát és időt pazarol. A legtöbb esetben azonban a keverés sokkal pontosabb. Keverés közben a különböző összetevők egyenetlenül oszlanak el, míg a túlzott keverés megváltoztathatja a végterméket.

Számos oka van annak, hogy egy reaktor miért nem termeli ki teljes kapacitását. Általában a keverőrendszert kell először ellenőrizni a tünetektől függően. A keverési folyamat végül is a reakciófolyamat kritikus része, és egyike azoknak a technológiáknak, amelyek módosíthatók vagy fejleszthetők a teljes folyamat optimalizálása érdekében.

Egyedülálló keverési környezet kialakításánál több tényezőt is figyelembe kell venni, mint magát a keverőt – beleértve a keverőlapátokat, terelőlemezeket, mechanikus tömítéseket, hajtásokat és működési eljárásokat (lapátszög, fordulatszám, szintek száma stb.). A termékjellemzők és a hőmérsékleti követelmények összetett lehetőségeket teremtenek. A folyamat paramétereinek megállapításakor vagy rekonstruálásakor elengedhetetlen mindezen tényezők figyelembe vétele.

Mi teszi bonyolulttá a keverési folyamatokat?

Nehéz termékek és folyamatok

Bizonyos termékek fizikai tulajdonságai megnehezítik a keverést. Mivel ezek a tulajdonságok tehetik a terméket hatékonnyá vagy kívánatossá, a termék nem készíthető eltérő tulajdonságokkal a keverés megkönnyítése érdekében.

Nem newtoni viselkedés

Az egyik különösen nehéz tulajdonság a nem newtoni viszkozitás, amely az olyan általános mindennapi cikkekre jellemző, mint a testápolási termékek, festékek és élelmiszerek. A viszkozitásnak az a hatása, hogy ellenáll a folyadék mozgásának, így a keverő járókerék által a viszkózus folyadékban keltett mozgás elhalhat, mielőtt a tartály teljes tartalmát megmozgatná. Minden nem newtoni folyadék esetében fennáll annak a lehetősége, hogy a tartály egy része keveretlen marad a nem megfelelő folyadékmozgás miatt.

A nem newtoni viselkedés általában nyilvánvalóvá válik a körülbelül 1,000 cP-nél (1 Pa-sec) nagyobb viszkozitású folyadékokban. Ezen a ponton a viszkozitás önmagában megnehezíti a folyadék keverését, mint az alacsony viszkozitású, vízszerű folyadékok keverését. A kis járókerekek csak egy lyukat fúrhatnak a folyadékban, míg a nagy járókerekek egy teljes tételt mozgathatnak. A nem newtoni és más viszkózus folyadékok keverésének egyik módja a nagy járókerekek vagy több járókerekek használata, így a folyadéknak nem kell olyan messzire eljutnia a keverőtől, hogy elérje a tartály más részeit.

A nem newtoni folyadékok nyírási függőséget mutatnak – azaz a viszkozitás megváltozik, ahogy a folyadékot a keverő nyírja (mozgatja). Az olyan folyadékot, amelynek viszkozitása nyírás hatására csökken, nyírási elvékonyodásnak nevezzük, míg azt a folyadékot, amelynek viszkozitása nyírás hatására megnövekszik, nyírási vastagodásnak nevezzük. A látszólagos viszkozitásra gyakorolt nyírási hatás arányos a forgási sebességgel.

Az időtől független, nem newtoni folyadékokat a rájuk alkalmazott nyírási sebesség befolyásolja. Az időtől független, nyírással hígító folyadékokat gyakran nevezik pszeudoplasztika, mert úgy viselkednek, mint az olvadt polimerek. A nyírással sűrítő folyadékokat néha nevezik dilatáns folyadékok, mert sok nagy koncentrációjú iszap, amelynek a részecskeszinten ki kell tágulnia (kitágulnia), hogy folyhasson.

Az időfüggő nem newtoni folyadékok látszólagos viszkozitását nem csak a nyírási sebességgel, hanem az alkalmazott nyírás során és azt követően is megváltoztatják. Az időfüggő, nyírással hígító folyadékokat a következőképpen írják le tixotróp. A latex festék gyakori tixotróp folyadék. A festék elvékonyodik, ha felhordás közben az ecsettel vagy hengerrel nyírja. Amíg a festék vékony, egyenletesen terül el, és eltűnnek az ecsetvonások. A felhordási folyamat nyírása után a festék ismét sűrűsödni kezd, így nem folyik le a falon vagy a festett tárgyról. Ez a tixotróp viselkedés még a latexfestékek használat előtti keverését is problémássá teheti. Egyes időfüggő, nyírással hígító folyadékok viszkozitása tartósan csökken, így a keverési idő fontos tényező a kívánt terméktulajdonságok elérésében. Az időfüggő, nyírással sűrűsödő folyadékokat ún reopektikus folyadékok. A nyomdafesték reopektikus tulajdonságokat mutathat.

Néhány bonyolultabb, nem newtoni folyadék viszkoelasztikus vagy folyási feszültséggel rendelkezik. A viszkoelasztikus A folyadék úgy viselkedik, mint a kenyértészta vagy a pizzatészta, amikor visszatér eredeti állapotába. Miközben a tésztát keverik vagy gyúrják, nyúlhat és mozoghat; az alkalmazott erő eltávolításakor a tészta hajlamos (legalábbis részben) visszakúszni oda, ahol a nyújtás előtt volt. Mind a magas viszkozitás, mind a rugalmas viselkedés miatt gyakran speciális berendezésekre van szükség a viszkoelasztikus anyagok keveréséhez. A tésztakeverő berendezés például általában olyan pengékkel rendelkezik, amelyek nyújtják, hajtogatják vagy vágják a tésztát (pl. egy lapát vagy tésztahorog a konyhai mixerben). A hozamstressz folyadékokat legkönnyebben gélszerű tulajdonságaik és mozgással szembeni kezdeti ellenállásuk alapján lehet azonosítani. Néhány gyakori hozamstressz folyadék a ketchup, a majonéz, a hajzselé és a kézápoló. Egy bizonyos minimális erőt ki kell fejteni, mielőtt a folyási feszültségű folyadék kifolyna. A folyási feszültség hatására kialakuló folyadékok mozgó folyadék barlangját képezhetik a járókerék körül, ahol a stagnáló folyadék veszi körül a mozgó térfogatot.

A nem newtoni folyadékok összekeverése kétszeresen bonyolult lehet, ha a keverési folyamat létrehozza a nem newtoni tulajdonságokat. Például egy formulázási folyamat kezdődhet alacsony viszkozitású folyadékkal, és a keverés hatására a viszkozitás addig nő, amíg a folyadék nem newtonivá válik. Néha a keverő teljesítménye használható a folyadék végső viszkozitásának jelzőjeként.

Gyakorlatilag minden keverési folyamat célja ugyanaz – a kívánt homogenitási szint elérése. A keverés és a keverés gyakori lépések a feldolgozóiparban:

- Élelmiszer

- Gyógyszeripar

- Vegyszerek

- Kozmetikum

- Tinták, festékek és bevonat

- Akkumulátor

- Ragasztók és tömítőanyagok

A keverékhez nem csak a megfelelő összetételre és szárazanyag-százalékra van szükség, hanem a viszkozitást is fenn kell tartani, hogy egyenletes termék jöjjön létre. A teljes keverési/keverési folyamatot folyamatosan szabályozni kell. A minta különböző részeinek viszkozitásának változékonysági foka a keverék homogenitásának fokát mutatja. Folyamatos viszkozitás monitororing a keverési folyamat során egy pontos módszer a kulcsparaméterek (például a szilárdanyag-százalék) mérésére és végül szabályozására a céltulajdonságok elérése érdekében.

Jelentkezés GYIK

Hogyan és miért befolyásolja a viszkozitás a keverést?

A folyadék viszkozitása gátolja a folyadék mozgását, így a járókerék mozgása viszkózus folyadékban elhalhat, mielőtt a tartály teljes tartalmát megmozgatná. Nem newtoni folyadékokban fennáll annak a lehetősége, hogy a tartály egy része keveretlen marad a folyadék elégtelen mozgása miatt.

A keverési idő, a sebesség, a keverőlapátkerék kiválasztása és a keverőedény jellemzői mind módosíthatók a kívánt keverési eredmény elérése érdekében.

A keverőlapátkerekek tervezését és kiválasztását az anyagsűrűség, a nyírási jellemzők és a keverési idő befolyásolja. A megfelelő járókerék kiválasztása kulcsfontosságú a hatékony keveréshez.

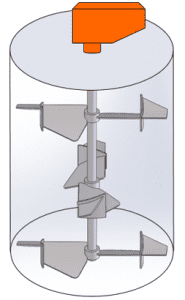

A nagy viszkozitású keveréshez általában alacsony nyírású járókerékre van szükség, hogy a folyadékok egyenletesen viszkózusak legyenek. A keverőtartályokhoz gyakran szoros hézagú járókerekekre van szükség, például spirális vagy horgonyszerű járókerekekre, vagy nagy viszkozitású szárnyasszárnyakra az egyenletes viszkozitás fenntartása érdekében. A tartály teljes tartalmát megfelelően összekeverik egy kis nyíróerővel rendelkező járókerék. Az erősen viszkózus folyadékok nagy nyíróerejű járókerékkel keverve másképp viselkednek, mint a keverőtartály külső részeiben lévő folyadékok. Ez gyengébb végterméket eredményezhet. A viszkozitás növeli a tartályok és más belső elemek (például terelőlemezek) ellenállását. Nagy viszkozitású folyadékok esetén előfordulhat, hogy nincs szükség terelőlemezekre.

Az alacsony viszkozitású folyadékok számára előnyös lehet a terelőlemezek extra keverése. A keverőrendszerek tervezésénél nem csak a folyadékok kezdeti viszkozitását kell figyelembe venni, hanem a hőmérséklet és a nyírási sebesség változása miatti viszkozitásváltozásokat is.

Hogyan keverjük össze vagy keverjük össze a magas és alacsony viszkozitású folyadékokat?

Különböző viszkozitású folyadékok keveréséhez kezdjen alacsonyabb viszkozitású folyadékkal, majd adjon hozzá nagyobb viszkozitású folyadékot. Ez energiahatékonyabb, mivel a keverőt nem kell úgy méretezni, hogy a nagyon magas viszkozitást is kezelje. A szín és a festék a végén adható hozzá, mivel ez vizuálisan jelzi, hogy konzisztens keveréket sikerült elérni.

Hogyan keverjük össze a nagy viszkozitású folyadékokat?

A nagy viszkozitású folyadékokhoz olyan keverő járókerékre van szükség, amely hatékonyan tud működni nagy viszkozitású lamináris áramlási üzemmódban. A horgonyos járókerekek, a kapulapátkerekek és a kettős hélix járókerekek tipikus lamináris áramlású járókerekek.

A nagy átmérőjű, kétszögű HiFlow járókerék keverési zónát hoz létre lényegében a keverőtartály átmérője mentén, lehetővé téve a felülről lefelé történő keringést olyan alkalmazásokhoz, mint például a ragasztó-/ragasztógyártás. A viszkóz anyagok nem tudják megkerülni a keverési zónát, mivel a járókerék végigsöpör az edény teljes átmérőjén. Kiváló keverést biztosít az átmeneti zónában (Reynolds-számok 10-10,000 XNUMX tartományban), terelőlemezek használata nélkül.

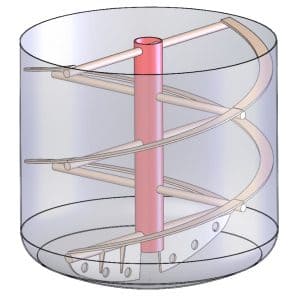

Dupla csavarvonalú járókerekek | Forrás: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

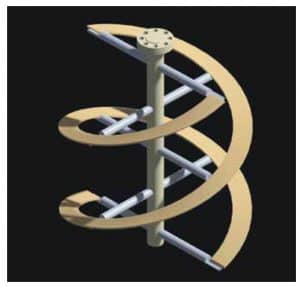

Kettős dőlésszögű, nagy átfolyású járókerekek | Forrás: https://proquipinc.com/industrial-mixing-basics-high-viscosity-mixing-impellers/

Hogyan készítsünk homogén porkeveréket?

A por és szemcsés anyagok keverése számos folyamatban fontos az élelmiszer-, gyógyszer-, papír-, műanyag- és gumiiparban. A végterméknek három fontos követelménynek kell megfelelnie: az áramlásnak, a homogenitásnak és a mintavételnek a kevertség értékeléséhez.

Általában egy keverék minőségének jellemzéséhez több mintát kell venni és elemezni kell. A keveredés mechanizmusának megértésével a mintavételi pozíciót úgy lehet megválasztani, hogy a lassan mozgó régiók vagy szakaszok hajlamosak legyenek szegregációra. A mintavételi módszereket úgy tervezték, hogy elméletileg reprezentatív mintákat adjanak, feltételezve, hogy a mintavételi hiba elhanyagolható. Mivel a porkeverék-minták eltérései a részecskeméret-eloszlással függnek össze, lehetetlen megmérni a technika abszolút hatékonyságát.

Hogy van az online monitorozásoring a keverési technológiát fejlesztő eszközök?

A keverék homogenitása rendkívül fontos a gyógyszeriparban, hogy garantálható legyen a gyógyszeranyag egyenletes eloszlása a por/granulátum keverékben. Gyakori, hogy mintavevő tolvajokat használnak a gyógyszerkeverékek mintavételéhez. A tolvajmintavételnek megvan az az előnye, hogy a minták nagy keverőkben gyűjthetők, majd az optimális keverési idő eléréséig keverhetők. Az adatfolyam-mintavételezés a tolvajok mintavételének másik alternatívája. Nem célozhatja meg azokat a helyeket, amelyekről feltételezhető, hogy nem optimális keverést biztosítanak. A mintavételi adatfolyamokat úgy tervezték, hogy reprezentatív mintákat kapjanak, nem pedig meghatározott helyekre összpontosítanak. Ha a keverékben lévő hatóanyagot a specifikáción belülinek találják, a keveréket homogénnek tekintik. Az eredményeket általában milligramm/gramm hatóanyagként fejezik ki a gyógyszerkeverékben, és a gyógyszertartalom standard deviációjaként vagy relatív szórásaként. A megbízható becsléshez számos mintát kell venni. A keverék minőségét nem lehet gyorsan meghatározni az emberek által vett mintamennyiség eltérései és az elemzés során előforduló eltérések miatt. Ma már vannak ígéretesebb alternatívák a mintavételezésre a monit keveréshezoring és a folyamat dinamikájának tanulmányozása.

A közeli infravörös (NIR) vagy inline viszkozitásmérés használata a keverési profilok valós idejű mérésére hasznos lehet a porkeverési dinamika tanulmányozásában. Ahogy az olyan érzékelők, mint a viszkoziméterek, a NIR és az adatfeldolgozás egyre fejlettebbek, egyre több paraméter figyelhető online. Ez az automatizálás a gyűjthető tesztadatok jelentős növekedéséhez vezetett, ami alaposabbá tette a statisztikai elemzést.

Milyen különböző módszerek léteznek a keverési idők kvantitatív mérésére?

- Offline mintavétel: Ha off-line elemzési technikát használnak, akkor egy kémiai markert, például egy bizonyos sót, festéket vagy savat adnak a keverőedénybe, és rendszeresen eltávolítják a mintákat. Minden mintában megmérik a marker koncentrációját, és ezekből a mérésekből következtetnek az egyenletesség mértékére. A megfelelő mintavételi rendszer telepítése nehéz lehet, és ez a technika nem megfelelő, ha a keverési idő nagyon rövid, mivel általában véges mintavételi idő van.

- Schlieren hatás alapú keverési mérések: A Schlieren-alapú technika két különböző törésmutatójú folyadék összekeverésekor keletkező fényszórásra támaszkodik.

- Hőelem alapú keverési idő mérések: A hőelem alapú keverési idő vizsgálata elvégezhető olyan folyadék hozzáadásával, amelynek hőmérséklete eltér az ömlesztett mennyiségtől.

- Vezetőképesség szonda technika: A vezetőképesség-szonda keverési ideje technika a hozzáadott folyadékban lévő elektrolitot használja markerként. A vezetőképesség-szondák a helyi vezetőképességet az idő függvényében figyelik.

- Keverési idő adatok feldolgozása: A vezetőképességi, hőelemes vagy pH-technikával gyűjtött adatokat fel kell dolgozni, hogy a vizsgált rendszerre jellemző keverési időt kapjunk.

- RTD a CSTR számára: A vezetőképesség szonda technika a folyamatos áramlású rendszerek tartózkodási idejének eloszlásának mérésére is használható úgy, hogy szondákat szerelnek fel a keverőedény be- és kimenetére.

Melyek a leggyakoribb keverési problémák a viszkozitás tekintetében?

A szilárd szuszpenzió megnehezíti a viszkozitás mérését. A szilárd szuszpenziók viszkozitását olyan viszkoziméterrel kell mérni, amely a szilárd anyagokat szuszpenzióban tartja, mivel a viszkozitást a nyírási sebességek tartományában méri.

Túl sok terelőlemez használata a tartályban akadályozhatja a keverési folyamatot. Az erősen viszkózus folyadékok természetesen zavaróak az áramlással szembeni ellenállásuk miatt, így a túl nagy vagy sok terelőlemezek alacsony vagy egyáltalán nem áramlást okoznak a tartály falainál.

Túl kicsi járókerék használata – a túl kicsi járókerekek nem hoznak létre elegendő áramlást a tartály falai közelében. A viszkózus anyagok tökéletes keverőrendszerének kialakításához elengedhetetlen a keverőlapátkerék tervezésének ismerete.

Miért kritikus a viszkozitás menedzsment az alkalmazások keverésénél?

Az átfogó és jelentős tényezők, amelyek gyakorlatilag minden keverési alkalmazásban fontosak a viszkozitás menedzsmentnél:

- Minőség: A keverék viszkozitása a kulcsfontosságú céltulajdonságok mutatója, így kritikus a minőség szempontjából. Az alkalmazástól függően a viszkozitás alapvetően meghatározza az előállított keverék kulcsfontosságú tulajdonságait. Az alulkeverés nem homogenitást eredményez, a túlkeverés pedig befolyásolja a végtermék minőségét, ezáltal folyamatosan monitorozva a viszkozitástoring nélkülözhetetlen a kívánt minőséghez. Számos keverési/keverési folyamatban folyamatos monitororing A viszkozitás nagyon fontos annak biztosításához, hogy a termék az egész folyamat során megfeleljen az előírásoknak.

- Hulladék: A túl keveredés nemcsak megváltoztathatja a végtermék állapotát, hanem idő és energia pazarlása is. A viszkozitás menedzselése a keverési folyamatban lehetővé teszi a végpont megbízható és pontos azonosítását, ezáltal a hulladékok és hulladékok számának jelentős csökkenéséhez vezethet.

- Hatékonyság: Problémamentes, valós idejű monitorozásoring A keverék viszkozitásának csökkentése sok időt és erőfeszítést takaríthat meg, ami a minta offline elemzéséhez és az ezen az elemzésen alapuló eljárási döntések meghozatalához szükséges. Számos iparágban a kezelő fokozott biztonságát eredményezi.

- Környezet: A keverési folyamat során a viszkozitás folyamatos kezelésével nem csak a termék minősége javítható, hanem optimalizálható a teljesítmény/energiafogyasztás és csökkenthető a CO2-kibocsátás is.

Más Az élelmiszer- és gyógyszeripari keverési alkalmazások szempontjai

Könnyű tisztítás. Egy másik fontos szempont a berendezés egyszerű és problémamentes tisztításának képessége. Minél könnyebb a gépet tisztítani, annál kevesebb időre van szükség az alkatrészek és gépek tisztításához, és annál gyorsabban lehet újra üzemben. A könnyen szétszerelhető gépek elősegítik a tisztítási folyamat hatékonyságát. Ennek egyik példája az, hogy az ügyfél olyan berendezéseket vásárol, amelyek kézi vagy automatikus tisztítást kínálnak (CIP), amely a töltőanyag tisztításának leghatékonyabb módja. A CIP a tisztító oldatot a gépen keresztül keresi, hogy megbizonyosodjon arról, hogy minden megnedvesedett alkatrész tiszta.

Image Source: https://www.amixon.com/en/industries/food

Könnyű rugalmasság, átállás és méretezhetőség. A gép könnyű átállása és rugalmassága szintén elengedhetetlen a hatékony csomagolási rendszerhez. Ez azt jelenti, hogy a berendezésnek képesnek kell lennie többféle tartály vagy folyadék befogadására anélkül, hogy alkatrészeket kellene cserélni. Egyes gyártók olyan gépekkel rendelkeznek, amelyek képesek többféle palackméret kezelésére egyetlen berendezés használatával, amennyiben a folyadékok viszkozitása állandó. A gépeket szintén könnyen frissíteni kell, ami különösen fontos az üzleti növekedés során.

Viszkozitásmérés és folyamat kihívások

Iparágakban a keverőkezelők felismerik a viszkozitás monitorozásának szükségességét, de ennek a mérésnek az elvégzése kihívás elé állította a folyamatmérnököket és a minőségügyi osztályokat az évek során.

Kihívások offline viszkozitásméréssel

A meglévő laboratóriumi viszkoziméterek csekély értékűek a folyamatkörnyezetekben, mivel a viszkozitást közvetlenül befolyásolja a hőmérséklet, a nyírási sebesség és más olyan változók, amelyek off-line nagyon eltérnek az in-line értékektől. Az off-line viszkozitásmérés feltétele gyakran egy nem kevert minta, amely esetleg nem ad valós képet a bevonat folyási ellenállásáról, viszkozitásáról. A laboratóriumban vizsgálandó minták gyűjtése és a laboratóriumi leletek alapján folyamatbeli döntések meghozatala rendkívül körülményes, időigényes és rendkívül nem hatékony lehet. Elég pontatlan, következetlen és még tapasztalt kezelővel sem megismételhető.

Kihívások rotációs viszkoziméterekkel

A rotációs viszkoziméter a keverék viszkozitását monitoronként mérioring az a nyomaték, amely egy orsó állandó fordulatszámú forgatásához szükséges a folyadékban. A viszkozitásmérés elve a következő: a nyomaték, amelyet általában a motor reakciónyomatékának meghatározásával mérnek, arányos az orsó viszkózus ellenállásával, és így a folyadék viszkozitásával. Ez a technika azonban több problémát vet fel, mint amennyit megold:

- Nyomaték monitororing a tápáram mérésével történik a keverési folyamat során. A motor betáplált teljesítményének ingadozása a méréseket teljesen megbízhatatlanná teszi, így nehéz ellenőrizhető szinten tartani a költségeket, és nagyobb mennyiségű hulladékbeton keletkezik. Az áramingadozások szabályozása megbízhatóbb áramforrásra való átállással generátor formájában nagyon költséges megoldás lehet.

Mivel az orsó forog, a tengelyen lévő nyomatékérzékelőhöz csatlakoztatott vezetékek felcsavarodnak és bepattanhatnak. A csúszógyűrűk alternatívák lehetnek, de nem ideálisak az üzembe helyezési idő, a költségek és az elkerülhetetlen kopás miatt.

RheonicsMegoldások a keverési teljesítmény javítására

Az automatizált és folyamatos in-line viszkozitásmérés kulcsfontosságú a betonkeverékhez. Rheonics a következő megoldásokat kínálja a betonkeverési folyamathoz:

- Sorban Viszkozitás mérések: RheonicsSRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: RheonicsSRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az SRV-n vagy SRD-n keresztüli automatizált, soron belüli viszkozitásmérés kiküszöböli a mintavételi és labortechnikai eltéréseket, amelyeket a hagyományos módszerekkel a viszkozitásmérésnél használnak. RheonicsAz érzékelőket szabadalmaztatott torziós rezonátorok hajtják. Rheonics A kiegyensúlyozott torziós rezonátorok, valamint a szabadalmaztatott 3. generációs elektronika és algoritmusok ezeket az érzékelőket pontossá, megbízhatóvá és megismételhetővé teszik a legmostohább üzemi körülmények között is. Az érzékelő egy sorba van elhelyezve, így folyamatosan méri a keverék viszkozitását. A betonkeverék konzisztenciája az adagolórendszer automatizálásával biztosítható egy vezérlőn keresztül folyamatos valós idejű viszkozitásmérésekkel. Mindkét érzékelő kompakt kialakítású az egyszerű OEM és utólagos telepítés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Kellékanyagok nélkül az SRV és az SRD rendkívül könnyen kezelhető.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a „folyékonyságról” - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Szerelje be közvetlenül a tartályba, vagy végezzen inline méréseket a bypass vezetéken

Telepítse az érzékelőt közvetlenül a folyamatáramba, hogy valós idejű viszkozitás- (és sűrűség-) méréseket végezhessen. Az érzékelő bemeríthető a by-pass vezetékbe; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

kezel adagolás / töltés hatékonyabban csökkentheti a költségeket és növelheti a termelékenységet

Integrálja az SRV-t a folyamatsorba, és biztosítsa az évek közötti konzisztenciát. Az SRV folyamatosan figyeli és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és adaptív módon aktiválja a szelepeket a keverék alkotórészeinek adagolásához. Optimalizálja a folyamatot egy SRV-vel, és kevesebb leállást, alacsonyabb energiafogyasztást, kisebb meg nem feleléseket és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP) és a helyén lévő sterilizálás (SIP)

Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

Mi az a CIP? CIP (Clean In Place) rendszerek optimalizálása inline viszkozitás és sűrűség méréssel

Mi az a CIP? A CIP rendszerekben a tisztítás a rendszer szétszerelése nélkül történik. A CIP mindazokra a mechanikai és kémiai rendszerekre vonatkozik, amelyek szükségesek az élelmiszer-feldolgozáshoz szükséges berendezések előkészítéséhez, akár olyan feldolgozási folyamat után, amely normál…

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Tartályokban

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra