Bevezetés

A gyógyszeriparban a termékjelölés fokozott ellenőrzés alá esik három tényező nyomása miatt: előírások, esztétika és költségek. Az orvosi helyszíneken kezelt tabletták adagolási hibáinak és gyógyszeres hibáinak elkerülése érdekében kiváló vizuális diszkriminációval rendelkező tablettákra van szükség. A szabályozási követelményeken kívül az SODF-ek (Solid Oral Dosage Forms) gyártói által kiválasztott azonosítási sémák a márkanévre, a marketingre, a grafikara és az adagolási stratégiára vonatkozó céloktól függnek. Az azonosítási technológiai lehetőségek magukban foglalják a dombornyomást, a nyomtatást (hagyományos nyomtatás, a folyamatos tintasugaras nyomtatás és a termikus tintasugaras nyomtatás) és az ultraibolya lézerjelölést - a gyártó által választott módszer az üzleti igények kielégítéséhez kívánt / szükséges azonosítók tartalmától, formátumától és összetettségétől függ. A gyógyszergyártók számára a digitális nyomtatás megígéri a jobb márkavédelmet és a hamisítás elleni további visszatartó erejét. A dózison feltüntetett jelölések a védjegyeket, a termékneveket, az adagok erősségét és a gyártó adatait mutathatják.

Az azonosítástechnika fejlődése az okostelefonokkal és más személyes elektronikával párosítva a tárgyak internetét gyógyszerészeti tablettákkal és kapszulákkal látja el. Az adatmátrix-kódok tablettákra történő nyomtatása biztosíthatja az egyes betegeknek / alanyoknak szánt tabletták és kapszulák hitelesítését. A gyógyszerkölcsönhatásokra vonatkozó figyelmeztetéseket hatékonyan lehet kiadni tablettára nyomtatással. A betegek egyszerűen beolvashatták a tablettákat és a kapszulákat a személyazonosság ellenőrzése céljából, majd adatokat szerezhetnek egy online adatbázisból a potenciálisan veszélyes kombinációkról.

Alkalmazás

A gyógyszergyárak arra törekszenek, hogy megkülönböztesse termékeiket a versengő termékektől. A termék „kereskedelmi ruha” - fizikai tulajdonságai, például forma, méret, szín és nyomtatás - olyan tulajdonságok egyedülálló kombinációja, amely sok országban a törvény által védett szellemi tulajdonnak minősül.

A tabletta lenyomása kielégítheti a tabletta azonosításának alapvető követelményeit, azonban a lenyomat méretére és típusára korlátozott lehet a tabletta préselése. A dombornyomási technikák teszik a tablettákat szedésre és ragasztásra hajlamossá, ami a tabletta gyenge minőségéhez, valamint hiányos vagy hiányzó azonosító jellemzőihez vezet a tablettákon, ami potenciálisan az ilyen tabletták elutasításához vezet. Az UV lézer jelölés eltávolíthatatlan jelölést biztosít a fémek, műanyagok, kerámiák, kompozitok és félvezetők számára könnyedén és pontosan. A tintasugaras nyomtatás azonban továbbra is domináns azokban az alkalmazásokban, ahol színek szükségesek a logóhoz vagy a biztonsági követelményekhez (azaz sárga vagy piros). A lézerek csak szürke skálán jelölhetnek meg, így a színezés lehetetlen. Még ha a lézerek is színeket érnek el, az ismételhetőség rendkívül nehéz. A tintasugaras nyomtatás teljes RGB vagy CMYK színmintákat biztosít, és legjobban olyan jelölésekhez használható, amelyek színezését, például figyelmeztető vagy veszélyes címkék használatát igénylik - ezek rendkívül fontosak a gyógyszernyomtatásban.

A tintával kész tablettákra és kapszulákra történő nyomtatás lehetővé teszi a gyártók számára, hogy részletes logókat vagy szimbólumokat tartalmazzanak, és több színben nyomtassanak, ezzel növelve a sémák lehetséges azonosításának számát. Ez egy érett technológia, amelyet több mint 60 éve használnak. Az alapvető megközelítés az, hogy a tintát egy vésett mintából átviszik gumi tekercsre vagy betétre, majd a tablettára / kapszulára. A hagyományos nyomtatásban számos módszer létezik - a rotációs mélynyomás és a tampo nyomtatás, amelyek mind hasonló képességeket kínálnak, és főleg teljesítményükben különböznek egymástól.

A tintasugaras nyomtatás egy újabb módszer, amely a gyógyszeriparban elfogadottá vált. A legnagyobb sokoldalúságot kínálja a nyomtatási sémák és a több szín, az összetett logók és a géppel olvasható kódok tekintetében. A folyamatos tintasugaras nyomtatással a nyomtatás formátuma és az adatszekvenálás szoftver segítségével könnyen megváltoztatható. A tintasugaras nyomtatás alternatívát kínál a bevonat nélküli tabletták dombornyomásához, amelyek némelyike túl puha a dombornyomáshoz (pl. - Orally Disintegrating Tablets ODT).

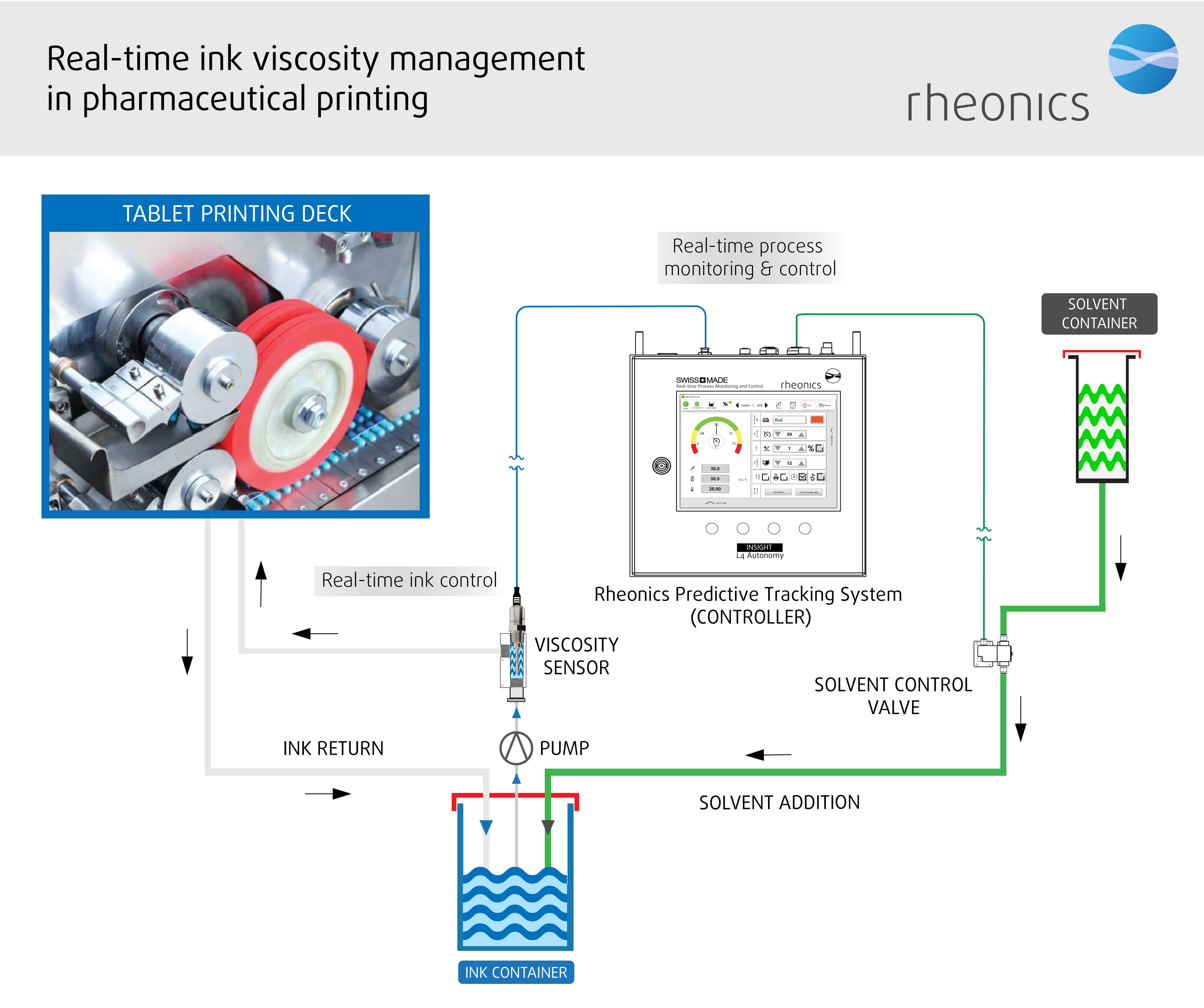

Folyamatos tintasugaras nyomtatás esetén egy recirkulációs tintaáram jut egy fúvókához, amely azt a tablettára vagy a kapszulára továbbítja. Bármely tinta, amelyet nem használt, beáramlik a tartályba. A tintacseppek a nyomtatófej rezgésével, pjezoelektromos kristály segítségével állíthatók elő, és energiájú elektródák révén eltérítik őket, hogy a termék felületére tapadjanak. A folyamat rendkívül gyors, precíz, éles lenyomatok készítéséhez, jó felbontással. A nyomtatókban használt tinta nagy része folyamatosan cirkulál, ami az oldószer veszteségéhez vezet a párolgás következtében. A használt hígítók párolgási sebessége befolyásolhatja a nyomtatási minőséget és a futóképességet. A folyamatos nyomtatási minőség biztosítása érdekében a tinta viszkozitásán alapuló ellenőrző hurkot adnak hozzá a smink oldószeréhez. A kezelőszervek lehetővé teszik az összes alkatrész működésének összehangolását a kívánt eredmények elérése érdekében.

A hatékonyság és a minőség optimalizálása érdekében feltétlenül szükséges az oldószerveszteség kompenzálása oly módon, hogy a művelet során időnként kis mennyiségű hígítót adjunk hozzá, hogy a viszkozitást a felhasználáshoz optimálisan tartsuk, amikor a körülmények diktálják.

Miért kritikus a viszkozitás menedzsment a gyógyszer-nyomtatás során?

Az átfogó és jelentős tényezők, amelyek a viszkozitás menedzselést kritikussá teszik a gyógyszeriparban:

- Nyomtatási minőség: A tablettáknak meg kell felelniük a késztermék specifikációinak és a vonatkozó kiegészítõ követelményeknek, és ez biztosítható. A viszkozitás változása mind az oldószer, mind a vízbázisú tinta tulajdonságainak jelentős változását okozza, ami befolyásolja a nyomtathatóságot, az elhalványulási ellenállást és a szárítást.

- Csökkentse a nyomtatási hibákat: A viszkozitás-szabályozás segíthet enyhíteni a tévedések gyakoriságát: ragasztás és szedés, gyenge nyomtatás (vékony vonal), széles nyomtatás (homályos és kimosott), hiányzó (hiányos) és elmosódott (foltosan megjelölt nyomtatott termék).

- Szín: A színkonzisztencia és a színsűrűség nagyon fontos a megfelelő nyomtatási minőség szempontjából. A tinta viszkozitásának ellenőrzése a kulcsa a színkonzisztencianak, mivel ez a tényező a legnagyobb változékonyságnak. A folyadék szárazanyag-tartalma a tinta jellemzője, amely színét adja. A tinta viszkozitása a folyadék szilárd anyagának százalékos mutatója.

- Költség: A helytelen viszkozitású nyomtatás nem csak a minőséget sérti. A rossz viszkozitáskezelés növeli a pigmentek és oldószerek felhasználását, befolyásolva a haszonkulcsokat.

- Hulladék: A rossz minőség miatt elutasított anyagok csökkenthetők a megfelelő viszkozitás-szabályozással.

- Hatékonyság: A kézi viszkozitás-szabályozás kiküszöbölése megszabadítja a kezelők idejét és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Környezet: A pigment és az oldószer használatának csökkentése jó hatással van a környezetre.

- Compliance: Az adagolás azonosítása segíti a termék megkülönböztetését és növeli a termék biztonságát. Talán nagyobb mértékben, mint más iparágakban, a gyógyszeres nyomtatás a legmagasabb minőségű nyomtatást követeli meg. Az olvashatóság és a kontraszt nem tárgyalható, ha a szabályozási és a nyomonkövethetőségi kódokról van szó.

Miután létrehozták a nyomtatási környezetet és a tintákat a rendeltetésszerűen beállították, általában kevés erőfeszítésre van szükség a nyomdafestékek integritásának megőrzéséhez. A folyamatos, magas színvonalú nyomtatás biztosítása érdekében a tinta viszkozitásának változását a folyamatfolyamon keresztül valós időben figyeljük, az abszolút értékek egyszerű mérése helyett a kiindulási ponttól mérve, és a viszkozitást úgy módosítva, hogy az oldószereket és a hőmérsékletet úgy tartjuk, hogy az meghatározott határok.

Folyamat kihívások

A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. Hagyományosan az operátorok a nyomdafesték viszkozitását az efflux vagy Zahn csészével mérik. Az eljárás rendetlen és időigényes, különösen, ha először a tintát kell szűrni. Ez elég pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is.

Egyes vállalatok hőkezelő rendszereket alkalmaznak arra, hogy a felhasználási pontot egy meghatározott optimális hőmérsékleten tartsák az állandó tinta viszkozitás elérése érdekében. De a hőmérséklet nem az egyetlen tényező, amely befolyásolja a viszkozitást. A nyírási sebesség, az áramlási feltételek, a nyomás és egyéb változók szintén befolyásolhatják a viszkozitás változásait. A hőmérséklet-szabályozott rendszereknek hosszú telepítési idejük és nagy lábnyomuk is van.

A hagyományos vibrációs viszkoziméterek nem kiegyensúlyozottak, és nagy tömegeket igényelnek, hogy elkerüljék a szerelőerők nagy befolyását.

Rheonics' Megoldások

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a tinta viszkozitásának szabályozásához. Rheonics a következő, kiegyensúlyozott torziós rezonátoron alapuló megoldásokat kínálja a folyamatvezérléshez és a nyomtatási folyamat optimalizálásához:

- Sorban Viszkozitás mérések: Rheonics" SRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az automata soros viszkozitásmérés az SRV vagy az SRD segítségével kiküszöböli a mintavétel és a laboratóriumi technikák azon eltéréseit, amelyeket a viszkozitásméréshez a hagyományos módszerekkel használnak. Az érzékelő sorban van elhelyezve úgy, hogy folyamatosan méri a tinta viszkozitását (és sűrűségét SRD esetén). A nyomtatási konzisztencia az adagolórendszer automatizálásával érhető el egy vezérlőn keresztül folyamatos, valós idejű viszkozitási mérésekkel. Az SRV használatával a nyomtatási folyamatban javul a tinta átvitel hatékonysága, javítva a termelékenységet, a haszonkulcsokat és a környezetvédelmi célokat. Mindkét érzékelő kompakt forma tényezővel rendelkezik az egyszerű OEM és utólagos felszerelés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Mindkét érzékelő pontos, megismételhető eredményeket kínál, függetlenül attól, hogy és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumi tömítésekre vagy mechanikus védelemre. Fogyóeszközök nélkül az SRV és az SRD rendkívül egyszerűen kezelhető.

Miután a nyomtatási környezetet létrehozták és a tintákat a megfelelő célnak megfelelően beállították, általában kevés erőfeszítést igényel a nyomtatótinták sértetlenségének megőrzése a paraméterek szigorú ellenőrzése mellett. Rheonics tinta viszkozitást szabályozó rendszerek.

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést a tintasorokba, elkerülve a további hely- vagy adapterigényt a nyomdagépen és a tintakocsikon.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, így teljesen érzéketlenek a szerelési körülményekre és a tinta áramlási sebességére. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Azonnali pontos leolvasás a nyomtatási körülményekről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A tinta viszkozitása valós időben követhető számítógépen. Egyetlen műszerfalról több érzékelőt kezelnek a gyár padlóján. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs hatása a nyomdagép rezgésének.

Könnyű telepítés és nincs szükség újrakonfigurációra / újrakalibrálásra - a legkevesebb karbantartási / leállási idő

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül, cserélje ki mind az érzékelőt, mind az elektronikát a firmware frissítése vagy a kalibrációs együttható változtatása nélkül. Könnyű szerelés. Becsavarható ¾”-os NPT-menetbe a tintavonal illesztésében. Nincsenek kamrák, O-ring tömítések vagy tömítések. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV karimás és tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és az SRD valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad minden másodpercben, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Érje el a megfelelő nyomtatási minőséget, csökkentse a költségeket és javítsa a termelékenységet

Integráljon egy SRV / SRD-t a folyamatsorba, és biztosítsa a színkonzisztenciát a nyomtatási folyamat során. Állandó színek elérése anélkül, hogy a színváltozások miatt aggódnia kellene. Az SRV (és az SRD) folyamatosan figyeli és ellenőrzi a viszkozitást (és az SRD esetében a sűrűséget), és megakadályozza a drága pigmentek és oldószerek túlzott használatát. A megbízható és automatikus tintaellátás biztosítja, hogy a prések gyorsabban működjenek, és ezzel megtakarítsák a kezelők idejét. Optimalizálja a nyomtatási folyamatot egy SRV segítségével, és kevesebb hulladéklerakási arányt, kevesebb hulladékot, kevesebb vevői panaszt, kevesebb sajtóleállítást és anyagköltség-megtakarítást eredményez. És végül is hozzájárul a jobb lényeghez és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és SRD) monitorral figyeli a tintavonalak tisztításátoring az oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV (és az SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva a teljes megfelelést a gyógyszergyártó létesítmények egészségügyi szabványainak.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Implementáció

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást és sűrűséget mérjen. Nincs szükség bypass-vonalra: az érzékelőt vonalba lehet meríteni, az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát. Optimalizálja a döntéshozatali folyamatot ismételt, egymást követő és következetes tesztek elvégzésével a folyadékon.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is.

Javasolt termék (ek) az alkalmazáshoz

• Széles viszkozitási tartomány - a teljes folyamat figyelemmel kísérése

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Hermetikusan lezárt, minden titán 5. osztályú nedvesített rész

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

• Hermetikusan lezárt, minden titán 5. osztályú nedvesített rész

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

• Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Minden fém (316L rozsdamentes acél) konstrukció

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra