Bevezetés

A polimerek a természetes termékek olcsó helyettesítőiévé váltak, és kiváló minőségű lehetőségeket kínáltak számos ipari alkalmazáshoz alacsony költségük, tulajdonságaik (nagy kémiai ellenálló képesség, magas hőmérsékleti ellenállás, nagy szilárdság / tömeg arány) és könnyűségük miatt feldolgozás. Filmszigetelésként használt szilárd, öntött forma formájában használják az autótestekhez, TV-szekrényekhez, repülőgép-alkatrészekhez, habokhoz a kávéscsészékhez és a hűtőszekrény-szigeteléshez, ruházati és szőnyegszálakhoz, ragasztókhoz, gumiabroncsokhoz és csövekhöz, festékekhez és egyéb bevonatokhoz, valamint sok más anyaghoz. egyéb alkalmazások.

A polimer extrudálás rendkívül energiaigényes, és a valós idejű monitororing Az energiafogyasztás és az olvadék minősége rendkívül szükségessé vált az új szén-dioxid-kibocsátási előírásoknak való megfelelés és a túlélés érdekében a rendkívül versenyképes műanyagpiacon.

Alkalmazás

A polimerek fröccsöntéssel, sajtolással vagy extrudálással esnek át - mindegyik megköveteli a polimer alakra való kitöltését. A feldolgozás azonban energiaigényes. Az Egyesült Királyságban a műanyag-feldolgozás villamosenergia-költsége nagyjából évi 350 millió font. A villamosenergia-fogyasztás csökkentése hatalmas megtakarításokat és a környezeti terhek jelentős csökkentését eredményezné.

A polimer feldolgozása során felhasznált energiát két szempontból lehet felosztani: a magas szintű energiagazdálkodási rendszer és az alacsony szintű gépvezérlés. A magas szintű energiagazdálkodási rendszernél az energiafelhasználás kb. 30% -kal csökkenthető a folyamatirányítással és -karbantartással. A megfelelő folyamatirányítás nélkül az olyan nem optimális működési beállítások, mint a hőmelegítés, hűtés és a feldolgozási sebesség polimer extrudálási eljárás esetén hozzájárulnak az óriási energiaveszteséghez.

A polimer olvadék sűrűsége és viszkozitása nagyon fontos fizikai-kémiai paraméterek a polimer gyártási folyamatában. Ezek nagyon jelentős tényezők, amelyek befolyásolják a gyártási költségeket és a gyártási folyamat jövedelmezőségét. A polimerek fröccsöntéssel, sajtolással vagy extrudálással esnek át - mindegyik megköveteli a polimer alakra való kitöltését.

Az anyagok soros jellemzése növeli a népszerűségét azon kutatók körében, akik számos meglévő gyártási folyamat és az új folyamatok teljesítményének javítására törekszenek. Ezen technikák alkalmazásával járó előnyök közvetlenül kapcsolódhatnak a jobb minőséghez és a csökkentett gyártási költségekhez. A reológiai mérések felhasználhatók az anyagok jellemzésére, a feldolgozhatóság meghatározására és bemeneti adatokként a számítógépes szimulációkhoz. A reológiának vannak előnyei más módszerekkel szemben, mivel érzékeny a szerkezet bizonyos szempontjaira, például a nagy molekulatömegű farok és az elágazás. Sok esetben a reológiai jellemzés sokkal gyorsabb, mint a többi.

Az extrudálás során a termék sűrűsége a legfontosabb tényező, amely befolyásolja a gyártási költségeket és a gyártási folyamat általános jövedelmezőségét. A sűrűség csökkentése csökkenti a nyersanyagköltségeket. Ha azonban a termék sűrűségét alacsonyan tartják, akkor romlik a mechanikai tulajdonságok és a geometriai pontosság. Ezért a kritikus egyensúly elengedhetetlen az anyagköltségek csökkentése érdekében, miközben megőrzi a megfelelő szilárdságot és pontosságot. A PVC hab sűrűségét az összetett adalékanyagok típusának és mennyiségének, a feldolgozási paramétereknek (hőmérséklet, csavarsebesség) vagy mindkettőjének változtatásával lehet szabályozni.

Az üzemi beállítások folyamatos módosításának fő célja az állandó olvadékminőség garantálása. A kutatások kimutatták, hogy az olvadék viszkozitása valószínűleg az olvadék minőségének legjobb mutatója (Cogswell, 1981). Viszkózusabb anyagokhoz nagyobb erőt kell alkalmazni, és más feltételeket kell beállítani, például a hőmérsékletet. A gyártóknak gondosan meg kell érteniük ezeket az információkat a megfelelő feltételek és az erőforrások legjobb felhasználása érdekében. A működési beállítások optimalizálásához valós idejű monitororing olvadékviszkozitás szükséges.

Kihívások

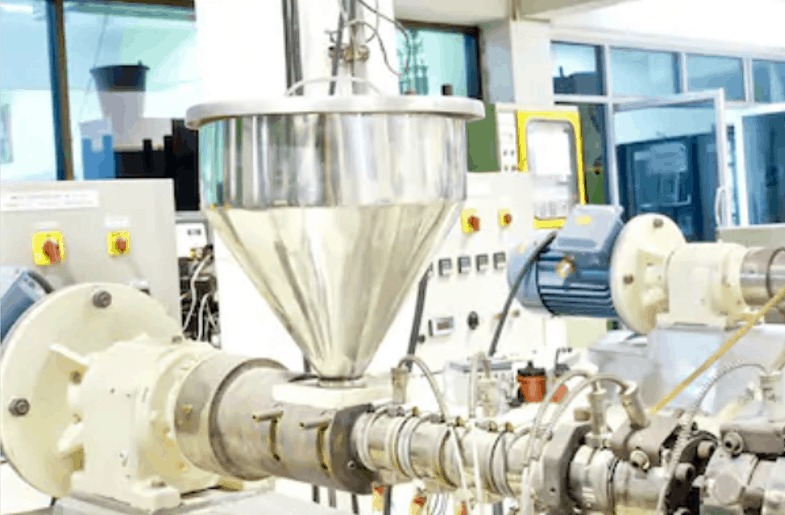

Az egy- és kétcsavaros extrudálás a legszélesebb körben alkalmazott extrudálási technika. A műanyag granulátumokat egy csavar tolja meg, amely az adagolási zónából a sajtolóba mozog, és a granulátumok olvadnak hővel a nyírófeszültség és a hordó melegítése során.

Alkalmazással kapcsolatos

A legtöbb polimer anyag rendkívül bonyolult viselkedést mutat, különösen a polimer olvadás esetén. Az alkalmazás mérést igényel nagyon nehéz körülmények között - magas nyomáson (50-100 MPa) és magas hőmérsékleten (körülbelül 150-300 ° C). A HPHT esetében magas a pontossági és megbízhatósági problémák kockázata.

Problémák a folyamatmonitorraloring motor teljesítményfelvétellel

Kevés műanyag feldolgozó vállalat figyeli az extruder motor motorfogyasztását, hogy megvizsgálja az olvadék stabilitását, a végtermék minőségét és az energiahatékonyságot. Ennek a technikának azonban néhány kihívása van:

- Minden egyes extruder számára a fogyasztásmérők telepítése drága, és a folyamatbeállításokon alapuló matematikai modellek jobb alternatíva lehetnek

- A meglévő modellek nagymértékben függenek az extruder és a polimer anyagok geometriájától, nehéz ugyanazt a modellt különböző felhasználási esetekben újraképzés nélkül használni.

Problémák a folyamatmonitorraloring olvadéknyomással

Az iparban az olvadéknyomást a csavarhegy közelében általában elfogadják az olvadékminőség fő mutatójaként. Kevés korlátozás ezzel a technikával:

- A nyomásról ismert, hogy arányos a csavar sebességével, ám ezt kissé befolyásolja az olvadék hőmérséklete, a csavar geometriája és a feldolgozandó polimer anyag.

- Az instabil olvadéknyomás ingadozást okoz az áteresztőképességnél és a végtermék minőségének változásait.

A hagyományos viszkozitásmérési technikák korlátozásai

A legtöbb polimer anyag reológiai viselkedése meglehetősen bonyolult. A viszkozitás mind nyírási, mind hőtörténeti függ. A polimer viszkozitását gyakran offline módon mérik. A polimervegyület mintáját megolvasztják és egy speciális kapilláriscsőbe (üvegviszkóméterbe) helyezik, vagy online mérések esetén az extruderrel párhuzamosan felszerelt kapilláriscsövet tartalmaznak. Mindkét módszer hosszú időtartamú késleltetést von maga után, amely abból adódik, hogy az olvadék átáramoljon a tranzitvezetéken és a kapillárison. Bizonyos esetekben viszkozimétereket szerelnek fel az extrudáló vezetékekre, amelyek mérik a szerszám falának a feszültséget a nyomásesés mérésével egy rés vagy kapilláris mentén, és az áramlási sebességet egy extra áramlásmérővel mérik. Bár ezek a módszerek viszkozitási méréseket végeznek, amelyek relevánsabbak az extrudálási folyamat szempontjából, az áramlásmérő gyakran zavarja az olvadékáramot, megváltoztatva az eredeti áramlási jellemzőket.

A hagyományos mechanikus és elektromechanikus viszkoziméterek, amelyeket elsősorban laboratóriumi mérésekre terveztek, nehezen integrálhatók a vezérlésbe és a monitorozásba.oring környezet. Az off-site laborokban végzett tesztelés jelenlegi módszertana nem optimális és drága a szállítási logisztikai kihívások és a magas fix költségek miatt. A motorban vagy kompresszorban végbemenő összetett változásokat gyakran nem lehet meghatározni egy rutin olajmintából, mert az ilyen minta által reprezentált adatok egyszerűen csak egy pillanatképet tükröznek az olaj állapotáról a mintavétel időpontjában, és a hagyományos műszereket befolyásolhatja nyírási sebesség, hőmérséklet és egyéb változók.

Miért fontos a valós idejű online reológiai mérés?

Számos motivációs előnnyel jár a költségek, a környezetvédelmi és a logisztikai szempontoktól az online valós idejű viszkozitásfigyelésig.oring polimer gyártási folyamatban. Kiváló eszköz az anyagok jellemzésére és különféle hibaelhárítási célokra. A legfontosabb előnyök a következők:

Gazdasági és logisztikai előnyök, csökkentett gyártási költségek: Az online viszkozitási elemzés csökkentené a helyszíni laboratóriumokba küldött minták számát és az ezzel járó költségeket. A helyszíni elemzések folyamatos eredményei szintén csökkentik a szállítási munkaerőt / költségeket és a mintavételi hibákat.

A reológiai mérések elősegíthetik a polimer feldolgozása során a hibaelhárítást és csökkenthetik a hibákat:

- Cápabőr: Azok az anyagok, amelyek nem nagyon nyírják el a vékonyodást, viszonylag alacsony átviteli sebességgel hajlamosak a cápabőrre. Az anyag viszkozitási információi a feldolgozási hőmérsékleten (az ajak régiójában) alapvető fontosságúak lehetnek a nyírófeszültség csökkentésében, a sajtoló hőmérsékletének növelésében vagy olyan adalékanyagok használatában, amelyek elősegítik a csúszást és megelőzik a hibát.

- Buborék instabilitása a film fújásakor: Az anyag alacsony olvadási szilárdsága ezt a hibát okozhatja. Az anyagok kiterjedt viszkozitási és / vagy olvadási szilárdsági értékei felhasználhatók a különböző anyagok buborék stabilitásának összehasonlítására és az alkalmazáshoz megfelelő anyag kiválasztására. A hűtés hozzájárulhat a buborék hőmérsékletének csökkentéséhez és ezáltal növeli az olvadék szilárdságát.

- Két polimer rossz keverése: Ha a keverésre kerülő két polimer viszkozitása közötti különbség nagy (pl. Ötször több), akkor a keverés rendkívül nehéz, mivel a mátrix által a magasabb viszkozitású diszpergált fázisra kifejtett nyírófeszültség nem elég nagy ahhoz, hogy felbomlasson. Javító lépés egy magasabb viszkozitású mátrix használata.

Jobb végtermékminőség: Az alapanyagból és a végtermékből származó reológiai mérések jellemezhetik a termék tulajdonságait, mint ütésállóság, optika, vetemedés, ridegség stb. Folyamatos monitororing segíthet észlelni az extrudálási folyamat során esetlegesen bekövetkező változásokat vagy leromlásokat.

Csökkent energiafelhasználás: A működési beállítások optimalizálásához valós idejű monitororing olvadékviszkozitás szükséges. A termelésben az erőforrások és a villamos energia optimális felhasználását a folyamatok szigorú ellenőrzése mellett valós idejű inline reológiai mérések biztosítják.

Fokozott munkavállalói biztonság: Más tényezők, például az oldószerekkel való munkavégzés egészségügyi és biztonsági követelményei, a környezet figyelembevétele és a szakemberek igénye ezen vizsgálatok elvégzésére (amelyeket laboratóriumban kell elvégezni) növelik az oldószermentes módszer nagy népszerűségét.

Gyorsabb válaszidők: Az in situ viszkozitás (és sűrűség) elemzése csökkentené / kiküszöböli a késleltetést a mintavétel és a laboratóriumi válasz beérkezése között.

Környezet: Az erőforrások felhasználása az on-line monitorozással maximalizálhatóoring rendszereket, így csökken a pazarlás, ami jót tesz a környezetnek. Fokozott fenntarthatóság a csökkentett károsanyag-kibocsátás révén.

Rheonics' Megoldások

Az automatizált, valós idejű, soros viszkozitásmérés kritikus a polimergyártásban. Rheonics a következő, kiegyensúlyozott torziós rezonátoron alapuló megoldásokat kínálja a polimerfeldolgozás folyamatszabályozására és optimalizálására:

- Sorban Viszkozitás mérések: Rheonics" SRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az SRV-n vagy SRD-n keresztüli automatizált, soron belüli viszkozitásmérés kiküszöböli a mintavételi és labortechnikai eltéréseket, amelyeket a hagyományos módszerekkel a viszkozitásmérésnél használnak. Az érzékelő egy sorba van elhelyezve, így folyamatosan méri a viszkozitást (és a sűrűséget SRD esetén). SRV/SRD használata folyamatmonitorozáshozoring növelheti a termelékenységet és növelheti a haszonkulcsot. Mindkét érzékelő kompakt kialakítású az egyszerű OEM és utólagos telepítés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Mindkét érzékelő pontos, megismételhető eredményeket kínál, függetlenül attól, hogy hogyan vagy hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Kellékanyagok nélkül az SRV és az SRD rendkívül könnyen kezelhető.

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Azonnali pontos leolvasás a folyamat körülményeiről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű viszkozitás számítógépen nyomon követhető. Egyetlen műszerfalról több érzékelőt kezelnek a gyár padlóján. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Ütés, rezgés vagy áramlási viszonyok nem befolyásolják.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül, cserélje ki mind az érzékelőt, mind az elektronikát a firmware frissítése vagy a kalibrációs együttható változtatása nélkül. Könnyű szerelés. Becsavarható ¾”-os NPT-menetbe a tintavonal illesztésében. Nincsenek kamrák, O-ring tömítések vagy tömítések. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV karimás és tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és az SRD valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad minden másodpercben, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Tiszta a helyén (CIP)

Az SRV (és SRD) monitoron keresztül figyeli a vonalak tisztításátoring az oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és ismételhető tisztítást a futtatások között, ellentétben az üvegkapillárisokkal.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást és sűrűséget mérjen. Nincs szükség bypass-vonalra: az érzékelőt vonalba lehet meríteni, az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát. Optimalizálja a döntéshozatali folyamatot ismételt, egymást követő és következetes tesztek elvégzésével a folyadékon.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is.

Javasolt termék (ek) az alkalmazáshoz

• Széles viszkozitási tartomány - a teljes folyamat figyelemmel kísérése

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Minden fém (316L rozsdamentes acél) konstrukció

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

• Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Minden fém (316L rozsdamentes acél) konstrukció

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra