- Innoválja a vakcinagyártást és -kibocsátást, hogy megoldja a szinte valamennyi oltóanyag globális hiányát

- Növelje a termelési kapacitást és lerövidítse a ciklusidőket, különösen járvány vagy világjárvány esetén

- Megbízhatóan detektálja a reakció végpontjait a bioreaktorokban a gyártás során, és használja a mérési adatokat a termék és a folyamat méretezhetőségének vizsgálatához

- Minimalizálja a költségeket és a fejlesztés és gyártás kiszámíthatatlanságát

Bevezetés

A vakcinák fejlesztését a biofolyamatokba és az analitikai technológiákba való jelentős rálátások támogatták. Az ilyen technológiák lehetővé tették a vakcinagyártók számára, hogy alacsonyabb költségek mellett folyamatosan magas terméktisztaságot és minőséget érjenek el. A biofeldolgozó iparon belül a vakcinák fejlesztése és gyártása továbbra is fontos és kihívást jelent a vakcinapiac globális növekedése miatt.

Gyors növekedésének köszönhetően a globális vakcinapiac új szereplőket vonzott. Az Egészségügyi Világszervezet (WHO) jelentése szerint 2000 és 2013 között a vakcinapiac 4 milliárd dollárról 24 milliárd dollárra nőtt. Az előrejelzések szerint 2028-ra a vakcinapiac értéke körülbelül 100 milliárd USD lesz, és 11.02%-os összetett éves növekedési rátával (CAGR) fog növekedni. Több mint 120 új termék van fejlesztés alatt, amelyek közül 60 fontos a fejlődő országok számára.

A vakcinák virágzó piacot jelentenek a biogyógyszeripar számára. Az elmúlt néhány évben azt tapasztaltuk, hogy a fúziók és felvásárlások számának növekedésével státuszuk megváltozott az iparágon belül. Az oltások terén új üzleti modellek jelennek meg, amelyek jelentős érdeklődést váltanak ki.

Bonyolultságok és kihívások

A vakcinák nagy, összetett, gyakran hibrid biológiai molekulák. Előállításuk több gyártási és formulálási lépésben történik, amelyek végterméke (vakcina vagy kombinált vakcina) gyakran számos összetevő termék (antigének vagy vakcinák) kombinációja. Bár a vakcinák élő szervezetekből származó biológiai termékek, összetettebbek, mint sok hagyományos terápia, mind összetevőiket, mind az előállításukhoz szükséges technológiát tekintve. Általában egészséges egyéneknek adják (profilaxis), míg más terápiákat egészségügyi problémákkal küzdő személyeknek adnak. Ezenkívül nehezebb kifejleszteni és előállítani, mint sok más biológiai anyagot, és ezért nehezebb „általános” formában előállítani őket. Így a vakcinatermékek nagyobb valószínűséggel megőrzik kereskedelmi értéküket.

A vakcinákat számos sejtszubsztrátum felhasználásával állítják elő (pl. emlős-, rovar-, mikrobiális és gombás sejtvonalak). Az új antigének is jellemzően új sejtszubsztrátokat igényelnek. A lista sokféle vakcinát tartalmaz, beleértve az élő gyengített vakcinákat, az inaktivált vagy méregtelenített vakcinákat, az alegység vakcinákat, a poliszacharidokat, a vírusszerű részecskéket és a fehérjekomplexeket. Minden vakcinatípusnak megvan a maga összetettségi foka, valamint a biokémiai és biológiai tulajdonságok tartománya.

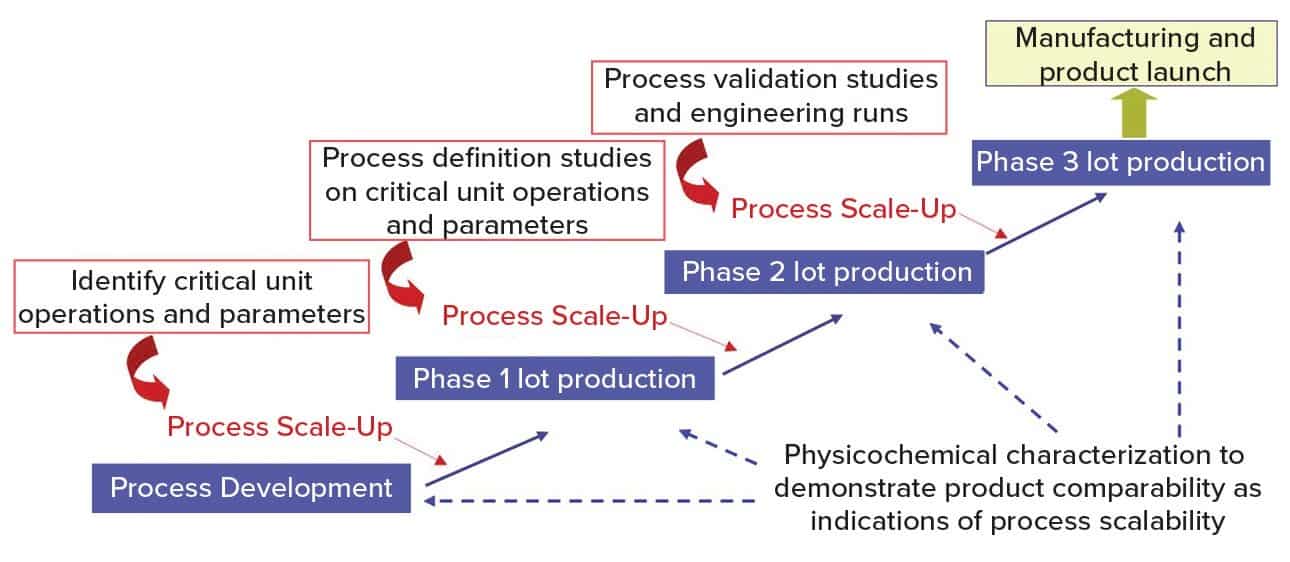

Az 1. ábra egy általános megközelítést mutat be gyógyszeranyag vakcina-eljárásának kifejlesztésére. A folyamatfejlesztés a laboratóriumi léptékben kezdődik az egység műveleteinek és paramétereinek azonosítására, majd fokozatos léptéknöveléssel (általában 20 literes fermentációban vagy sejttenyészetben) a helyes gyártási gyakorlat (GMP) anyagok előállításához az 1. fázisú klinikai vizsgálatokhoz. . A folyamatdefiníciós vizsgálatokat a kritikus egységműveleteken és paramétereken végzik kísérlettervezés (DoE) segítségével, mielőtt 200 literre skáláznák (általában a 2. fázishoz). A 3. fázis előtt (~2,000 literes méretarány) folyamatérvényesítésre és mérnöki futtatásra van szükség. A folyamatfejlesztés és a méretnövelés során a tudósok biofizikai, kémiai és biológiai jellemzést végeznek, hogy termék- és folyamatismereteket szerezzenek a termékek összehasonlíthatóságának és a folyamatok méretezhetőségének támogatása és bemutatása érdekében.

A fejlesztés fenti bonyolultságai mellett a vakcinagyártók magas költségekkel és kockázatokkal járó üzleti környezettel, más nagyobb vakcinagyártókkal való versenyrel, növekvő megfelelési és biztonsági elvárásokkal, valamint rendkívül kifinomult technológia-vezérelt platformokkal szembesülnek. Egy vakcinatermék kifejlesztése és engedélyezése általában 12–14 évig tart (2. ábra). Az összköltség meghaladhatja az 1 milliárd dollárt új fejlesztésenként, és a teljes sikerarány a korai fázistól a licencig <10% volt 2000 és 2010 között. Egy 2016-os tanulmány ~20%-os sikerarányt mutatott az 1. fázistól a licencig.

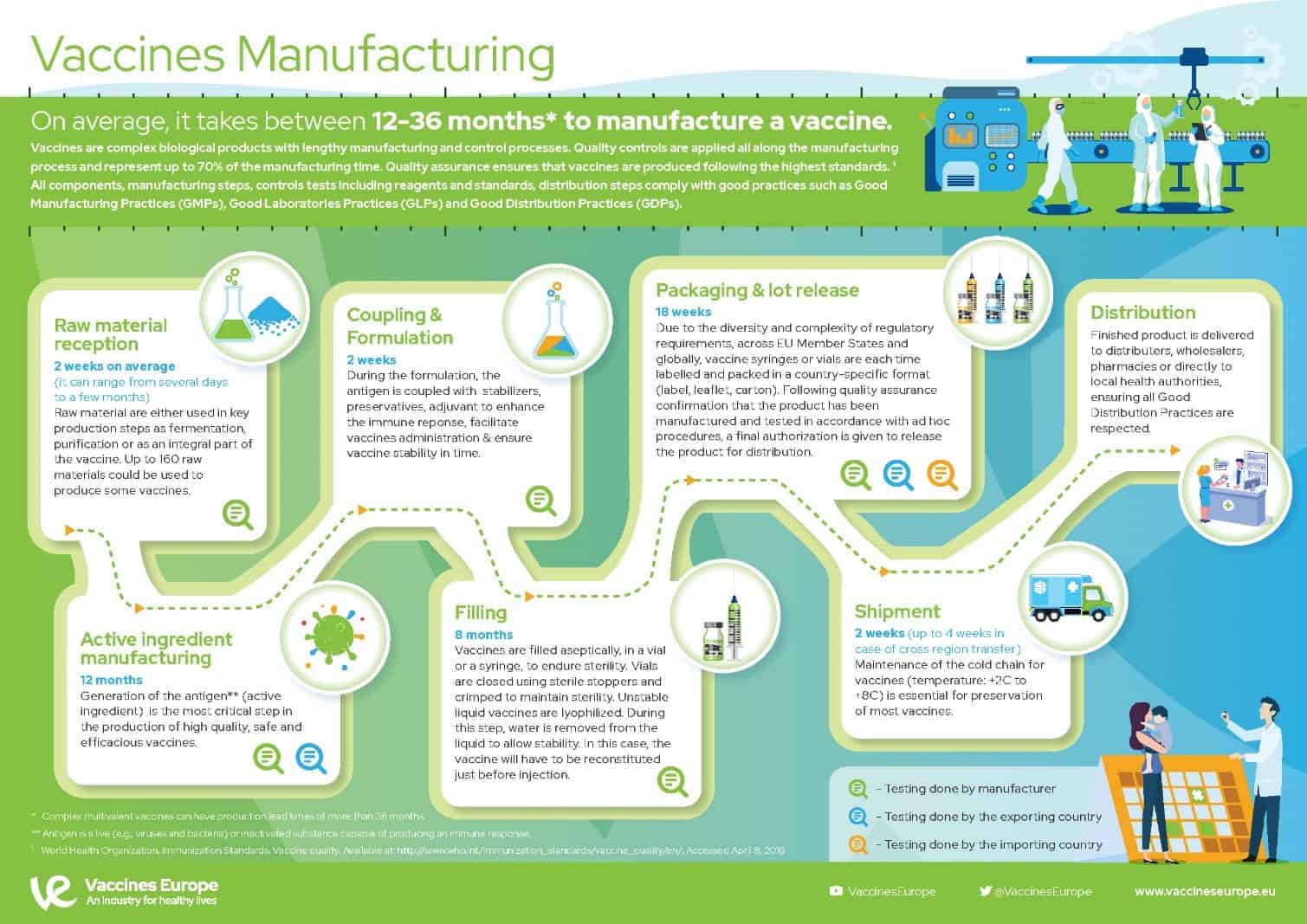

Vakcina készítése egy pillantással

Forrás: AstraZeneca | Innovatív gyártás és gyártás, hogy megfeleljünk a COVID-19 kihívásának

Ezek a kulcsfontosságú gyártási folyamatok, amelyek egy példátlan méretű vakcina létrehozásához szükségesek:

- CMC – Kereskedelmi gyártási eljárást fejlesztettek ki egy kezdeti kisléptékű folyamatból, mielőtt a gyors méretezést növelték volna a termelékenység hozamának növelése érdekében, folyamatosan biztosítva a végtermék tisztaságát. Ezt a következetes folyamatot alkalmazza minden gyártóüzem, amellyel együttműködünk.

- Vírusmag törzs és gazdasejtbank – Ezeket a kiindulási anyagokat a gyártók világszerte használják a vakcinagyártás elindításához.

- Gyógyszer – A gazdasejteket növekvő léptékű bioreaktorok sorozatában növesztjük, és megfertőzik a vírusmaggal, hogy végső vakcina molekulát állítsanak elő. A vakcina begyűjtése és tisztítása során szűrési és kromatográfiás lépések sorozatát hajtják végre.

- Gyógyszer termék - A gyógyszeranyagot pufferekkel kombinálják a végső készítmény eléréséhez, majd többadagos fiolákba töltik, amelyeket felcímkéznek és csomagolnak.

- Tesztelés és minőségellenőrzés - A gyártási folyamat során minden tételen kiterjedt tesztelést végeznek. A gyártás minden szakaszában minőség-ellenőrzési intézkedéseket alkalmaznak a következetesség és a minőség biztosítása érdekében.

Fő trendek

Változó piac: A vakcinaipar kihívást jelent, hogy alacsonyabb költségek mellett és rövidebb határidőn belül kiváló minőségű termékeket fejlesszen ki. A piac elérésének szükségessége először is rávilágít a gyors folyamatfejlesztési stratégiák és technikák fontosságára. Ez a nyomás arra késztette a vakcinaipart, hogy innovatív technológiákat alkalmazzanak. Cserébe a folyamatfejlesztési idők lerövidítése felgyorsítja az oltóanyag-termékfejlesztés általános ütemtervét, és gyorsan biztonságos és jó minőségű termékeket szállít a globális piacra.

CIP követelmények: Egyes vakcinagyártók további nehézségekkel néznek szembe. Ezek közé tartozik az, hogy kis tételekkel és változatos termékportfólióval kell dolgozni. Az oltóanyag-fejlesztők gyors reagálását és rendkívül erős összetevők használatát igénylő pandémiás járványok nagy követelményeket támasztanak a tisztítási folyamatokkal szemben.

Termékfejlesztés felgyorsítása egyszer használatos technológiával: Az egyszer használatos technológiák alkalmazása lehetőséget ad a fix költségek, a berendezések mennyiségének és a tisztítási validáció csökkentésére, miközben növeli a létesítmény és a folyamat rugalmasságát, valamint felgyorsítja a folyamatfejlesztési időt. Az eldobható termékek kulcsszerepet játszanak a kiváló minőségű folyamatok fejlesztésével kapcsolatos ipari kihívások kezelésében, miközben csökkentik a működési költségeket.

A nettó eredmény a fejlesztési idő és a gyártási költségek általános csökkenése. Ezzel könnyebb és gyorsabb az üzemi forgalom, mint a korábbi rendszerrel, és a tárgyi eszközök, például a rozsdamentes acél fermentorok, tartályok és centrifugák validálása már nem szükséges.

A zárt rendszer bemutatja az eldobható technológia alkalmazásának előnyeit a folyamatfejlesztés felgyorsítására. Az ilyen technológiák bevezetése várhatóan csökkenti a folyamatfejlesztési időt, csökkenti a gyártási költségeket, valamint növeli a folyamatok és a létesítmények rugalmasságát, ezáltal elősegíti a gyártási tevékenységek bővítését és növeli a folyamatfejlesztés hatékonyságát.

Vakcina besorolása

A vakcina kifejlesztésének számos megközelítése létezik, de az oltóanyagok széles körben osztályozhatók az antigén(ek), a betegséget okozó szervezet ellen specifikus immunválaszt kiváltó aktív komponens(ek) előállítási módja szerint. A vakcinák lehetnek vírusosak (élő vagy inaktivált), vírusvektorok, alegységek (fehérje vagy poliszacharid) vagy nukleinsavak (DNS vagy RNS). A kombinált vakcinák tartalmazhatnak inaktivált, fehérje alapú és/vagy fehérje-konjugált poliszacharid vakcina komponenseket. A vakcinák egyéb összetevői a gyártási folyamattól és az antigén(ek) természetétől függően változnak.

- Élő attenuált vakcinák

- Inaktivált vagy elhalt vakcinák

- Alegység vakcinák

- Fehérje vakcinák

- Tiszta poliszacharid vakcinák

- Nukleinsav alapú vakcinák

Viszkozitásmérő készülék: Alkalmazási esetek a vakcinagyártásban

A megnövekedett folyamatismeret és mérési technikák ellenére a köztes és végső minőségi jellemzők ellenőrzése a gyógyszeriparban továbbra is döntően fix receptúrás megközelítésen alapul, ahol a paramétereket egyszer optimalizálják az elméleti stacionárius kimenethez, amit elfogadási mintavételi stratégiákkal kombinálnak. A valóságban a nyersanyagok tulajdonságaiban, a berendezések fizikai kopással kapcsolatos állapotában és a változó környezeti feltételekben bekövetkező változások megjelenése hozzájárul a zavarokhoz, amelyek időben és a gyártás során a folyamatos korrekciós intézkedések iránti igényben változnak. Az anyagforgalom piaci kereslethez kapcsolódó ingadozása is zavarnak tekinthető, amelyet a termékminőség biztosítása érdekében kompenzálni kell. A hagyományos gyártási megközelítés, amely általában az automatikus szabályozási folyamatvezérlést manuális felügyelettel kombinálja, nem kompenzálja valós időben az ilyen kritikus minőségi attribútumok változásait. E kihívások leküzdése érdekében elengedhetetlen az automatizált felügyeleti folyamatvezérlés beépítése a gyártási folyamatba annak érdekében, hogy automatikusan biztosítsuk, hogy a kritikus minőségi jellemzők következetesen összhangban legyenek az elfogadási kritériumokkal, valós időben. Ez különösen fontossá válik a vakcinagyártási folyamatokban.

Poliszacharid szabályozása – Reakció végpont monitoring és adatnaplózás

A vakcina gyártójának igazolnia kell a poliszacharid módosítási fokának konzisztenciáját, akár a poliszacharid egyes tételeinek vizsgálatával, akár a gyártási folyamat validálásával. Az alkalmazott konjugációs kémiától függően a poliszacharid aktiválás mértékének konzisztenciája meghatározható az eljárás validálásának részeként, vagy tükrözhető a vakcinatételek jellemzői alapján, amelyekről a klinikai vizsgálatok során bebizonyosodott, hogy megfelelő biztonságossággal és immunogenitással rendelkeznek.

A poliszacharid méretcsökkenésének mértéke a gyártási eljárástól függ. A módosított poliszacharid átlagos méreteloszlását (polimerizációs fokát) megfelelő módszerrel kell meghatározni, és konzisztensnek kell mutatni. A molekulaméret-eloszlást minden szerotípushoz meg kell adni, megfelelő konzisztencia-határokkal, mivel a méret befolyásolhatja a konjugációs folyamat reprodukálhatóságát.

A viszkozitásérzékelők mérik a kémiai reakció előrehaladását, amely a vakcinagyártás során a savfragmentáció vagy a poliszacharid szintézis során megy végbe. A poliszacharid lánc hossza befolyásolja a viszkozitást. A viszkozitás csökkenését folyamatosan figyelni kell a reakcióidővel, megakadályozva, hogy a reakció a viszkozitási alapértéken túlmenjen. A viszkozitás megbízható, pontos és folyamatos mérésére a reakció végpontjainak kimutatása, valamint a mérési adatok rögzítése és tárolása érdekében beépített viszkoziméter használata egyszerűsítheti a gyártási folyamatokat és javíthatja a minőségellenőrzést.

Vakcina adjuváns jellemzése és minőségellenőrzés viszkozitás/sűrűség mérésekkel

Adjuvánsokat (immunerősítők vagy immunmodulátorok) évtizedek óta használnak a vakcina antigénekre adott immunválasz javítására. Az adjuvánsok vakcinakészítményekbe való beépítésének célja a specifikus immunválasz fokozása, felgyorsítása és meghosszabbítása a vakcina antigénekre adott kívánt válaszra.

A vakcina adjuváns egy olyan komponens, amely potencírozza az antigénre adott immunválaszt és/vagy modulálja azt a kívánt immunválasz felé. A kombinált vakcinák azon hatóanyagai, amelyek adjuváns hatást fejtenek ki a vakcina más hatóanyagaihoz képest, nem tartoznak ezen Útmutató hatálya alá. Szintén nem tartoznak ide a haptének hordozói, az antigének (pl. CRM197, meningococcus OMP, tetanusz toxoid és diftéria toxoid, amelyeket poliszacharidok konjugálására használnak) és segédanyagokat, például HSA-t. Egynél több adjuváns is jelen lehet a vakcina végtermékében.

Az eredményeket le kell írni az adjuváns jellemzésére használt számos paraméter értékeléséről. A kritikus paramétereket azonosítani és le kell írni. Az ilyen paraméterek valószínűleg részét képezik az adjuváns tételek rutinvizsgálatának. Más paramétereket is elemeznek az adjuváns jellemzésére, és ezek egy része a rutinvizsgálat részét is képezheti. Az adjuvánst meghatározó paraméterek az adjuváns természetétől függenek, és magukban foglalhatják, de nem feltétlenül korlátozódnak ezekre:

- kémiai összetétel (minőségi és mennyiségi)

- fizikai jellemzők (pl. vizuális megjelenés, sűrűség, viszkozitás, pH, méret és méreteloszlás, felületi töltés)

- biokémiai jellemzők

- tisztaság (pl. endotoxin tartalom, bioterhelés, gyártási maradványok)

A viszkozitás/sűrűség mérések támogathatják azokat a tudósokat, akiknek biofizikai, kémiai és biológiai jellemzést kell végezniük a vakcinatermékeken és -folyamatokon a termékek összehasonlíthatóságának és a folyamatok méretezhetőségének bizonyítása és támogatása érdekében.

Mi a jelentősége a viszkozitás minőségellenőrzésének a vakcinagyártásban?

A viszkozitás-kezelésnek széleskörű és jelentős hatásai vannak a vakcinagyártásra a következő okok miatt:

- Minőség: A reakció végpontjának kimutatására szolgáló folyamaton belüli viszkozitás-szabályozás biztosítja, hogy a vakcina specifikációi és a kiegészítő követelmények teljesüljenek. A gyártásban a tételenkénti konzisztencia biztosításához és a termék piacra kerüléséhez szükséges a minőség-ellenőrzés, amely a viszkozitás/sűrűség mérések elemzésével tehető lehetővé.

- Költség: A nem megfelelő viszkozitás következményei túlmutatnak a termék minőségén. Az anyagfelhasználás a rossz viszkozitásszabályozás következtében nő, ami negatívan befolyásolja a haszonkulcsokat.

- Hulladék: Az alacsony minőségből adódó anyagsejtések minimálisra csökkenthetők, ha a viszkozitást hatékonyan kezelik a folyamatos gyártás során.

- Hatékonyság: A kézi viszkozitásszabályozás megszüntetése laboratóriumi mérőeszközökkel felszabadítja a kezelők idejét, és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Környezet: Az anyagok és oldószerek felhasználásának csökkentése pozitív hatással lesz a környezetre.

- Teljesítés: Talán nagyobb mértékben, mint más iparágakban, a gyógyszergyártás megköveteli a legmagasabb minőségi ellenőrzést. A megfelelő összetétel és a pontosan ellenőrzött minőség nem alku tárgya, ha szabályozási és nyomon követési kódokról van szó.

- Támogatja az átállást a folyamatos gyártási folyamatra és a Pharma 4.0-ra: A viszkozitásérzékelő adatok hozzáférést biztosítanak a gyógyszergyártás digitalizálásához szükséges adatokhoz, átláthatóságot és alkalmazkodóképességet biztosítva. A rendszer tovább javítja a döntéshozatali sebességet; képes megbirkózni a kisebb tételméretekkel és szélesebb termékportfólióval – valós idejű minőségellenőrzés javítása a valós idejű minőségellenőrzés révénoring.

A viszkozitás mérésével meghatározható az oldott szilárd anyagok koncentrációja az oldatban. Monitoring A viszkozitás javítja a folyamat körülményeinek megértését, csökkenti a gyógyszerfejlesztési időt, növeli a termelési kapacitást és a stabilitást, biztosítja a termék minőségét, és segíthet igazolni az előírásoknak való megfelelést. A gyógyszergyártóknak bizonyítaniuk kell a folyamat validálását a gyógyszer felfedezésétől a gyártásig, és ez viszkozitásméréssel érhető el. A viszkozitásmérések fontosak az mRNS-sel töltött LNP intermedier és a késztermék oldatok fizikai-kémiai tulajdonságainak (sűrűség, viszkozitás, felületi feszültség, ozmolalitás, üvegesedési hőmérséklet) jellemzésében különböző hőmérsékleteken.

A folyamat kihívásai

A védőoltások előállításának növelése a komponensek keveredési problémái miatt nehézkes. A valós idejű viszkozitásmérés segíthet az ideális feldolgozási és keverési paraméterek meghatározásában a reológiai tulajdonságok elemzésével, valamint a viszkózus tulajdonságok ismeretében elősegíti a kis laboratóriumi léptékűtől a nagy ipari folyamatokig terjedő előkelő tervezést. Ezenkívül segít a minőség pontos ellenőrzésében a gyártás során. A konzisztens, kontroll alatti gyártás biztosítása érdekében a folyamat során a viszkozitás változását valós időben figyelik, az abszolút értékek mérése helyett az alapvonalból végeznek méréseket, és a viszkozitást a gyártási folyamatok (keverés, őrlés stb.) beállításával állítják be. ) és összetevőket az előállított gyógyszerek konzisztenciájának és pontosságának biztosítása érdekében.

A szacharózsűrűség mérése különösen hasznos az influenzavírus-tisztítási folyamat során. Ezekkel a megbízható mérésekkel az influenza elleni védőoltások a lehető leggyorsabban és a lehető legbiztonságosabban fejleszthetők a minőség romlása nélkül.

A meglévő laboratóriumi viszkoziméterek csekély értékűek a folyamatkörnyezetben, mivel a viszkozitást közvetlenül befolyásolja a hőmérséklet, a nyírási sebesség és más olyan változók, amelyek off-line nagyon eltérnek az in-line értékektől. Hagyományosan a kezelők laboratóriumi rotációs viszkoziméterrel vagy reométerekkel mérik a készítmények viszkozitását. Az eljárás zavaros és időigényes. Leggyakrabban a tétel már elkészült, mielőtt az eredmények megérkeznének a laborból, csökkentve az esélyeket vagy a korrekciókat. A jelenlegi hagyományos viszkozitásmérési módszerek inkonzisztens gyártáshoz, a tételek pazarlásához vezetnek, amikor azokat a valós idejű monitorozással korrigálni lehetett volna.oring. Ezenkívül a folyamatos gyártásra való átálláshoz valós idejű folyamatfelügyelet szükségesoring a készítmény viszkozitását, hogy az eljárás a határokon belül legyen.

Vibrációs műszereket használnak az in-line valós idejű monitorozáshozoring viszkozitásúak, de általában rendkívül terjedelmesek, lassan reagálnak, könnyen befolyásolják őket a külső rezgések, alapos karbantartást és kalibrálást igényelnek. A vakcinagyártási környezetben az érzékelők előtt álló kihívások közé tartozik a magas hő és páratartalom, a rendszeres tisztítási követelmények és a mérések környezeti kompenzációja.

RheonicsMegoldások

Rheonics a kategóriájában a legjobb, kiegyensúlyozott torziós rezonátoron alapuló soros viszkozimétert kínálja a folyamatszabályozáshoz és a gyógyszeripari folyamatok optimalizálásához:

- Sorban Viszkozitás mérések: RheonicsSRV egy széles skálájú, soros viszkozitásmérő készülék beépített folyadékhőmérséklet-méréssel, és képes bármely folyamatfolyamon belüli viszkozitásváltozások valós időben történő észlelésére. Használható bioreaktorokban és tartályokban a reakció végpontjainak megbízható észlelésére és a reakció automatikus leállítására bármely gyári automatizálási rendszerbe integrálva.

- Sorban Viszkozitás és sűrűség mérések: RheonicsSRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az SRV-n vagy SRD-n keresztüli automatizált, soros viszkozitásmérés kiküszöböli a mintavételi és laboratóriumi technikák eltéréseit, amelyeket a hagyományos módszerekkel a viszkozitásmérésnél használnak. Az érzékelő egy sorba van elhelyezve, így folyamatosan méri a folyamatfolyadék viszkozitását (és SRD esetén a sűrűséget). A gyártási konzisztenciát az adagolórendszer, a keverők vagy a szivattyúk automatizálásával érik el egy vezérlőn keresztül, folyamatos, valós idejű viszkozitásmérésekkel. Ha egy SRV-t használunk egy gyógyszergyártó vonalon, javul a termék konzisztenciája, javítva a termelékenységet, a haszonkulcsokat és a környezetvédelmi célokat. Mind az SRV, mind az SRD kompakt kialakítású az egyszerű OEM- és utólagos telepítéshez. Nem igényelnek karbantartást vagy újrakonfigurálást. Mindkét érzékelő pontos, megismételhető eredményeket kínál, függetlenül attól, hogy hogyan és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumitömítésekre vagy mechanikai védelemre. Az SRV és az SRD aszceptikus folyamatcsatlakozásokkal, mint például a GEA Varinline és másokkal is elérhetők. Kellékanyagok nélkül az SRV és az SRD rendkívül könnyen kezelhető.

A legtöbb gyógyszergyártó cég lassan vette át a digitális gyártási eszközöket, aggódva amiatt, hogy rendszereik, adataik és az emberek még nem voltak készen. Rheonics A megoldások azokra a kulcsfontosságú kihívásokra épülnek, amelyekkel a gyógyszeripar szereplői szembesülnek, és lehetővé teszik ezek zökkenőmentes integrációját rheonics' ipari megoldásokat az Ön folyamataiba.

A gyártási környezet kialakítása és a folyamatablakok megfelelő céljának megfelelő beállítása után általában kevés erőfeszítésre van szükség a gyártási folyamat integritásának megőrzéséhez a paraméterek szigorú ellenőrzése mellett. Rheonics viszkozitásszabályozó rendszerek.

Rheonics' Előny

Rheonics A viszkoziméterek és a sűrűségmérők számos speciálisan tervezett technológiai előnyt kínálnak a gyógyszeripar számára. Ezek tartalmazzák:

- Pharma minőségű nedvesített anyagok: AISI316L rozsdamentes acél

- Elektropolírozott nedvesített anyagok az Ra<0.4 μm/15 μ hüvelyk felületi érdesség biztosítására

- Nem használnak állati eredetű összetevőket (ADI).

- Berendezések méretezhetősége és minősítése

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi a keringető vezetékekbe való beépítést, elkerülve a további hely- vagy adapterigényt a folyamatsorokon. Mindkét érzékelő elérhető higiénikus és aszceptikus folyamatcsatlakozással.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű viszkozitás számítógépen nyomon követhető. Egyetlen műszerfalról több érzékelőt kezelnek a gyár padlóján. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. A gép vibrációjának nincs hatása.

Könnyű telepítés és nincs szükség újrakonfigurációra / újrakalibrálásra - a legkevesebb karbantartási / leállási idő

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül, cserélje ki mind az érzékelőt, mind az elektronikát a firmware frissítése vagy a kalibrációs együttható változtatása nélkül. Könnyű szerelés. Nincsenek kamrák, O-ring tömítések vagy tömítések. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV aszketikus karimával és tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Fejlett elemzés a prediktív karbantartáshoz

Az érzékelőkből származó adatok felhasználásával a meghibásodási mintázatok - a gép melyik része meghibásodik, a meghibásodás típusa és mikor - azonosítására ez az eszköz előre megjósolhatja a problémákat, lehetőséget adva a gyártási csapatoknak a gépek karbantartására, még mielőtt leállna. Ez a korai figyelmeztetés csökkenti a termelési veszteségeket és segít megelőzni a drága javításokat. A karbantartási gyakoriság optimalizálása pedig csökkenti annak költségeit is. A rendszert végponttól végpontig áttekintő vezetők gyorsan észrevehetik a problémákat és a teljesítménybeli hiányosságokat, és adatok felhasználásával azonosíthatják a kiváltó okokat.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

SRV rendelkezik a legszélesebb üzemi hatósugarával az inline folyamat viszkoziméter piacán:

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX cP-ig

SRD: Egyszeres műszer, hármas funkció - viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

- Viszkozitási tartomány: 0.5 cP-től 3,000 XNUMX cP-ig

- Sűrűségtartomány: 0 - 4 g / cm0 (4000 - XNUMX kg / m3)

Pontos kenőanyag-minőségi információkat érhet el közvetlen mérésekkel, csökkentheti a költségeket és növelheti a termelékenységet

Integráljon egy SRV / SRD-t a folyamatsorba a kenőanyagok cseréjének intervallumainak optimális ütemezéséhez és jelentős költségmegtakarítások eléréséhez. Az algoritmusok valós állapot megjóslásához való közvetett megközelítéséhez képest a kenőanyag-viszkozitásmérések valódi fizikai képet adnának a kenésről, amely lehetővé tenné az esetleges közeledő csapágy / motor meghibásodások vagy rendellenes állapotok detektálását. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és az SRD) öntisztító érzékelők - az érzékelő tisztításához a sorban lévő folyadékkal mérés közben csökkentik az ütemezett karbantartást. Az érzékelő észlel minden apró maradványt, amely lehetővé teszi a kezelő számára, hogy eldöntse, mikor tiszta a vezeték a cél érdekében. Alternatív megoldásként ezek az érzékelők információt szolgáltatnak az automatizált tisztítórendszer számára a teljes és megismételhető tisztítás biztosítása érdekében a gyártási futtatások között.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Az érzékelőt közvetlenül telepítse a folyamatfolyamba valós idejű viszkozitás és sűrűség mérések elvégzéséhez. Nincs szükség megkerülő vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Soros minőségellenőrzési helyek

- Bioreaktorokban reakciómonitoring

- A különböző feldolgozó tartályok közötti összekötő csövekben

Műszerek / érzékelők

SRV Viszkoziméter VAGY egy SRD a további sűrűség érdekében

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra