Viszkozitás standardizálása a flexográfiai nyomtatásban

Új módszer a flexo és mélynyomtatásban a legnagyobb változó ellenőrzéséhez

Bevezetés

Cégünk története során minden típusú viszkozitásérzékelőt alkalmaztunk: forgó, leeső golyós, leeső dugattyús és akusztikus hullám. A hasonlóság ezek között az érzékelők között, hogy mindegyik csészével van kalibrálva, esetünkben a DIN csésze 4 mm-es kimenettel. Önmagában ez jól működött, és jobb alternatíva hiányában a 4-es DIN csésze a flexo- és mélynyomó ipar standard mérésévé vált. 2017 decemberében, amikor jobb megoldást kerestem, kapcsolatba léptem a Rheonics Az SRV az általunk használt érzékelők alternatívájaként, amelyek túlságosan pontatlanok és nem kellően ismételhetőek voltak. 2018 januárjában megkezdtük két érzékelő tesztelését, 2018 júniusában pedig a CI nyomda mind a 8 nyomdaállomását felszereltük Rheonics SRV-k. Tavaly sok tesztet végeztünk, tapasztalatokat és új meglátásokat gyűjtöttünk. Kidolgoztunk egy képletet az SRV által szállított centipoise vagy mPaS egység DIN Cup 4 másodpercre való átalakítására, mivel megszoktuk, hogy ezekkel az egységekkel dolgozunk. Néhány hónap elteltével úgy döntöttünk, hogy teljesen leállítjuk a DIN Cup egységek használatát, abból a cikkből kifejtett okokból.

A nyomdai gépek jelenlegi generációja rendkívül pontos a beállítás szempontjából (μm tartományban), és nagyon magas automatizáltsággal rendelkezik, például egy 100% -os ellenőrző rendszerrel, az anilox tekercsek és a lemezhengerek teljesen automatikus lenyomatának beállításával, az automatikus regisztrációs vezérléssel és inline spektrális színmérés. A nyomtatási folyamat legnagyobb változóját, a tinta viszkozitását azonban még mindig egy kézzel mért egységgel mérik! Sok esetben még az automatikus viszkozitás-szabályozást is egy pohárral kalibrálják, mert a kezelők hozzászoktak ahhoz, hogy csészepercesekben gondolkodjanak. A gyakorlatban a viszkozitás kalibrálására gyakran nem kerül sor, mert időigényes, vagy azért, mert a poharak piszkosak vagy nem állnak rendelkezésre.

A viszkozitás nagyon fontos paraméter a nyomtatott anyag végső minőségében. Ha a viszkozitás nem megfelelő, akkor az áramlási viselkedés és a tintaréteg vastagsága változik, ami problémákat okoz a nyomtatási minőségben. Ezenkívül a rosszul beállított tinta viszkozitás túlzott tintafelhasználást okozhat.

Pontosság

Minden kezelő szokott valamilyen viszkozitásmérő csészével dolgozni. Ezeket a méréseket még soha nem szabványosították, és csak viszonylag szűk mérési tartományban, nagy hibaréssel (5-10%) "megbízhatóak". Ezen hibák egy részét maga a pohár okozza, másokat a kezelői készség függvénye. A méréseket nem lehet megismételni. A viszkozitást erősen befolyásoló hőmérsékletet nehéz szabályozni. A csésze szennyeződése és a tinták különböző sűrűsége befolyásolja a kifutási sebességet. Mindez a gyenge DIN-mérések megismételhetőségét és pontosságát eredményezi.

A gyakorlatban a hibahatár 5-10% is lehet, ami nagy sávszélességű viszkozitást jelent. Például egy tinta viszkozitása 20 s, az 5-10% közötti hibahatár 1 s és 2 s közötti sávszélességet jelent!

Hogyan működik a pontosság és ismételhetőség a Rheonics SRV összehasonlítani a DIN csésze méretekkel?

Itt van egy részlet a Rheonics SRV specifikációs lap:

| Viszkozitási tartomány | 0.4-250,000 XNUMX+ cP |

| Viszkozitás pontosság | Az olvasás 5% -a (standard) 1% és nagyobb pontosság áll rendelkezésre |

| A reprodukálhatóság | Jobb, mint az olvasás 1% -a |

| Hőmérséklet | Pt1000 (DIN EN 60751) |

| A folyamat folyadék hőmérséklete | -40-től 300 ° C-ig (575 ° F) |

| Környezeti hőmérséklet | -40 és 150 ° C közötti hőmérsékleten |

| nyomás tartomány | akár 7,500 500 psi (XNUMX bar) |

Az érzékelő működése egy rezgő elemen alapul, amely a folyadékba merül, és amelynek rezonanciáját a folyadék viszkozitása csillapítja. A Rheonics Az SRV abban különbözik a többi vibrációs érzékelőtől, hogy rezonátora teljesen kiegyensúlyozott, így a pontossága immunis a mechanikai környezettel szemben. Rendkívül robusztus, vagyis ha szükséges, egy oldószerrel átitatott ronggyal letörölve tisztítható.

A gyártó specifikációja azt mutatja, hogy széles mérési tartomány és nagyon nagy pontosságú, de mit jelent ez a gyakorlatban? Megvizsgáltuk annak pontosságát: 20 g oldószert adtunk 25 kg festékhez. Az érzékelő 0.1 mPaS viszkozitás-változást regisztrált, ami megegyezik a 02 másodperces mérési különbséggel! Ez a viszkozitás mérésének eddig ismeretlen pontossága ebben az iparágban. És mivel az SRV pontos hőmérsékletmérést tartalmaz az érzékelő elembe, lehetséges a hőmérséklet hatásainak pontos kompenzálása, amint azt a következő szakaszban leírjuk.

Megállapítottuk, hogy a kupával való munka nemcsak elavult, hanem valójában kontraproduktív. Néhány hónap múlva abbahagytuk az átalakulást csésze másodpercre, és végül megemeljük a viszkozitásmérést, amely a nyomtatás utolsó kritikus változója, és ugyanazzal a technológiai szinttel megegyezzen, mint a folyamat többi részén. Végül megérkeztünk a 21. századba.

Nem Newtoni viselkedés, tixotropia és hőmérséklet-kompenzált viszkozitás

Pontossága és ismételhetősége miatt a Rheonics Az SRV érzékelővel sok betekintést nyertünk a tinták viselkedésébe – néha többet, mint amire számítottunk. A tinta egy reológiailag összetett közeg, és az SRV némi betekintést ad ebbe a bonyolultságba, amely nem figyelhető meg a DIN csészével.

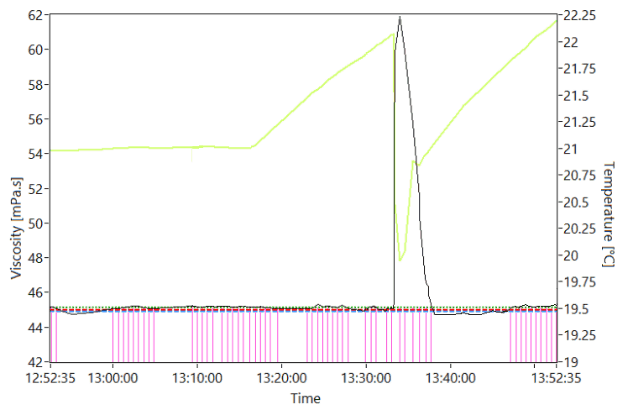

Az oldószer alapú tinták nem newtoni viselkedést mutatnak. A nyíróerő hatására viszkozitásuk megváltozik. A tinta is tixotróp, egy álló tinta, amelynek lényegesen eltérő viszkozitása van, mint a mozgásban lévő tinta. Az álló tinta viszkozitása akár 20%-kal is eltérhet a mozgó tintáétól! Ráadásul a tinta viszkozitása erősen hőmérsékletfüggő. Azokon a nyomdagépeken, amelyeken a festékek hőmérséklete nincs kondicionálva, a tinta hőmérséklete – és így a viszkozitása is – a környezeti hőmérséklet változása, de magában a présben történő hőképződés miatt is nagymértékben változhat. Az egyik első dolog, amit a Rheonics Az SRV a tinta viszkozitásának hőmérsékletfüggősége.

Építettünk egy tesztelrendezést, amely egy zárt áramlási hurokból áll, amelyben a tintát folyamatosan áramoltatják egy áramkörben, a sajtónkban lévő tinta áramköréhez hasonló sebességgel, és lassan felmelegednek. Minden másodpercben mérik a hőmérsékletet és a viszkozitást, és ez több mint ezer mérési pontot ad egy tipikus próbaüzem során.

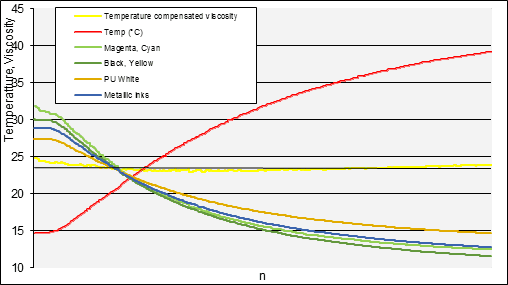

Az 1. ábrán látható grafikon számos különféle tinta (módosított nitrocellulóz-tinta sárga, bíborvörös, ezüst és poliuretánfehér) viszkozitásának hőmérsékleti függését mutatja 20 ° C hőmérsékleti tartományban. Ezen a tartományon belül a viszkozitás akár 60% -kal is eltérhet.

1. ábra: A tinta viszkozitásának hőmérsékleti függése

A viszkozitásmérés egyik legfontosabb felhasználási módja annak meghatározása, hogy mikor és mennyi hígított tintát kell hígítani annak érdekében, hogy ellensúlyozzuk az oldószer veszteséget a nyomtatás során. Az oldószer elpárologtatása növeli a festék pigmentterhelését, ami rossz nyomtatási minőséget és felesleges tintafelhasználást eredményez. Az oldószer vesztesége szintén növeli a tinta viszkozitását. Mivel azonban a viszkozitás a hőmérséklet erőteljes függvénye is, meg kell különböztetni a hőmérsékletet és a párolgást, hogy meghatározzuk az oldószer mennyiségét és ütemezését.

Hőmérséklet-kompenzáció nélkül az alacsony hőmérsékleten lévő tinta magas viszkozitási értéket adna, ami arra utal, hogy hígításra van szükség. A tinta hígítása azonban alacsonyabb színsűrűséget eredményez, mivel a nagyobb viszkozitást az alacsonyabb hőmérséklet okozta, nem pedig a nagyobb pigmentterhelés.

Az 1. ábrán bemutatotthoz hasonló grafikonok segítségével kifejlesztettünk egy algoritmust, amely lehetővé teszi a hőmérséklet viszkozitásra gyakorolt hatásának kompenzálását, és így egy „hőmérséklet-kompenzált viszkozitást” eredményezünk, amely a pigment terhelésének valódi mértéke. Ezért közvetlenül felhasználható az oldószer hozzáadásának ellenőrzésére a párolgás pótlására, mivel eltávolítja a hőmérsékletet a mérést befolyásoló változóként.

Kompenzációs algoritmusunk segítségével a teljes hőmérséklet-tartományban 1% -ra csökkentjük a hibaeltérést. Az automatikus viszkozitásszabályozásban a hőmérséklet-kompenzáció kiválasztható az egyes tintatípusokhoz. Szinte minden használt festékre meghatároztuk ezt a görbét, és speciális algoritmusunkkal meghatároztuk a hőmérséklet-kompenzációs paramétereket, lehetővé téve számunkra, hogy végül szigorúbb szabályozást érjünk el a pigment betöltése és annak a nyomtatás minőségére gyakorolt hatása felett.

2. ábra. Az SRV érzékelő cián tintával történő mérése után

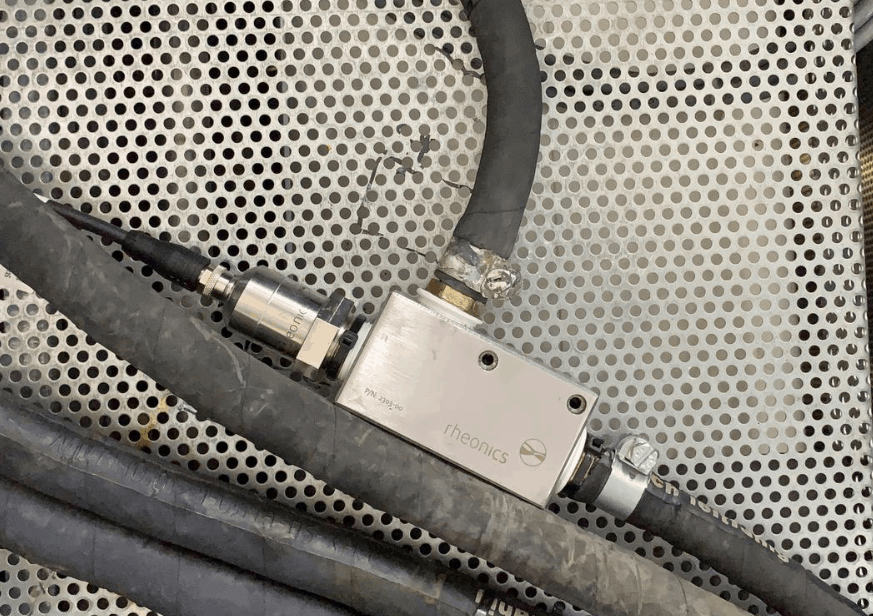

3. ábra: Tintavonalba szerelt SRV, amelyen látható Rheonics nyomtató adapter

4. ábra. Négy SRV-t telepített egy sajtológépre, egyszerű adaptercsövekkel

Telepítés

Az érzékelőt bemeneti és kimeneti nyílással ellátott csatlakozóba kell felszerelni, és a tintapumpa és az orvoskamra közötti tápvezetékbe kell felszerelni. Az olyan hatások, mint például a gép rezgései vagy a membránszivattyú nyomás pulzációi, nincs hatással az érzékelő működésére vagy a mérési pontosságra.

Az érzékelő karbantartást nem igényel - a vezetékek és az orvoskamra minden egyes tisztítási ciklusa biztosítja, hogy az érzékelő ismét tiszta legyen, mivel az automatikusan oldódik. Amint az a 2. ábrán látható, csak nagyon vékony színfolt maradhat az érzékelőn, ami nincs hatással annak pontosságára vagy megismételhetőségére. És az érzékelő robusztus felépítése miatt minden szükséges tisztítást oldószerrel átitatott ronggyal lehet elvégezni, anélkül, hogy megsértheti az érzékelőt vagy megváltoztathatja annak kalibrálását.

Minden érzékelő külön ipari minőségű kábelekkel csatlakozik az elektronikai egységeihez, és ezek kommunikálnak egy ipari minőségű számítógéppel. A számítógép egy szelepszigetet vezérel, amely vezérli a pneumatikusan működtetett szelepeket az oldószer adagolásához. A rendszer tartalmaz egy érintőképernyőt a kezelőpanel mellett, amely az intuitív felhasználói felületet működteti Rheonics viszkozitásszabályozó szoftver, Inksight. A felhasználói felület kialakításánál nyilvánvaló volt, hogy áttekinthetőnek, intuitívnak, hatékonynak és gyorsan kezelhetőnek kell lennie. Az interfészen megjelenik egy műszerfal, amelyen a kezelő az összes állomás viszkozitását figyelheti. Az érintésérzékeny kezelőszervek lehetővé teszik a kezelő számára az egyes állomások be- és kikapcsolását, lehetővé teszik az automatikus vezérlést és a viszkozitási határértékek beállítását. Egy külön állomás hub egy kijelzőre vált, amely figyeli a viszkozitást az idő múlásával, és lehetővé teszi az adott érzékelő és szelepek beállítását.

Ezenkívül a szoftver értesíti az operátort, ha a viszkozitási változások túl nagyok, és segít a helyes korrekció elvégzésében a probléma megoldásához.

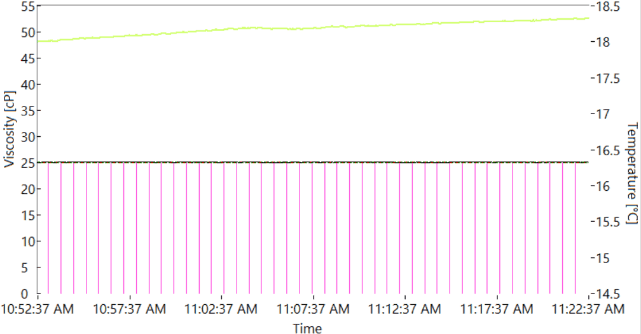

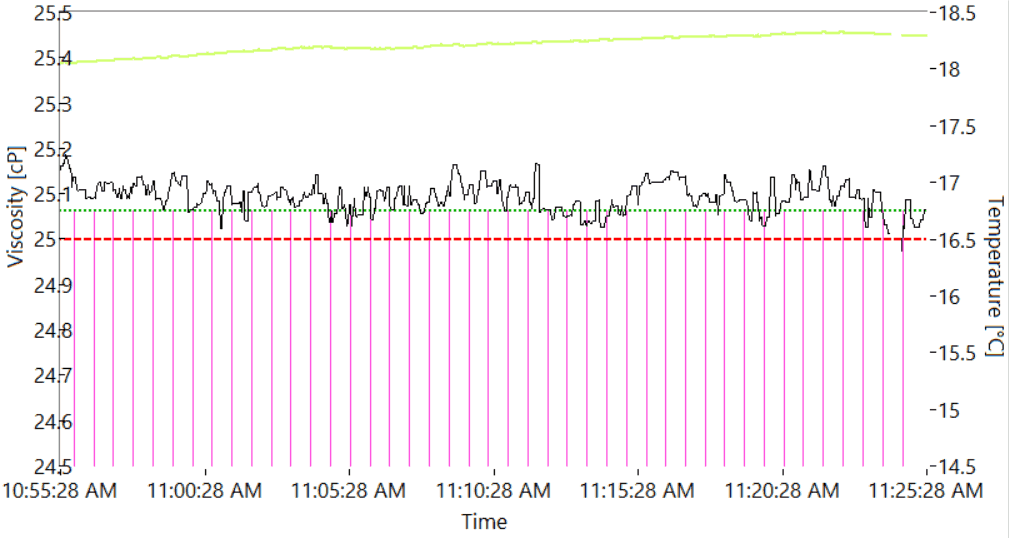

Automatikus vezérlés, CS-Control

A nyomtatás során az oldószerek folyamatosan párolognak; a párolgás növekszik a nyomtatási sebesség növekedésével és a tinta hőmérsékletének emelkedésével. Az SRV érzékelők másodpercenként egyszer mérik a viszkozitás és a tinta hőmérséklet tényleges értékét, lehetővé téve a szoftver számára, hogy kiszámolja a hőmérséklet által kompenzált viszkozitást. Ez pedig lehetővé teszi a szabályozó számára annak megállapítását, hogy a hőmérséklet-kompenzált viszkozitás a kívánt tűréshatárba esik-e. A vezérlő olyan mennyiségű oldószert ad hozzá, amely az alapjeltől való eltérés nagyságától függ. A nyomtatás során csak 0.5% eltérést lehet fenntartani a beállított ponttól. Speciális adagolószelepeket alkalmaznak, amelyek az ilyen finom szabályozás eléréséhez szükséges nagyon kis mennyiségű oldószert adhatnak hozzá. Az alábbi ábrák azonos színűek, különböző léptékűek, függőleges bíborvonallal jelzik az oldószer automatikus adagolását.

5a. Ábra Hőmérsékleten kompenzált viszkozitás és hőmérséklet az idő függvényében, durva függőleges skála

6b. Ábra Ugyanaz, mint a fentiek, kibővített függőleges skálával. A hőmérsékleten kompenzált viszkozitásváltozás kevesebb, mint 0.2 mPaS

Az SRV-alapú vezérlőrendszer rendkívül pontos, mivel gyorsan és gyakran képes kompenzálni a párolgást, amely a nyomtatási folyamat során folyamatosan jelentkezik. Az alapjeltől való nagyon kicsi eltérések elérése érdekében a rendszer harminc másodpercenként időnként 10 g oldószert fog beadni.

Ha a tintavödörbe túl nagy viszkozitású tintát adnak, a kontroll azonnal reagál, megmérve a választ minden egyes oldószer dózisnál, és az ezt követő oldószer adagolást ennek megfelelően beállítva. Végül a beállított pontot nagyon fokozatosan érik el, nagyon kevés túllépéssel. A rendkívül pontos vezérlés mellett stabil a viszkozitás, ha a tintavödör szintje nagyon alacsony, elegendő ahhoz, hogy a tintát a rendszerbe szivattyúzza.

6. ábra: A rendszer reagálása nagy mennyiségű hűvös tinta hozzáadására egy 21 fokos hőmérsékleten működő rendszerhez. C. Vegye figyelembe a hőmérséklet-kompenzált viszkozitás gyors helyreállítási idejét.

Minőségbiztosítás, fejlesztés és szabványosítás

A tapasztalt kezelő tudja, hogy milyen viszkozitást kell fenntartani az adott eljárásban használt tinta típusok esetén. Ez a tinta fajtájától függ - a Pantone színétől, valamint a különleges kihívásoktól, például a fémes és a fehér festékekkel szemben, amelyek hőmérséklete valamivel különbözik a hőmérséklettől, mint a „normál” festékek. A kívánt viszkozitás attól is függ, hogy milyen típusú hordozót nyomtatnak.

A probléma és annak megoldásának jobb megértése céljából kísérleteket végeztünk a tinta hígításának a nyomtatási minőségre és a mért tinta viszkozitására gyakorolt hatásáról. Ezekkel az eredményekkel meghatározzuk, hogy milyen viszkozitást kell fenntartani az alapfelület típusánál (papír, poliészter, polietilén, polipropilén).

Az első kísérletben 10 kg tintát 10% -kal hígítottak, sajtolót 200 méter / perc sebességgel futtatva, a poliészter fóliát megjelölték és a sajtót leállítottuk. A tintát további 3% oldószerrel hígítottuk, a tintát addig keringtettük, amíg a viszkozitás stabilizálódott, és az eljárást összesen 15 alkalommal megismételtük. A fóliát eltávolítottuk, és mind a 15 szegmenst spektrofotométerrel megmértük, és a film szegmenseiről fényképeket készítettünk a szubjektív vizuális értékelés céljából.

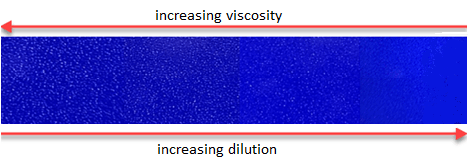

A következő összetett ábra a nyomtatási minőség vizuális megjelenését mutatja hígítások sorozatával.

7. ábra: A színsűrűség változása a tinta hígításával és a viszkozitással

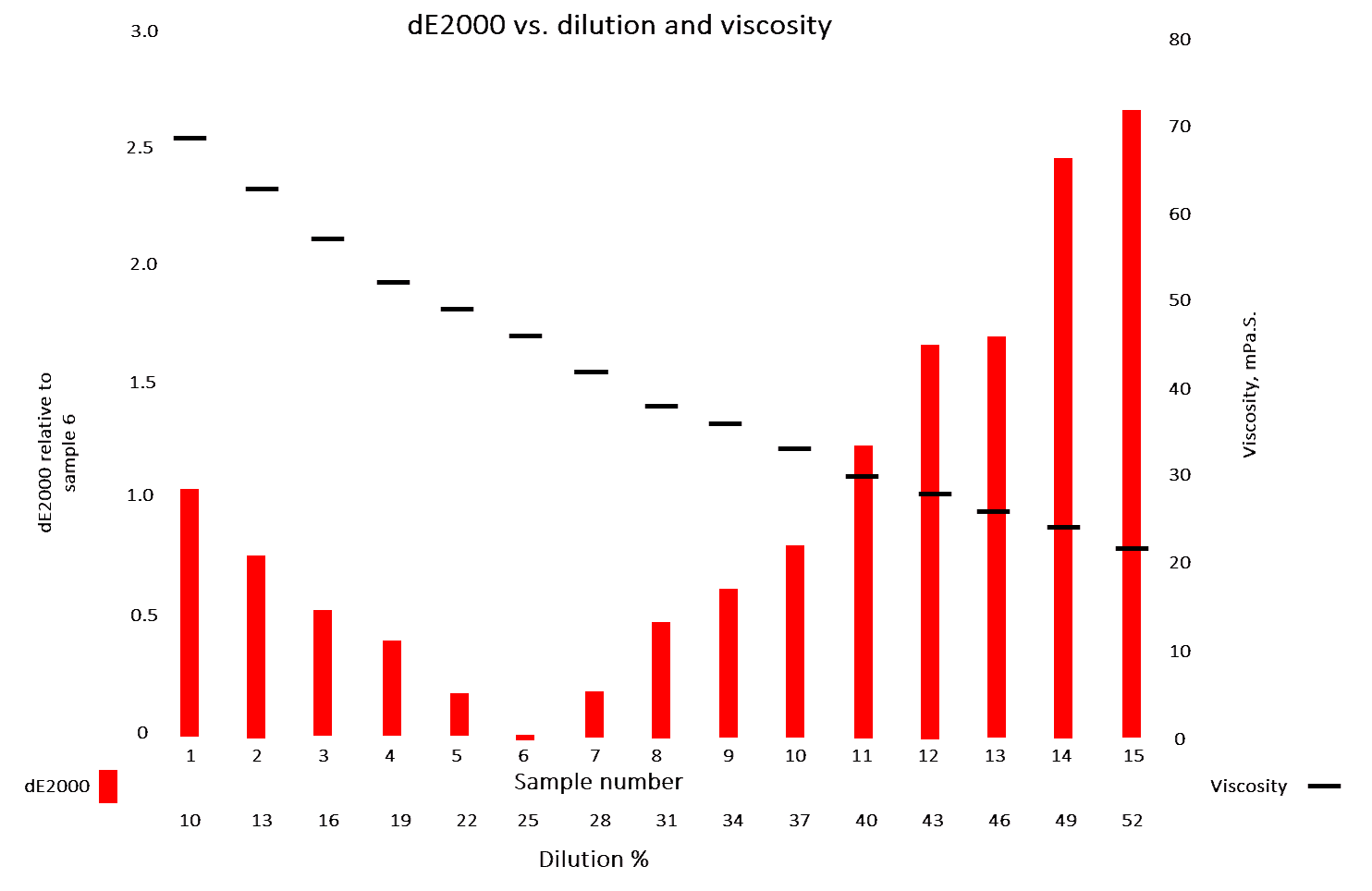

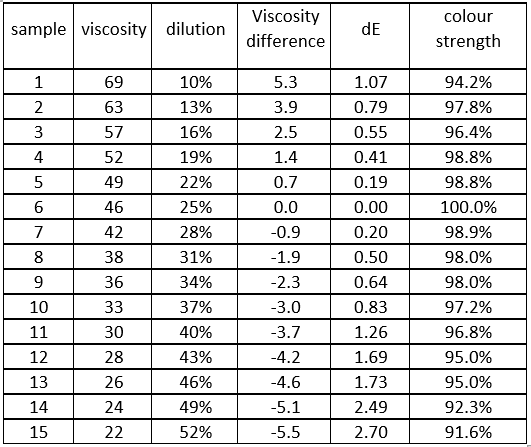

A legalacsonyabb hígításnál (legmagasabb viszkozitásnál) túl sok tinta rakódik le, és nem folyik megfelelően. Tűlyukak alakulnak ki, és az általános minőség rossz. Bár a pinolák közötti szín meglehetősen sűrű, a mért sűrűség alacsony, a lyukak nagy fényvisszaverő képessége miatt. A hígítás növekedésével csökken a viszkozitás és javul az áramlás, de csökken a pigment terhelés és a szín világosabb lesz. Minden mintát spektrofotométerrel mértünk, és összehasonlítottuk a digitális PMS referenciaértékkel. A következő chart és táblázat mutatja a dE2000 értéket és a színsűrűséget a hígítás és a viszkozitás függvényében. A viszkozitáskülönbség értékek a 6. mintára vonatkoznak, amely a célsűrűség.

8. ábra: A színsűrűség a tinta hígításának és sűrűségének függvényében. A dE2000 értékeket a 6. minta tartalmazza

Asztal 1. A dE2000 és a színerősség numerikus értékei a hígításhoz viszonyítva. A viszkozitási különbség a 6. mintához viszonyítva

Ez a kísérlet azt mutatja, hogy a Rheonics rendszerrel nagyon pontos viszkozitásszabályozás érhető el, 0.5%-os viszkozitási sávszélességgel. Nagyon kis mennyiségű oldószer kb. 30 másodpercenkénti adagolásával a rendszer lehetővé teszi a dE értékek nagyon kis eltéréseit.

E kísérletek elvégzésének idején a szokásos viszkozitási sávszélesség ± 0.5 csésze másodperc (kb. ± 2.2 mPaS) volt, a viszkozitást 5-10 percenként ellenőriztük. Az adagolt oldószer mennyisége 0.2 és 0.5 kg között volt (a festék fedettségétől, az oldószer típusától, az anilox térfogatától, a gép sebességétől és hőmérsékletétől függően).

Most megváltoztattuk a Pantone színek nyomtatásának folyamatát, mert nemcsak azt tudjuk, hogy milyen viszkozitást kell fenntartani az adott hordozótípushoz, hanem szűk tűréseket is tarthatunk ezen a viszkozitáson. Egyes hordozók nagyobb viszkozitást igényelnek, mivel a tinta túlságosan „süllyed” és így láthatóvá válik a szerkezet, ami a színszilárdság csökkenését eredményezi, míg más hordozók sima felületük és jó tintafogadásuk miatt alacsonyabb viszkozitást igényelnek. A szerzett tapasztalatokkal a Rheonics érzékelővel, pontosan tudjuk, hogy milyen viszkozitást kell fenntartani az adott hordozótípushoz (polietilén, polipropilén, poliamid, poliészter, papír és biológiailag lebomló), és tulajdonképpen magunk határoztuk meg a szabványosítást.

Az első nyomtatáskor megmérik a pantone színének sűrűségét, majd az operátor ellenőrzi, hogy a tinta viszkozitása megfelelő-e az adott hordozóhoz. (A tintát általában nem veszik előre a megfelelő értékre, mivel a hordozófelület kissé eltérhet a felület minőségétől, tehát van néhány lehetőségünk a viszkozitással játszani az optimális eredményt).

Régebbi módszer esetén, ha egy szín túlságosan magas a sűrűsége, akkor lakkkal és / vagy más anilox tekerccsel redukáltuk. Ha kétségei vannak, a viszkozitást egy pohárral ellenőrizték, ami általában szükségessé tette a vonatkozó érzékelő újrakalibrálását.

Mivel most egy megbízhatóbb mérték van a tinta kezdeti hőmérséklet-kompenzált viszkozitására, a viszkozitása azonnal automatikusan beállítható, ha a tintát a megfelelő értékre hígítjuk. Mivel a helyes viszkozitási értékeket fenntartják, ez a tinta jobb átviteléhez vezet az anilox tekercsről a nyomtatólapra és végül az aljzatra. Az anilox tekercs szennyeződése korábban is észrevehető, mivel tudjuk, hogy mely színhatást kell elérni egy bizonyos viszkozitással.

A túl magas viszkozitás rossz átvitelhez vezet, ami olyan vizuális jellemzőket eredményez, mint az átlátszóság és a „szellemkép”. A pontosabb viszkozitás miatt az anilox tekercs cellája jobban kiürül, és a tinta általában jobban áramlik, egyenletesebb tintaréteget adva és megnövekedett színerősséget adva. A növekvő sebességgel a tintaátvitel csökken, de mivel a tinta viszkozitása megfelelő és optimálisan teljesít, ezek a variációk kisebbek, mint a korábban alkalmazott módszerrel összehasonlítva, a pohárkalibrált érzékelőket használva.

Az elmúlt hat hónapban javultunk szín minőséget és képesek fenntartani a dE2000 értékek jóval kisebb eltéréseit, különösen. A szigorúbb viszkozitás-szabályozás eredménye, hogy a nyomtatási ellenőrző rendszer sokkal kevesebb hibát lát a színerősség-eltérésekben. Üzemeltetőink teljes mértékben megbíznak az érzékelők és a vezérlőrendszer pontos és megismételhető értékeiben. Ez a bizalom oda vezetett, hogy sajtónk kiváló nyomtatási minőséget ért el kicsi és nagy munkákhoz. Ezenkívül sem az érzékelők karbantartását, sem kalibrálását nem hajtottuk végre, és a kezdeti hőmérséklet-kompenzált viszkozitási paraméterek minden egyes tintán felüli mérésén túl a viszkozitásértékek további standardizálására nincs szükség. Most már tudjuk, hogy milyen viszkozitásokat kell fenntartani az adott hordozóknál. Minden új megrendelés kinyomtatása után tároljuk a viszkozitás beállított értékeket, és ezeket ugyanazon feladat ismétlődő megrendeléseihez használjuk.

Az 5% eltérés az egyik színre vonatkozik, a másikra nem. Azt hiszem, jobb kijelentés, hogy a dE értékeket sokkal jobban tudjuk fenntartani a megrendelés nyomtatásakor, és az értéket sokkal kisebb sávszélességben tartjuk. kezdő érték.

Akkor miért nem konvertálna csésze másodpercre?

Noha léteznek olyan képletek, amelyek segítségével viszkozitási értékeket mPaS-ből DIN csésze másodpercre konvertálhatunk, úgy találtuk, hogy a csésze másodperc elhagyására számos előnye van.

Mindenekelőtt megváltoztatta a viszkozitással kapcsolatos gondolkodásmódunkat. Mindaddig, amíg a kupásodpercekre gondolkodtunk, a viszkozitás szigorú ellenőrzésének lehetetlennek tűnt a feladat. Várakozásainkat korábbi tapasztalataink korlátozták, ezért alacsonyabb értéket állítottuk be, mint amennyire szükség volt az elérhetõ nyomtatási minõség eléréséhez.

Ezenkívül a kupásodpercekre való gondolkodás arra késztett minket, hogy megragadjunk egy poharat és ellenőrizzük ezen új érzékelők pontosságát, amelyekkel akkoriban ismeretlen voltunk. De az érzékelők pontosságának sokkal kevésbé megismételhető módszerrel történő ellenőrzése téves benyomást kelthet, hogy maguk az érzékelők nem ismételhetők meg! Csak akkor, amikor összehasonlítottuk a tényleges nyomtatási eredményeket az új érzékelő rendszer használatával ahhoz, amellyel megszokták, láttuk az új, ismeretlen egységek gondolkodásának valódi értékét. Ez lehetővé tette számunkra, hogy „kicsire gondoljunk”, hogy láthassuk a viszkozitás apró változásait, amelyek egyébként láthatatlanok voltak. Ezenkívül szigorúbb ellenőrzés alá engedtük viszkozitásunkat, ami közvetlen pozitív hatással volt a végtermék minőségére, amely elvégre is a fő célunk.

Ahogy a nyomtatási sebesség növekszik, és a haszonkulcsok egyre szűkülnek, sokkal fontosabbá válik az „első alkalommal megfelelő megoldás”. A kezdeti viszkozitás beállításának hibája pillanatok alatt több ezer méter hulladék keletkezését eredményezheti. A ... val Rheonics Az SRV rendszer segítségével egyszerűsíteni tudtuk nyomtatási folyamatunkat, miközben javítjuk a színminőséget és csökkentjük a hulladékot.

A sorozat következő cikkében

Ebben a cikkben a viszkozitás-monit alapvető kihívására összpontosítottunkoring és ellenőrzés, amely bemutatja a nyomtatási minőség és a tintatakarékosság szigorú ellenőrzésének előnyeit. A következő cikkben közelebbről megvizsgáljuk azokat az irányítási rendszereket, amelyek lehetővé teszik, hogy a sajtókezelő minimális beavatkozással elérje és fenntartsa ezt a minőséget. A rendszer, Rheonics A Printing Solution (RPS) egy folyamatszámítógépet és szelepvezérlést tartalmazó vezérlődobozból áll, amely közvetlenül szabályozza az oldószer hígítását a mért viszkozitás alapján. Az RPS akár 10 nyomtatóállomás befogadására képes, SRV érzékelőkkel a monitorozástoring. Az RPS hardvert egy kifinomult szoftverrendszer támogatja, amely a mért viszkozitás alapján megbecsüli a szükséges hígítást, és egy egyszerű és intuitív felhasználói felület vezérli a kívánt viszkozitás beállításához és beállításához.

Megvizsgáljuk továbbá a speciális tinták, például az UV festékek, amelyek viszkozitása nagyon érzékeny hőmérsékleten működik és viszkozitását a legjobban hőszabályozás révén lehet szabályozni.