Mi a gélesedés és a keményedés; élettartam, kúra és gélidő, munkaidő: mennyire fontos a viszkozitás?

Mi az a gélesedés?

A gélesedés / gél-átmenet egy gél képződése polimereket tartalmazó rendszerből. Az elágazó polimerek összekapcsolódhatnak a láncok között, ami fokozatosan nagyobb polimerekhez vezet. A reakciónak azon a pontján, amelyet gélpontként határozunk meg, a rendszer elveszíti a folyékonyságot és a viszkozitás nagyon nagy lesz.

A gélesedés a gél szolból történő képződésének folyamata. A szolakat vagy a nanorészecskék folyadékban történő növesztésével, vagy a nanorészecskék folyadékban történő diszpergálásával állítják elő. A gél szilárd anyag, amelyben egymással összekapcsolt nanostruktúrák szilárd hálózata folyékony közeg teljes térfogatát lefedi. A szol géllé válhat, ha a diszpergált nanorészecskék összekapcsolódva hálózatot képeznek, amely kiterjeszti a folyadékot.

A gél egy nem folyékony kolloid hálózat vagy polimer hálózat, amelyet folyadék egész térfogatában kibővít. A gélnek véges, általában meglehetősen kicsi hozamfeszültsége van.

Gelation Monitoring

Azok a folyamatok, mint a gélesedés, valós időben követhetők a kívánt körülmények között, és a mintákat megfelelő kémiai és fizikai ingereknek lehet kitenni.

A fejlesztés során gélesedés monitoring lehetővé teszi a kutatók számára, hogy megértsék az anyagok viselkedését a különböző készítményekkel kapcsolatban, hogyan reagál a reakció katalizátorok vagy adalékok hozzáadására, és hogyan változik a reakció sebessége különböző hőmérsékleteken.

Alkalmazási területek - gélek

Élelmiszer

Az ételekben való gélesedés az a folyamat, amely során a folyadék gélné alakul. A gélt szilárd anyagban szuszpendált folyadéknak tekintjük.

Az élelmiszer-fehérjék gélképző képessége fontos funkcionális jellemző az élelmiszer-előállításban. Nagyszámú fontos élelmiszer olyan gél, amelyben a gélképző összetevők fehérjék. A pektinekkel, keményítőkkel és ínyekkel együtt erős géleket alkotnak. Az élelmiszeripar különböző fehérjéket használ fel olyan gélek vagy géltartalmú termékek előállítására, amelyek különböző reológiai tulajdonságokkal, megjelenéssel és gélponttal rendelkeznek. A gélesedés alapvető folyamat a különféle élelmiszerek, tejgélek, hús- és haltermékek, egyéb húskészítmények, gyümölcskocsonyák, kenyértészták, pite- és tortadarabok, koagulált tojásfehérje és mások feldolgozásában.

Pudingok sűrítőjeként, valamint gyümölcszselatinban, cukorkákban, süteményekben, fagylaltokban, joghurtokban stb.

Zselés kockák - gélesítési viszkozitás alkalmazások az élelmiszeriparban

Kozmetikai és gyógyszerészeti alkalmazások

A szupramolekuláris poliszacharid alapú hidrogélek a közelmúltban jelentős kutatási érdeklődést váltottak ki magas szerkezeti funkcionalitásuk, alacsony toxicitásuk és kozmetikában, katalízisben, gyógyszeradagolásban, szövetmérnöki munkában és a környezetben való lehetséges alkalmazásuk miatt. A hidrogélek stabilitásának modulálása kiemelt fontosságú, különösen az ingerekre reagáló rendszerek esetében. Ez egy fehérje, amelyet egyes állatok, például tehenek vagy sertések szalagjainak, bőrének és csontjainak forralásával nyernek a vízzel. Széles körben használják samponok, kozmetikumok és arcmaszkok készítéséhez.

A géleket fényképészeti filmekben, valamint vitaminok és kapszulák bevonóanyagaként is felhasználják.

A gélek jellemzői

A gél egy kolloid rendszer, amelyben a diszpergált fázis folyékony és a diszperziós közeg szilárd. A gél jellege a folyékony közeg és a szilárd hálózat együttélésétől függ. Kevésféle gél a hidrogél, az organogél és a xerogél.

- Ez egy kolloid rendszer, amelyben a diszpergált fázis folyékony és a diszperziós közeg szilárd.

- Mozdulatlan félszilárd és méhsejtszerű felépítésű.

- Sok gél hajlamos a folyadék felszívására és duzzadására.

- Nem mutatják a Tyndall-hatást, a Brown-mozgást és az elektroforézist.

Mi a gyógyítás?

A kikeményedés olyan folyamat, amelynek során kémiai reakció (például polimerizáció) vagy fizikai hatás (például párolgás) megy végbe, amely keményebb, keményebb vagy stabilabb kötést (például ragasztókötést) vagy anyagot (például betont) eredményez.

Cure monitoring

Cure monitoring A módszerek jelentős betekintést adnak a kémiai folyamatba, és meghatározzák a folyamatlépéseket a specifikus minőségi mutatók elérése és a kikeményedett anyag mechanikai tulajdonságainak javítása érdekében (pl. hőre keményedő gyanta-mátrix kompozit anyagok esetében).

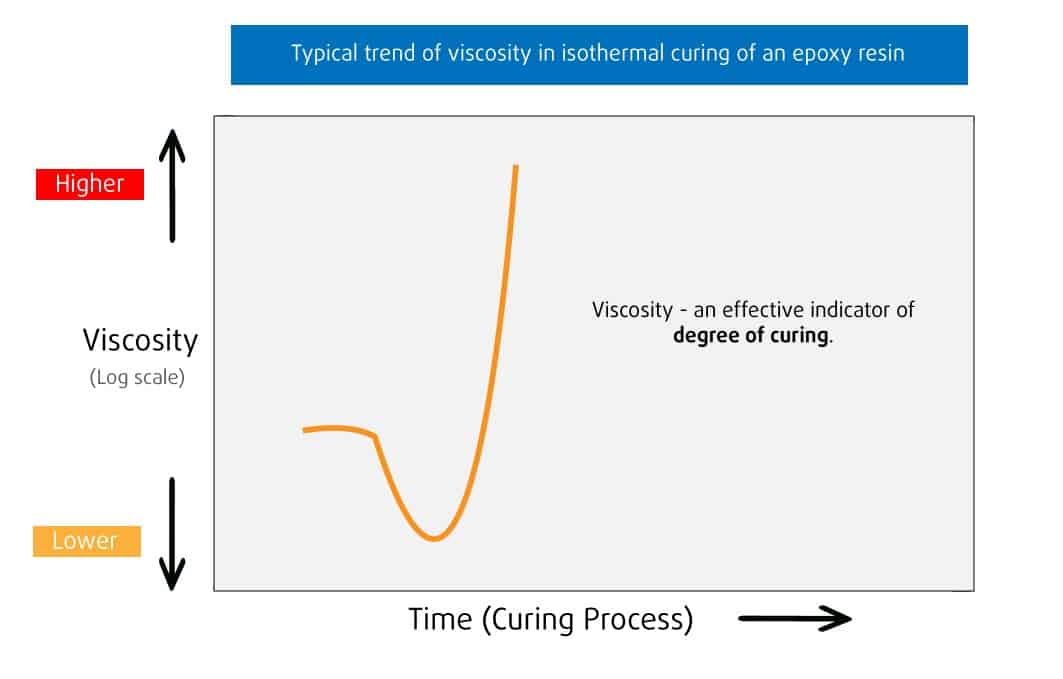

A viszkozitás a legfontosabb tulajdonság a kompozit öntés első lépésénél, a szálimpregnálásnál. Ebben a lépésben fontos a viszkozitást egy bizonyos küszöbérték alatt tartani a jó termékminőség biztosítása érdekében. Használata rheonics viszkozitás alapú monitoring rendszer segítségével ezt a viszkozitást valós időben és a szerszámban is nyomon lehet követni annak ellenőrzése érdekében, hogy a szálimpregnálás a tervezettnek megfelelően halad-e. Ezután fontos azonosítani a gélesedést és az üvegesedési hőmérséklet (Tg) alakulását.

Ragasztók és tömítőanyagok

Monitororing A ragasztók és gyanták kikeményedési foka fontos annak meghatározásához, hogy egy adott anyagtétel elérte-e a szükséges mechanikai tulajdonságokat, nem pedig pusztán a gyártó specifikációira és a folyamatparaméterek beállítására hagyatkozni. Ez fontos a fröccsöntési műveleteknél annak meghatározásához, hogy mikor biztonságos a kikeményedett rész lebontása, illetve a kompozit gyártás során annak meghatározásához, hogy a laminált rész mikor van teljesen kikeményedve.

Gyártási alkalmazások - repülőgépipar, szélenergia, autóipar

A fő alkalmazási területek a repülőgépek, autóalkatrészek, rakétatechnika, nagysebességű gépek, berendezés-alkatrészek és épületszerkezetek. Nyers gyanták, hőre lágyuló kompozitok (TPC-k) és hőre keményedő anyagok fejlesztése során a kikeményedési monitoring lehetővé teszi a kutató számára, hogy lássa, hogyan köt ki az anyag, milyen gyorsan térhálósodik a különböző készítmények hatására, hogyan reagál a reakció katalizátorok vagy adalékok hozzáadására, és hogyan változik a reakciósebesség különböző hőmérsékleteken.

A TPC-k egyedülálló lehetőséget kínálnak az OEM gyártók számára, hogy az olyan fémeket, mint az acél és az alumínium, könnyű és fejlett anyaggal helyettesítsék, amely kiváló alakíthatóságot, korrózióállóságot és szilárdságot kínál. Ezek a tulajdonságok biztosítják a TPC-k nagy keresletét, mivel lehetővé teszik a tervezők számára, hogy könnyebb repülőgépeket, gyorsabb autókat, erősebb olaj- és gázvezetékeket, szélmalmokat és turbinákat készítsenek.

Az SMC/BMC és prepreg gyártók számára a kikeményítő monitoring nagyrészt a termék konzisztenciájának ellenőrzésére szolgál, biztosítva ügyfeleik számára, hogy ezek a termékek a várt módon meggyógyulnak. A legérdekesebb gyártási alkalmazások gyakran a hőre keményedő anyagok és polimerek végső végfelhasználóinál jelentkeznek. Sok repülőgép-projekt használ kompozit anyagokat, mert nagyon könnyűek és nagyon erősek. Repülési alkalmazásokban az egyedi, nagyméretű kompozit alkatrészek különböző szakaszai a különböző vastagságok és hőmérsékleti viszonyok miatt eltérő sebességgel keményedhetnek. Cure monitoring információkkal szolgál a folyamat hőmérsékletének beállításához, így biztosítva, hogy nagy része egyenletesen megköt.

Az űrhajó-alkatrészek, például a törzsek és a hőpajzsok kompozitokat használnak a nagy szilárdság és a kis tömeg egyedülálló kombinációja miatt. Még inkább, mint a repülőgépek esetében, az űrhajókra vonatkozó biztonsági követelmények a legfontosabbak, és ezek gyógyítjákoring dokumentálni tudja, hogy egy élet- és küldetéskritikus alkatrészt specifikáció szerint gyártottak.

Üzemidő, munkaidő, gélidő, gyógyulási idő

Alkalmazható:

Különböző anyagok, például epoxik vagy más összetett gyanták, lassan keményedő ragasztók, festékek, zselatinok vagy szénhidrogén gélek, egyes kikeményedő kenőanyagok, valamint szintetikus polimerek és oldószerek keverékei.

Üzemidő, élettartam - ragasztók, epoxi, gyanták

Az élettartam és a munkaidő gyakran ugyanazt jelenti, de ez nem mindig így van.

Feldolgozhatóság az az időtartam, amely alatt a kezdeti kevert viszkozitás megduplázódik, vagy négyszeresére nő az alacsonyabb viszkozitású termékek (1000 cPs). Az időzítés a termék keverésének pillanatától kezdődik, és szobahőmérsékleten mérik.

Munkás életmásrészt az az időtartam, amely alatt az epoxi viszkozitása elég alacsony marad ahhoz, hogy egy adott alkalmazásban még mindig könnyen alkalmazható legyen egy részre vagy hordozóra. Emiatt a munkaidő alkalmazásonként változhat, sőt, az epoxi alkalmazási módja szerint is, ezért nincs egységes módszer ennek a tulajdonságnak a számszerűsítésére.

A fazékidő kalauzként szolgálhat a munkaidő meghatározásában azáltal, hogy a viszkozitás növekedésének durva ütemtervét biztosítja, emlékeztetve arra, hogy a viszkozitás minden fazékidőre megduplázódik.

Gél idő egy másik kifejezés, amelyet gyakran felváltva használnak a lejárati idővel, bár vannak bizonyos különbségek. Mindkét kifejezést arra használják, hogy leírják az epoxi keveredés után történő megvastagodását, de a gél időt gyakran magas hőmérsékleten is tesztelik. A gél időtartamát az epoxi melegítésével és annak megfigyelésével határozzuk meg, hogy mikor kezd szálkássá vagy gélszerűvé válni, bár nem teljesen megkötött. Nagy valószínűséggel nagyobb viszkozitással ér véget az üzemidő mérése. Ez az érték akkor lehet hasznos gyártási célokra, ha egy alkatrészt el kell mozgatni a kúra befejezése előtt, de nem akar eltolódni az alkatrészek elhelyezésében. Ez azonban nem szabványos minőség-ellenőrzési teszt, és szükség esetén kísérletenként meg kell határozni minden alkalmazásban.

Keményedési idő a teljes gyógyuláshoz szükséges idő hosszára utal. Sok anyagnak gyógyulási időre van szüksége a teljes gyógyuláshoz. Példák: epoxik, ragasztók, gyanták, beton stb. A gumikeverékben a kikeményedési idő az az időtartam, amely alatt elérhetik az optimális viszkozitást vagy modulust egy bizonyos hőmérsékleten. Ragasztóban annyi idő szükséges, amennyi a ragasztó teljes megkötéséhez szükséges. Ha a ragasztó nem teljesen kikeményedett, akkor a kötés meghiúsul. A kikeményedési idő nagyon hasznos az anyag tartósságának ellenőrzéséhez.

Viszkozitásmérések a minőségellenőrzéshez, az anyagok jellemzéséhez és a K + F-hez

A viszkozitásmérés rendkívül hasznos technika a minőség ellenőrzésében.

- A viszkozitás jellemzése a gélesítés során - az inline jobb elemzéssel hasznos lehet a fokozott folyamatszabályozásban.

- Az epoxik, a gyanták összetett rendszerek, széles körű alkalmazásokkal és kereskedelmi felhasználással. Az emulziók pontos jellemzése a viszkozitási adatokkal kritikus fontosságú a kívánt felhasználói tulajdonságok, a stabilitás és a teljesítmény biztosítása érdekében.

A beépített viszkoziméterrel kapott viszkozitásmérés kiváló minőségellenőrzési referenciaértéket nyújthat, és biztosítja a folyamat és a végtermék minőségbiztosítási/minőség-ellenőrzését. A viszkozitásérzékelők felhasználhatók az anyagok reológiájának/K+F-nek, valamint az epoxik, gyanták és kompozit gyanták minőségbiztosítási/minőségellenőrzésének jellemzésére, amelyeket az alkalmazások és iparágak széles körében használnak. Viszkozitás monitororing Az epoxik gélesedése során betekintést nyújthat a munkaidőbe, az anyagok felhasználási idejébe, a gélesedés idejébe és a kötési időbe.

Olvassa el a kapcsolódó alkalmazásra vonatkozó megjegyzéseinket.

Tömítőanyagok és ragasztók viszkozitása és reológia a formulálásban, tesztelésben és alkalmazásban

A ragasztókat és a tömítőanyagokat széles körben használják az építőipar, a gyártás és a karbantartás rendszerek összekapcsolására, védelmére és tömítésére. Ez az iparág…

A polimer valós idejű reológiai mérése megolvad

A polimerek a természetes termékek olcsó helyettesítőjévé váltak, és kiváló minőségű lehetőségeket nyújtottak különféle ipari alkalmazásokhoz.

Inline viszkozitásmérés polimerizációs reakciókban

A polimergyártás az alkalmazott kémia egyik legfontosabb területe, mivel jelentős számú alkalmazási ipara van…

Rheonics A sűrűségmérők és a viszkozitásmérők szondákként és átfolyórendszerként kaphatók keverőaljzatokba, tárolótartályokba, töltőterminálokba, folyamatsorokba és szállítóedényekbe történő beépítéshez. Minden Rheonics A termékeket úgy tervezték, hogy ellenálljanak a legzordabb folyamatkörnyezeteknek, a magas hőmérsékletnek, a nagyfokú ütéseknek, a vibrációnak, a csiszolóanyagoknak és a vegyszereknek.

Az SRV / SRD egyedülálló előnyei

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos leolvasás a gyártás minőségéről - Teljes rendszeráttekintés és prediktív vezérlés

Rheonics" RheoPulse a szoftver hatékony, intuitív és kényelmesen használható. A valós idejű folyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elosztott több érzékelő egyetlen irányítópultról kezelhető. A szivattyúzás nyomásának lüktetése nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs rezgés hatása.

Inline mérések, nincs szükség bypass-vonalra

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást (és sűrűséget) mérjen. Nincs szükség bypass-vezetékre: az érzékelő sorba merülhet; az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát.

ATEX és IECEx megfelelőség

Az SRV és SRD gyújtószikramentes érzékelők, amelyeket az ATEX és az IECEx tanúsított veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek. A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek. (Tovább)