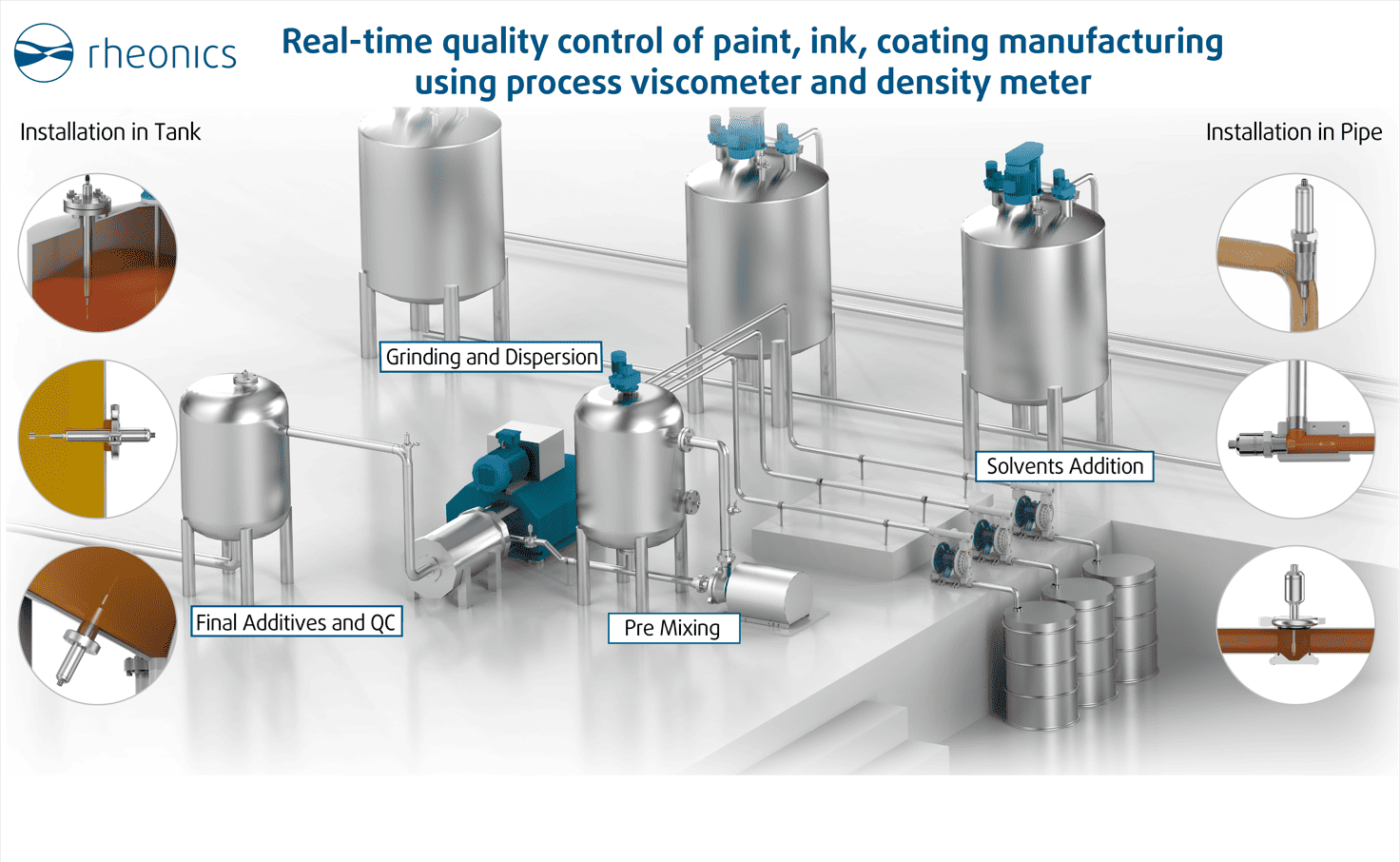

A festék-, tinta- és bevonatgyártási folyamatok hasonló lépéseket követnek, a kezdeti keveréstől a végső csomagolásig vagy tárolásig, amely csiszolási és diszperziós folyamatot igényel. Minden szakaszban, Rheonics szenzorok találnak megfelelő felhasználást.

Rheonics beépített érzékelőket kínál a viszkozitás és sűrűség mérésére a festékhez, tintához és bevonathoz szükséges összes folyamat felügyeletéhez és vezérléséhez, páratlan reprodukálhatósággal és ismételhetőséggel, lehetővé téve a folyamat teljes automatizálását kézi mintavétel nélkül.

Leírás

A festék, tinta és bevonat kifejezések egyes nyersanyagaikban és gyártási folyamataikban közösek, de különböznek sajátos tulajdonságaikban, összetételükben és végső felhasználásukban. Röviden tekintsük át mindegyiket részletesen.

festék

Homogén folyékony keverék, amelynek célja, hogy megszilárduljon, miután felviszik egy felületre. Használható a felület színezésére, védelmére vagy textúra hozzáadására, ahol felvitték. Különböző színekben és sajátos jellemzőkkel kapható, mint például magas tapadási szint, vízálló stb., amelyeket különböző végső alkalmazásokhoz terveznek. A festék pigmentekből, oldószerekből, gyantákból és egyéb adalékanyagokból áll.

Néhány piacvezető festékgyártó cég [4]:

- PPG Industries

- Sherwin-Williams

- Akzo Paint

- Nippon festék

Tinta

Folyékony vagy paszta oldat, amelyet elsősorban nyomtatásra, rajzolásra, írásra vagy felület dekoratív színezésére használnak. A tinta főként pigmentekből és kötőanyagokból, úgynevezett „hordozókból” készül, amelyek a pigmenteket hordozzák. Oldószerek, gyanták, viaszok, színezékek és egyéb adalékanyagok is használhatók a tinta vastagságának, viszkozitásának, száradási idejének és száraz megjelenésének meghatározására.

A vezető tintagyártó cégek a következők:

- Siegwerk

- Toyo Ink

- Sun Chemical

- Flint Csoport

Bevonat

A bevonatok ebben az összefüggésben minden olyan folyadékot jelentenek, amelyet egy felület lefedésére használnak ecsettel, szórással, mártással vagy hengerléssel. A kifejezés hasonló lehet a festékekhez, de több típust is magában foglal, mint például az emulziók, zománcok, lakkok stb. Tulajdonságai a tervezett végső felhasználásnak megfelelően változnak.

Festék, tinta és bevonat a különböző iparágakban

A festékeket, tintákat és bevonatokat számos iparágban használják, amint azt a következő táblázat részletezi.

1. táblázat: Festék, tinta és bevonat a különböző iparágakban

| Ipar | festék | Tinta | Bevonat |

|---|---|---|---|

| Autóipari | Szilárd festék Uretán zománc Alkid zománc Autóipari átlátszó lakk vagy átlátszó polietilén festék Fémes festék | Tamponnyomó tinta UV-re keményedő tintasugaras tinták Szitanyomó tinták Digitális nyomdafestékek | Akril lakk Ásványi alkoholos bevonatok Aceton és MEK |

| Étel és Ital | Epoxik | Élelmiszer-minőségű tinták | -- |

| Biomedical | -- | Vezetőképes tinták Bioérzékelő tinták | Biokompatibilis bevonatok Cukormáz Filmbevonat |

| Csomagolás | -- | Mélynyomó tinták Flexográfiai tinták | Ásványi alkoholos bevonatok |

Hogyan készül a festék, a tinta és a bevonatok?

A festékek, tinták és bevonatok hasonló alapanyagokból készülnek. Ezek az anyagok lehetnek pigmentek, oldószerek, gyanták, színezékek, kötőanyagok stb. Általánosságban elmondható, hogy a pigmentek adják a színt, az oldószerek megkönnyítik az alkalmazásukat, a gyanták határozzák meg a szárítási tulajdonságokat, az adalékok pedig módosítják az egyes termékek egyedi tulajdonságait. Például az autóiparban használt festékek és bevonatok teljes mértékben eltérnek a tengeri hajók gyártási folyamataiban használt festékektől és bevonatoktól, a munkakörülmények és a felületi anyagok miatt, amelyekre a festék ki lesz téve vagy felhordva.

Ezekhez a folyadékokhoz kétféle bázis létezik, ezek a víz és az oldószer. Ezek nagy hatással vannak a folyadék végső tulajdonságaira és a termék környezeti hatására.

Vízbázisú folyadékok: A vízbázisú (vízbázisú akrilok és akril latex festékek) folyadékok viszonylag új megoldások. Fő előnyük, hogy környezetbarátak, és nem jelentenek egészségügyi kockázatot az alkalmazás során történő belélegzés miatt, mivel alacsony VOC-fokuk (illékony szerves vegyületek). Felhordás után hosszabb száradási időre van szükségük, de a bevont felületek később is könnyebben tisztíthatók.

Oldószer alapú folyadékok: Az oldószer alapú folyadékok (más néven alkid vagy olaj alapú) voltak az egyetlen ismert megoldás egy ideig a múltban. Nagy mennyiségben tartalmaznak illékony szerves vegyületeket (VOC), így használatuk során környezeti és egészségügyi kockázatot jelentenek. Az így kapott rétegek jobban ellenállnak a környezetnek, ezért az ilyen típusú festékeket zord körülményekhez is használják, ha szükséges.

pigmentek

A pigmentek a festék, a tinták és a bevonatok színének (pigmentfolyamat), tömegének és egyéb kémiai és fizikai jellemzőinek meghatározására használt színes szilárd anyagok. A leggyakoribb pigmenttípusok a következők:

- Szerves pigmentek

- Szervetlen pigmentek

- Funkcionális pigmentek

- Speciális hatású pigmentek

Mindegyiknek van bizonyos viselkedése keverés közben. Például a szerves pigmentek könnyen agglomerátumokat vagy csomókat képezhetnek a keverékben, míg a szervetlen pigmentek könnyebben diszpergálhatók.

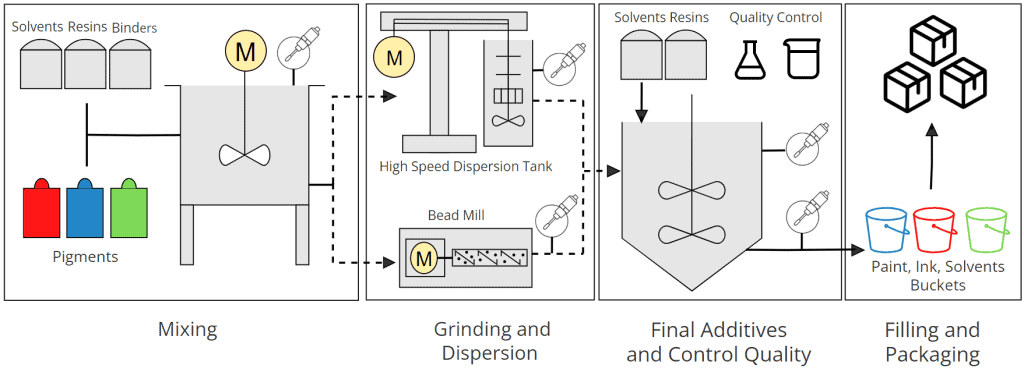

Ezeknek a termékeknek a gyártási folyamata hasonló lehet egy széles gyártási folyamatbanhart nézze meg a következőképpen.

- A folyamat azzal kezdődik, hogy a az elsődleges anyagok keverése. Például pigment (melyet többnyire részben finom szemcsés por formájában szállítanak), gyanta, oldószerek és egyéb adalékanyagok festékekhez és bevonatokhoz. Míg a tinta esetében a keverék főként kötőanyagokból és pigmentekből áll.

- A keveréket ezután diszpergálni kell, ezt az eljárást gyakran úgy emlegetik őrlés de több lépést is magában foglal, például nedvesítést és stabilizálást. Itt az a cél, hogy megtörjük a szilárd anyagok esetleges csomóit vagy agglomerációját, és a lehető legfinomabb folyadékot kapjuk. A gépek típusa és a köszörülési folyamat termékenként változik, és részletesebben a következő részekben ismertetjük.

- Minőségellenőrzések és további anyagok adhatók hozzá és keverhetők össze a végtermék meghatározott jellemzőinek megfelelően.

- Csomagolás és elosztása.

A viszkozitás és a sűrűség jelentősége a festék-, tinta- és bevonatgyártási folyamatokban

A festék, tinták és bevonatok teljes folyamata során, a gyártás, a csomagolás és az alkalmazás során a folyadék viszkozitása és sűrűsége nagy jelentőséggel bír.

A festék, a tinta és a bevonat viszkozitással és sűrűséggel kapcsolatos tulajdonságai

A viszkozitás és a sűrűség a festék, a tinta és a bevonat fontos tulajdonságai, mivel ezek határozzák meg a kulcsfontosságú tulajdonságokat, például:

- Felületi kezelés

- Réteg és végső vastagság

- Tapadás

- Festékátvitel hatékonysága

- Bevonat lerakódás

- Környezetvédelmi és munkahelyi biztonság

- Fajsúly

- Szilárd koncentráció

- Folyadék vastagsága

Valós idejű monitorozásoring valamint a festék, a tinta és a bevonat viszkozitásának és sűrűségének inline kezelése lehetővé teszi a felhasználók számára, hogy:

Kerülje a kézi mintavételt: Az offline műszerek és mérési módszerek többnyire rendetlenek, időigényesek, alacsony pontosságúak, és nem alkalmasak az egész folyamat történeti áttekintésére. Hagyja az offline eszközöket csak a minőség-ellenőrzési eljárásokhoz, de tegye lehetővé a teljes automatizálást egy valós idejű folyamatviszkoziméterrel, amely lehetővé teszi a folyamat teljes automatizálását.

Csökkentse a hibákat: Komplett monitororing A folyadék viszkozitásának mérése lehetővé teszi minden olyan eltérés kimutatását, amely jelentős változást okozhat a folyadék tulajdonságaiban. A korai felismerés korai intézkedésekhez vezet a hibák csökkentése érdekében.

Szigorúbb ellenőrzés: Valós idejű monitorozásoring A viszkozitás lehetővé teszi a felhasználó számára, hogy javítsa a vezérlőrendszereket. Az inline leolvasás azt jelenti, hogy nincs késés vagy változás a folyadék körülményeiben, amikor mérik (a hőmérséklet, nyomás és áramlás változásai befolyásolják a nem newtoni folyadék viszkozitását), ami általános korlátozás az offline viszkozimétereknél. Rheonics Az integrált vezérlési rendszer hihetetlenül szoros szabályozást tesz lehetővé a rendszerek által kiszámított kis mennyiségű oldószer hozzáadásával. Tekintse át bővebben InkSight és a PaintTrack rendszerek.

A minőség javítása: A felhasználó a szigorú ellenőrzés alapján meg tudja felelni a termékleírásokat és -tulajdonságokatoring viszkozitás és egyszerű összehasonlítás a korábbi munkák között, ami jobb minőséget tesz lehetővé a végtermékben.

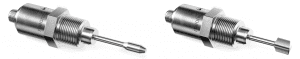

Rheonics Inline sűrűség és viszkoziméter érzékelők

Rheonics beépített érzékelőket kínál a viszkozitás és sűrűség mérésére a festékhez, tintához és bevonathoz szükséges összes folyamat felügyeletéhez és vezérléséhez, páratlan reprodukálhatósággal és ismételhetőséggel, lehetővé téve a folyamat teljes automatizálását kézi mintavétel nélkül.

A Rheonics Az SRV a viszkozitást és a hőmérsékletet, míg az SRD a sűrűséget, viszkozitást és hőmérsékletet méri soronként. Ezek a robusztus érzékelők úgy készültek, hogy különböző környezetekben is működjenek, miközben megőrzik a nagy pontosságot, valamint az ismételhető és reprodukálható leolvasásokat.

Rheonics A Type-SR érzékelők lehetővé teszik a felhasználók számára, hogy:

- Folyamatos soron belüli viszkozitás- és sűrűségméréseket végezzen a festék-, tinta- és bevonási folyamatok során.

- Kerülje el az újrakalibrálás szükségességét az érzékelő élettartama alatt.

- Kerülje el a mintavételből és a mérésből, a kimeneti viszkozitásból és a folyadék sűrűségéből adódó késéseket valós folyamatkörülmények között.

- Érje el a leolvasások nagy pontosságát és ismételhetőségét.

- Vezessen erőfeszítéseket a folyamatautomatizálás befejezésére.

Telepítése Rheonics érzékelők a festék-, tinta- és bevonatolási folyamatokban

A Rheonics A Type-SR érzékelőket a gyártási folyamatok és a festékek, tinták és bevonatok végső alkalmazásai során több ponton használják. Az SRV és SRD érzékelő szondája a következő alapvető telepítési követelményekkel rendelkezik:

A telepítés alapvető szempontjai Rheonics Type-SR érzékelők csővezetékekben:

Az SRV és SRD olyan membránszivattyúkkal is beépíthető a vezetékekbe, amelyek esetleg nem biztosítanak folyamatos áramlást.

Amit mindig fontos figyelembe venni, az az, hogy az érzékelő szonda érzékelési területét ne takarja el, és csak a kérdéses folyadék vegye körül.

Az SRD érzékelő szondának van egy követelménye az érzékelő csúcsának az áramlási vezetékhez viszonyított tájolásával kapcsolatban. Ez a csővezetékek merőleges beépítésére vonatkozik. Lásd még itt: SRD folyadékvég tájolású telepítés.

A környezeti hőmérsékletnél 15°C-kal magasabb vagy alacsonyabb hőmérsékletű folyadékok esetén az SRD-n 100 mm-es beillesztést kell végezni a sűrűségleolvasások nagy pontosságának biztosítása érdekében. Lásd még itt: Biztosítsa a hőegyensúlyt az SRD rezonátorban a sűrűség pontossága érdekében.

A festékek, rétegek és bevonatok hajlamosak rétegeket képezni, ebben az esetben a szondát rendszeresen ellenőrizni és tisztítani kell. Az SRV érzékelő képes érzékelni, ha tisztításra van szükség.

A telepítés alapvető szempontjai Rheonics SR típusú érzékelő tartályokban vagy tartályokban:

Tartályokba vagy tartályokba történő beszerelés esetén a rendelkezésre álló hely legtöbbször elegendő ahhoz, hogy az érzékelési területeket (4. ábra) ne akadályozza. Az érzékelő szondáknak kellő távolságra kell lenniük a falaktól, keverőtengelyektől stb. Itt az a fontos, hogy az érzékelőelemet a minimális folyadékszint alá helyezzék, hogy a folyamat során ne maradjanak ki adatok. A tartályokba történő beépítés történhet a tartály tetejéről, faláról vagy aljáról.

Néhány szempont:

Az SRD, sűrűség- és viszkozitásmérő nem ajánlott keverőtartályokhoz, mivel a folyamat túl sok zajt adhat a leolvasásokhoz. Az SRD beépíthető tárolótartályba (statikus folyadék) vagy recirkulációs vezetékbe keverési folyamatokhoz.

Határozza meg a szondák telepítéséhez újra felhasználandó meglévő portokat.

Tartsa távol az érzékelő szondát az esetleges ütközésektől.

A festékek, rétegek és bevonatok hajlamosak rétegeket képezni, ebben az esetben a szondát rendszeresen ellenőrizni és tisztítani kell. Az SRV érzékelő képes érzékelni, ha tisztításra van szükség.

Helyezze az érzékelő elemet a minimális folyadékszint alá. Ez megtehető fali vagy alsó beépítéssel a minimális folyadékszintnél alacsonyabb nyílásba, vagy felülről egy hosszú behelyezőszonda behelyezési hosszának változtatásával.

Egyes alkalmazásokban viszkozitási mérésekre van szükség a tartályokban vagy tartályokban, amelyeket feltöltés után folyamatosan változtatnak. Ilyen esetekben az érzékelő szondát egy külső tárgyra szerelik fel és rögzítik, így egyenként meríthetők különböző tartályokba. Ügyelni kell arra, hogy ne érje el az érzékelő elemet, és szükség esetén tisztítsa meg a szondát a bemerítések között. A TMA-34N tartozék ezekben az esetekben bevált megoldás.

A APC adaptálható folyamatcsatlakozás lehetővé teszi a változó beillesztési hosszt a hosszú szondákhoz. Használható környezeti nyomásviszonyok mellett a jobb behelyezési hossz meghatározására, különösen a korai tesztek során.

Előfordulhat, hogy a tartályokban lévő folyadék áramlása nem megfelelően meghatározott, ez növelheti a leolvasási zajt. Az alapértékek továbbra is elérhetők az érzékelőben lévő szűrők használatával.

a. Keverési folyamat

A keverési folyamat a festék, tinták és bevonatok gyártásának kiindulópontja. A keverék víz- vagy oldószeralapú folyadékot használ elsődleges komponensként, amelyet ezután adalékanyagokkal, például pigmentekkel, kötőanyagokkal stb.

A festék, a tinta és a bevonat kezdeti összekeverése általában tartályokban vagy edényekben történik. Ezekben a tartályokban jelentős hely van, kis keverőkkel, hogy megakadályozzák a folyadék ülepedését. Elegendő hely az érzékelő felülről, falról vagy alulról történő felszereléséhez.

Gyakori megoldás, hogy a szondát felülről vagy nyitott tartály fedelébe szerelik be. A telepítés a Tma-34n, an SR-X5 hosszú betét, vagy egy SR-X8 Teletube hosszabb beillesztésekhez.

5. ábra: SRV hosszú behelyezésű viszkoziméter érzékelőelemmel a folyadékszint alatt

6. ábra: Beépítés keverőtartályba

6. ábra: Beépítés keverőtartálybab. Diszperziós folyamat

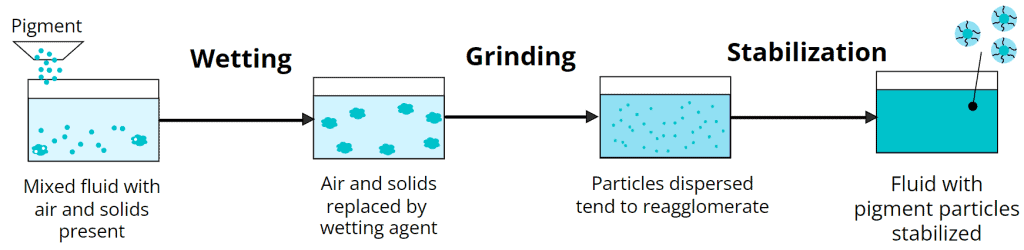

Ezeknek a folyadékoknak a diszperziós folyamatának nagy része magában foglalja a kevert folyadékban lévő pigmentek nedvesítését, őrlését és stabilizálását (mindegyik szinte egyidejűleg). Ezzel az eljárással a szilárd anyagok bármilyen lehetséges csomóját vagy agglomerációját megtörik, és a keveréket a lehető legvékonyabbá és homogénebbé teszik, ami jobb minőséget, színt, intenzitást és fényességet eredményez.

A keverék nedvesítése azt jelenti, hogy a folyadékban rekedt levegőt vagy szilárd anyagot folyadékkal helyettesítjük. Ennek a folyadéknak alacsony felületi feszültségre van szüksége, hogy elősegítse a deagglomerációt vagy az őrlést. A diszpergáló folyadék jellemzői az alkalmazott pigment típusától függenek.

Az őrlés a kevert folyadék elválasztására vagy diszpergálására szolgál. Itt a folyadékot nagyobb erőknek kell kitenni, mint az agglomerációk vonzóerei, hogy megtörhessék azokat. Ez mechanikai energiával történik, vagy a folyadék szétnyírásával vagy szilárd részecskék ütközésével a folyadékkal.

Az őrlés után néha szükség van a folyadék stabilizálására, hogy elkerüljük az ülepedést, a színeltolódást vagy a flokkulációt (a folyadékban lévő szilárd anyagok megtapadását), ami ismét agglomerációhoz vezet.

Különféle módszerek és gépek használhatók ebben a folyamatban.

Egyes festékekhez az iparágak használhatják nagy sebességű diszperziós tartályok, egy- vagy többtengelyes oldóval a keverék lebontásához. Ezeket a keverőket úgy tervezték, hogy még nagyon nagy viszkozitású folyadékokat is feloldjanak, és több tengely vagy tárcsa is nagy sebességgel forog a nagy nyíróerő elérése érdekében.

A nagysebességű diszperziós tartályok belsejében korlátozott a hely a kaparók, köpenyezett falak stb. miatt, és alaposan át kell tekinteni, hogy elegendő hely legyen az SRV beszereléséhez (az SRD nem ajánlott ezekhez a tartályokhoz, ehelyett az SRD-t telepítse egy recirkulációs vezeték). Az SRV felszerelése általában felülről lehetséges hosszú beillesztéssel, vagy alulról, ha van elegendő hely és elkerülhető a lerakódás.

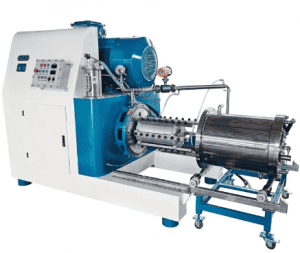

Más festékek és tinták is használhatók gyöngy- vagy gyöngymalmok. Ezek a gépek függőleges vagy vízszintes forgó pengéket, tárcsákat vagy hasonlókat használnak egy dobban vagy kamrában, ahol a kis részecskék vagy gyöngyök szabadon mozoghatnak. Működés közben a forgás a gyöngyök ütközését hozza létre egymással és a folyadékkal. Ennek eredményeként az agglomerátumok az ütések hatására összetörnek, homogén, hígabb folyadékot eredményezve.

A festék viszkozitása és sűrűsége a gyöngymarási eljárás után mérhető, hogy ellenőrizzük a várt értékek elérését. Ehhez egy soros telepítésre lenne szükség. Gyakori példák a festékre, tintára és bevonatokra:

IFC-34N Flow Cell: Ez egy közös áramlási cella, amelyet az SRV-hez és SRD-hez használnak 3/4”-es (DN20) vonalakban a festékek, tinták és bevonatok gyártása során. A szonda az áramlással párhuzamosan van felszerelve, és ajánlott, hogy a folyadék az érzékelő szonda hegyével szemben menjen.

- FET-15T-15T: Ez az áramlási cella egy rövidített 1.5” (DN38) pólódarabon alapul. Az érzékelő szondát az áramlással párhuzamosan kell elhelyezni.

- Varinline házak: Ezeket kifejezetten kis vonalakhoz (DN 25 és DN40) ajánljuk, ahol a párhuzamos telepítés nem lehetséges, alias. a könyököket kerülni kell. Módosított dugókra lehet szükség annak biztosítására, hogy az érzékelési területek ne legyenek elzárva.

DN50-es vagy nagyobb vezetékekbe történő beépítéshez, másokhoz Rheonics tartozékok használhatók, de a telepítés egyszerűbb, mivel elegendő hely van az érzékelési területeken folyadékkal körülvéve.

- FET-XXT: 2”, 2.5”, 3” vagy nagyobb áramlási cella rövidített porttal az érzékelő szonda számára.

- FTP-XXT-15T: 2”, 2.5”, 3” vagy nagyobb orsódarab, 1.5” Tri-Clamp port az érzékelő szonda számára.

- WOL-34NL: 3/4” NPT hegesztőcső 2.5” vagy annál nagyobb vezetékekhez.

- HAW-12G: G 1/2 hegesztőcső 2” vagy nagyobb vezetékekhez. Lehetővé teszi az érzékelő szonda süllyesztett telepítését.

Néhány más esetben a háromhengeres malom használt. Ez három nagy acélgörgőből áll, amelyek különböző irányokba forognak. A malmot a folyadékkal táplálják, és szétnyírja az agglomerátumokat vagy csomókat, amikor a folyadék áthalad a hengereken.

A keletkező folyadékot tartályban tárolják, ezekbe az SRV és SRD érzékelőket szabványos keverőtartályként felülről vagy falról lehet beépíteni.

Inline homogenizátorok folyadékok, például bevonatok keverésére és őrlésére szolgálnak, kiegészíthetők más őrlőberendezéssel, vagy elegendőek lehetnek egyes bevonatokhoz.

Az SRV és SRD érzékelők beépíthetők a beépített keverőszivattyú elé vagy után. Kövesse a korábban leírt telepítést.

Az inline és offline leolvasások összefüggései

Miközben egyértelmű, hogy a Rheonics- Az SR érzékelőket elsősorban inline leolvasásra tervezték a folyamatvezérlés érdekében, az ügyfelek összehasonlíthatják az értékeket offline műszerekkel és hagyományos mérésekkel a következő okok miatt:

Minőség-ellenőrzés

Korábbi adatok újrafelhasználása – A felhasználó ismeri a viszkozitási értéket, és elvárja, hogy új érzékelő használata esetén ugyanaz a szám megmaradjon. Ez gyakori hiba.

A viszkozitás és a sűrűség összefüggéseit külön kell kezelni. A viszkozitás érdekében, a felhasználónak a következőket kell figyelembe vennie:

A newtoni folyadék viszkozitási értékének azonosnak kell lennie, függetlenül az érzékelőtől, a mérési technológiától vagy módszertől. Rheonics használ Newtoni NIST nyomon követhető folyadékok érzékelők gyári kalibrálásához, és ugyanezek a folyadékok ajánlottak, ha az ügyfelek tesztelni szeretnék az érzékelők kalibrálását.

Nem-newtoni folyadék viszkozitása, mint például a festékek, tinták és bevonatok, nem társíthatók egyetlen értékhez. A különböző technológiák vagy viszkozitásmérési módszerek eltérő értékeket adnak ki, mivel a folyadék viszkozitása a mérés körülményeitől függ (pl. áramlási sebesség, nyírási sebesség, hőmérséklet stb.). Ez azt jelenti, hogy a rotációs viszkoziméterek vagy Zahn-csészék különböző viszkozitási értékekkel rendelkeznek a festék, a tinta és a bevonatok esetében, mint az SRV vagy SRD viszkozitási értékek.

Az ügyfelek képesek az SRV vagy SRD viszkozitásméréseket a hagyományos módszerekhez és felhasználásokhoz képest ábrázolni Rheonics méretezési eszközök megszerezni a korrelált érték az SR- viszkozitási érték mellett. A festékek, a tinta és a bevonatok esetében az ügyfelek lineáris korrelációt tudtak találni az SRV és SRD viszkozitása, valamint a hagyományosan használt Zahn-csészék között, szem előtt tartva, hogy a korreláció csak ugyanarra a folyadékra vonatkozik.

Az offline műszerek kiegészíthetik az SRV és SRD érzékelők inline leolvasását.

Bővebben:

Az SR-ből leolvasott sűrűségre vonatkozóanD, a felhasználónak a következőket kell figyelembe vennie:

A sűrűség általános vagy abszolút érték, és a mérési technológiától és a folyadék típusától (newtoni és nem-newtoni folyadékok) függetlenül azonosnak kell lennie.

A sűrűség változhat a folyadék állapotai között, legyen az statikus vagy mozgó, ha a folyadék nincs megfelelően összekeverve, vagy ha a folyadék egy idő után ülepedni kezd.

Alternatív online folyamatsűrűségmérők és viszkoziméterek

A sűrűség és viszkozitás soron belüli mérése előnyöket kínál a bevonatgyártás más általános mérési módszereivel szemben.

2. táblázat: Inline viszkoziméter és alternatív offline eszközök összehasonlítása

| Inline viszkoziméter | Efflux csésze azaz Zahn csésze | Rotációs viszkoziméterek | |

|---|---|---|---|

| Érvek | A viszkozitási értékek nagy pontossága és ismételhetősége Nyomon követi a folyadék konzisztenciáját Méri a teljes folyamatot Valós körülmények között méri a folyadékot Keystone a hatékony folyamatirányításhoz | Közös módszer Viszonylag egyszerű Olcsó | A leggyakoribb megoldás A minőség-ellenőrzés „szabványává” vált A forgási sebesség változtatható |

| Hátrányok | Tisztításra szorul, ha lerakódások vagy festékrétegek képződnek - A szondák könnyen tisztíthatók. | Nagyon alacsony pontosság és ismételhetőség Hajlamos az emberi hibákra Zavaros eljárások | Időigényes Ellenőrzési célra nem alkalmas Összetett eljárás A hibaszázalék általában széles (20%) |

A valós idejű monitor összehasonlításaoring eszközök

Rheonics Az érzékelők kiegyensúlyozott torziós rezonátoron alapulnak, lásd itt a mérési elvet: whitepaper

Ennek a technológiának több is van előnyei a piacon lévő többi beépített műszerrel szemben, mint például a hangvilla viszkoziméter, a Coriolis sűrűségmérő, a vibrációs csövek stb.

3. táblázat: Különböző technológiákon alapuló sűrűségmérők összehasonlítása.

| jellemzők | Mérési technológiák | |||||

| Kiegyensúlyozott torziós rezonátor | Forgóvilla | Rezgő csövek | Ultrahangos | Mikrohullámú | Sugárzás | |

| Sűrűség tartomány | 0-4 g/cc | 0-3 g/cc | 0-3 g/cc | Méri a hangsebességet folyadékban 0-4 g/cc | Az összes szilárdanyag-tartalmat 1-50% TS méri 0-2 g/cc | 0-1 g/cc |

| Sűrűség pontosság | 0.001 g / cmXNUMX (0.0001 g / cc és jobban kimutatható) | 0.001 g/cc vagy több meghatározott feltételek mellett | 0.001 g/cc vagy jobb a legjobb körülmények között | 0.005 g / cmXNUMX | 0.005 g / cmXNUMX | 0.01 g / cmXNUMX |

| Viszkozitási besorolás és hatás | Akár 10,000 XNUMX cP egyidejűleg méri a folyadék dinamikus viszkozitását | Akár 50 cP A hiba növekszik (0.004 g/cc) nagy viszkozitású folyadékoknál (200 cP) | Minden viszkozitású folyadékkal kalibrálni kell | Nem mért | Nem mért | Nem mért |

| Nyomásértékelés és befolyás | 0-15,000 1000 psi (XNUMX bar) Teljesen kompenzált Nincs szükség kalibrálásra | 0-3000 200 psi (XNUMX bar) Jelentős hatás, nem kompenzálva | 0-750 50 psi (XNUMX bar) | 0-1500 100 psi (XNUMX bar) | 0-1500 100 psi (XNUMX bar) | 0-3000 200 psi (XNUMX bar) |

| Hőmérséklet-besorolás és hatás | -40-300 ° C 0.1°C stabilitás Kis tömegű érzékelő Az izotermikus körülmények kiváló sűrűségpontosságot tesznek lehetővé Nincs különbség a gyári és a helyszíni körülmények között. | -50-200 ° C Nincs beépített hőmérséklet érzékelő 1°C-nál kisebb stabilitás Hatalmas érzékelőtömeg Külső hőmérséklet mérést igényel | Max. 150 ° C 0.1°C stabilitás Szigetelésbe burkolt érzékelőcsövek szabályozott fűtőtestekkel A gyorsan változó hőmérséklet nagy mérési hibákhoz vezet | 0 és 150 ° C között | 0 és 150 ° C között | 0 és 400 ° C között |

| Áramlási feltételek | Statikus vagy áramló. Az áramlási sebesség nincs hatással az érzékelő működésére. | Jól meghatározott áramlási rendszert igényel. Minden csőátmérőhöz nagy adapterre van szükség. | Statikus vagy áramló. Áramlási kompenzációt igényel. | Egyfázisú folyadékok. Buborékok, szilárd anyagok vagy egyéb szennyeződések jelenléte befolyásolja. | Statikus vagy áramló. Nincs hatással az áramlási sebességre. Toleráns a folyadékban lévő szennyeződésekkel szemben | Egy- vagy többfázisú áramlások. Nem befolyásolja a szennyeződés. |

| Telepítés | A legkisebb soros folyamatsűrűség-érzékelő a piacon (1” x 2.5”) Több folyamatcsatlakozás kínált | Minden csőátmérőhöz nagy adapter szükséges Nagy érzékelő (2” x 10”) | Nem alkalmas nagy átmérőjű csövekhez Nagy érzékelőrendszer (10”x20”) | Külső és intruzív változatok Nagy, nehéz szenzor A kis vonalakhoz egyedi ház szükséges | Külső Nagy, nehéz érzékelő és ház 2” vagy nagyobb csövekhez | Külső Kisebb csöveknél az adót és az adót távolabb kell elhelyezni Kalibrálás szükséges |

| Tartály beszerelése | Összeegyeztethető | Összeegyeztethető | Nem kompatibilis | Kompatibilis stílusok, de lerakódási problémákkal küzdenek | Nem kompatibilis | Nem kompatibilis |

| Változatok | Testreszabható hosszban (sima, rövid és hosszú) és kialakításban (∅30 mm-es standard test és ∅19 mm-es változat) | Testreszabható hosszban | Egyik sem | Egyik sem | Egyik sem | Alkalmazkodik az egyenes csövekhez és ívekhez |

| Egységköltségek | $ | $$ A dugulás és újrakalibrálás miatt gyakori tisztítást igényel | $ $ $ | $$ Kalibrálás folyadékkal az alapvonal meghatározásához | $$ Alapvonali kalibrálás szükséges | $ $ $ Alapvonal kalibráció Sugárforrás-szabályozási előírások |

| Telepítési erőfeszítés | 0-tól alacsonyig karbantartásmentes Nincs terepi kalibrálás Öntisztító kialakítás | Magas Gyakran dugva, tisztítást igényel Rendszeres időközönként újra kell kalibrálni | közepes Üzembe helyezési kalibrálást igényel | közepes Üzembe helyezési kalibrálást igényel | közepes Üzembe helyezési kalibrálást igényel | Magas |

| karbantartás | Nincs, ha nincs lerakódás az érzékelőelemen | Bevonathiba és lerakódások az érzékelőn | Gyakori kalibrálás | Gyakori kalibrálás | Gyakori kalibrálás | Gyakori kalibrálás |

| Az élettartam költsége az ügyfél számára | $ | $ $ $ | $ $ $ $ $ | $$ | $ | $$ |

| Gyengeség | Egyik sem | Hatalmas falhatás, minden áramlási körülményhez speciális adapter szükséges | Terjedelmes telepítés Újrakalibrálás szükséges | Túl érzékeny az áramlási viszonyokra | Alacsony pontosság | Pontosságban az utolsó |

Referenciák

- Kreis Dissolver: ADV-TS Triple Shaft

- A pigmentek és töltőanyagok diszperziójának és stabilizálásának alapjai

- Háromhengermalom – Franli gép

- A festékek és bevonatok globális piaci részesedése vállalatonként 2021 | Statista

- Pigment festékekhez, bevonatokhoz és tintákhoz: meghatározás, típusok és tulajdonságok

- Gyöngymalom

- Négy lépés a hatékony pigment diszperzióhoz – LANSCO COLOURS

- Nyomtatási és bevonat archívum » Rheonics :: viszkoziméter és sűrűségmérő

- Terméktechnológiai versenyelemzés » Rheonics :: viszkoziméter és sűrűségmérő

- Fehér papírok " Rheonics :: viszkoziméter és sűrűségmérő

- Megoldás » Rheonics :: viszkoziméter és sűrűségmérő