Akkumulátorok gyártása - Az akkumulátor-zagy keverő és bevonó vonalak sűrűségének és viszkozitásának ellenőrzése

Bevezetés

A lítium akkumulátorok biztonság és megbízhatóság mellett megőrzik a modern élet alapvető elemeit és kényelmét. Hosszú listája van a valós alkalmazásokról - fogyasztói elektronika, villamos járművek (EV) áramellátása, napenergia tárolása, UPS, távoli helyiségek riasztórendszerei, mobilitási eszközök és hordozható tápegységek. Jelenleg ez az akkumulátor-technológia a közúti szállítás és a megújuló energia energiatárolásának forradalmának szélén áll. Az akkumulátor teljesítménye és élettartama szűk keresztmetszetet jelent az elektromos járművek, valamint a helyhez kötött elektromos energiatároló rendszerek számára a piacra jutáshoz. Egy dolog már teljesen egyértelmű: az akkumulátorgyártás egész folyamatát optimalizálni kell a céltulajdonságok elérése és a minőség fenntartása érdekében.

Az akkumulátorgyártók céljai

Fenntarthatóság – Csökkentett energia- és nyersanyagfogyasztás

Az akkumulátorgyártók célja, hogy a lehető legnagyobb mértékben csökkentsék környezeti lábnyomukat. Körkörös gyártási megközelítésre van szükség, tiszta energiát használva az akkumulátorcellák gyártásához, valamint a nyersanyagok lelkiismeretes beszerzésére.

Egyesek módot keresnek arra, hogy újrahasznosítsák az élettartamuk végén lévő akkumulátorokat, és újrahasznosítsák az anyagokat a gyártásba, hogy „bezárják a kört”.

Stabil, versenyképes gyártási folyamat

Minden akkumulátoros megoldásnál a cella a „legkisebb közös nevező”. A nagyobb kapacitás érdekében az akkumulátor sok sorosan és párhuzamosan kapcsolt kis cellából áll. Az akkumulátorgyártás világában ez különösen igaz – egyik akkumulátor sem erősebb a leggyengébb cellájánál.

A legjobb és a legrosszabb sejtek cikluséletében és minőségében jelentős eltérések lehetnek. A gyártási folyamatok megismétlésével és stabilizálásával az akkumulátoros megoldások az igényes alkalmazásokban is jobb minőségűek lesznek.

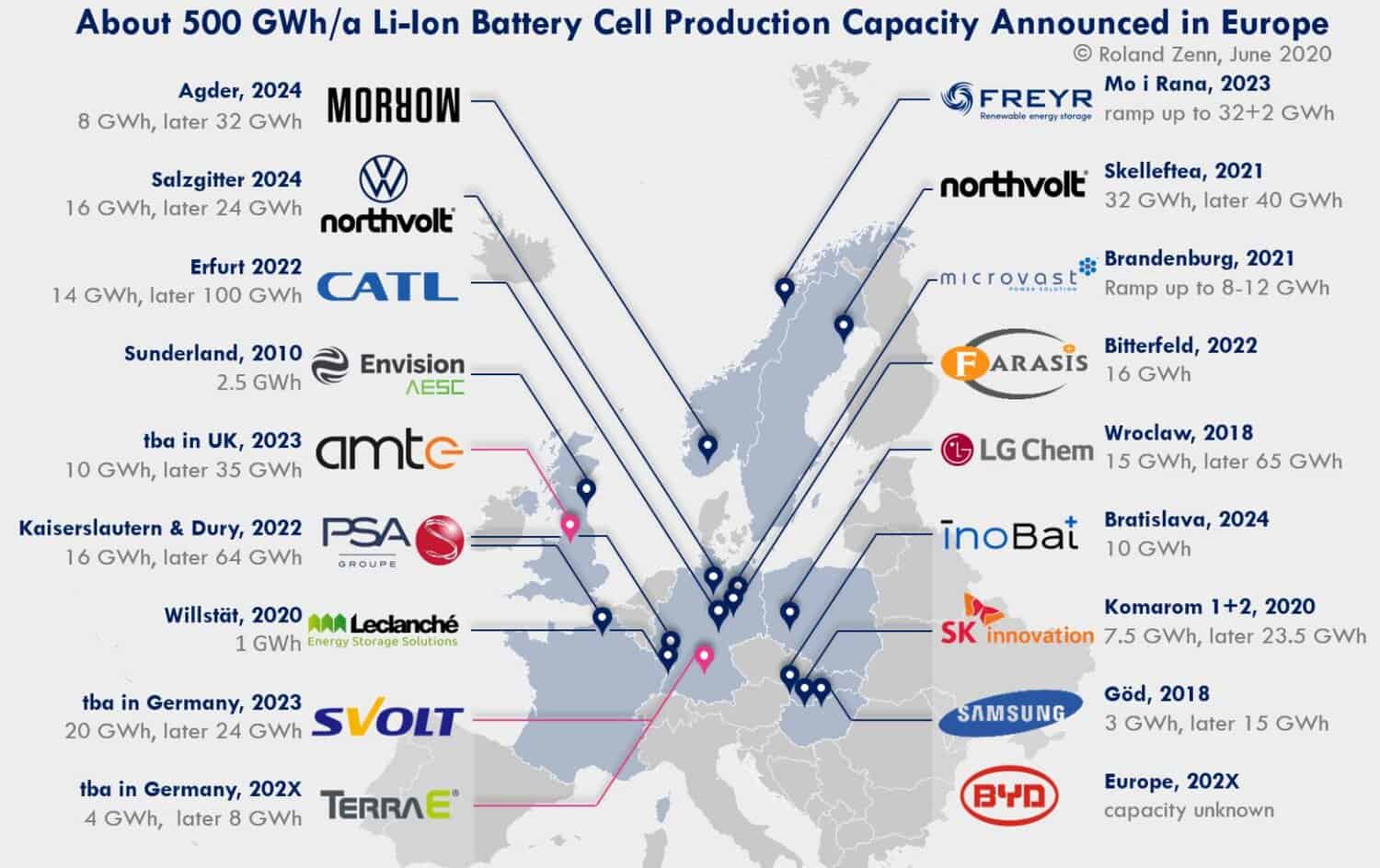

Termelési kapacitás növelése

Akkumulátor GigaFactory Európában | https://www.orovel.net/insights/li-on-battery-gigafactories-in-europe-june-2020

Akkumulátor gyártás

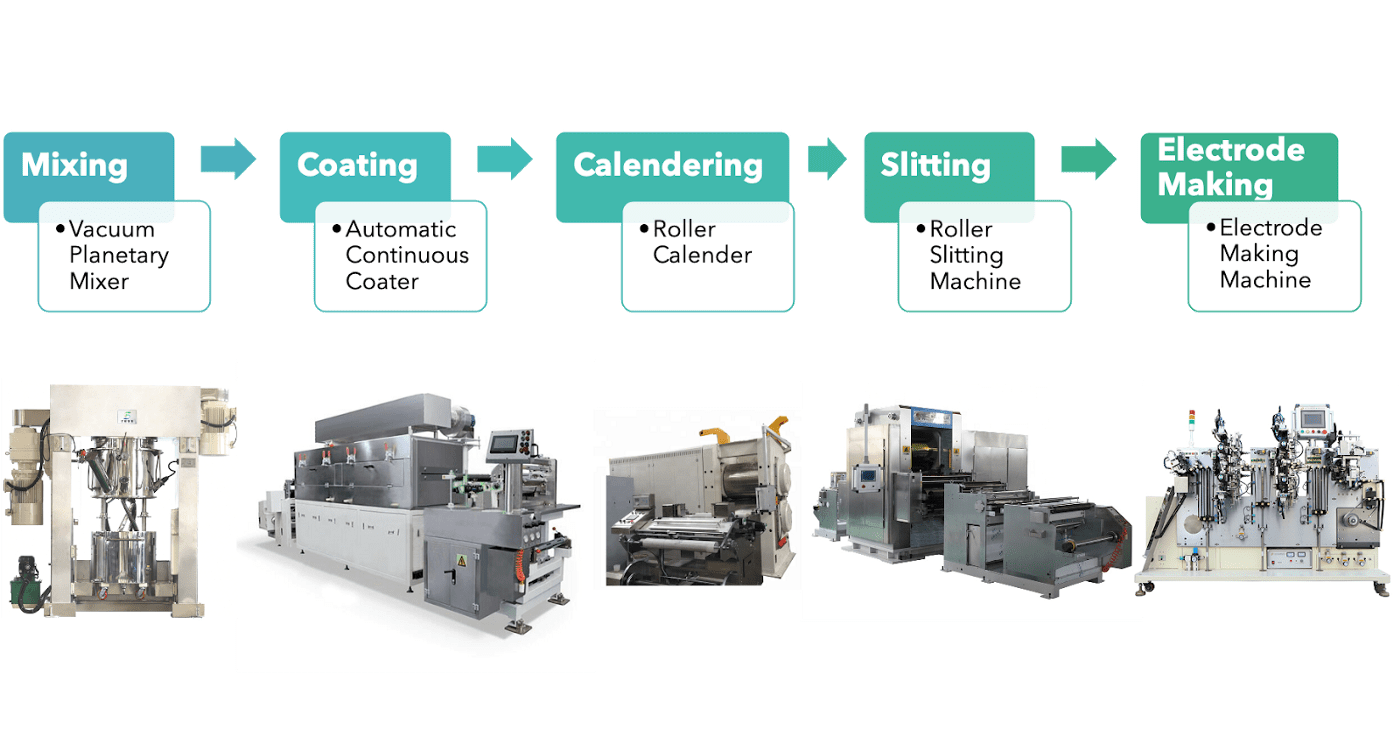

A cella összeszerelésének első lépése az aktív anyagot, vezető anyagot és polimer kötőanyagot tartalmazó oldószerben lévő szuszpenzió réz filmre vagy alumínium fóliára (zagy előállítása és bevonása) leválasztása. Ezt követi az elektródák szárítása, naptározása és méretezése. A kívánt elektrokémiai teljesítmény elérése érdekében az akkumulátor elektródák többlépcsős gyártási folyamatát szorosan ellenőrizni kell. Az iszapok egy nagyon összetett szuszpenziós rendszer, amely nagy százalékban tartalmaz különféle vegyi anyagok, méretű és alakú szilárd részecskéket erősen viszkózus közegben. A hígtrágya alapos keverése elengedhetetlen a homogenitás érdekében. A hígtrágyák reológiai tulajdonságai befolyásolják a fontos tulajdonságokat: a hígtrágya stabilitása, a könnyű keverés és a bevonat teljesítménye, amelyek hatással vannak a kész elektródákra. Az összetétel és az alkalmazott feldolgozási körülmények hatással lehetnek a kapott szuszpenzió reológiájára. A sűrűség és a viszkozitás számszerűsíti az áramlási tulajdonságokat, és jellemzi a mintán belüli szerkezet mértékét, valamint azt, hogy a szilárd vagy folyadékszerű viselkedés mennyire dominál. Az elektródagyártási folyamatban a folyamat közbeni alkotóelemek viszkozitása különösen jelentős, és kritikus szerepet játszik az akkumulátor gyártási folyamataiban, például a bevonatban. A polimer kötőanyag-oldat viszkozitása befolyásolja a bevonat teljesítményét. Ez befolyásolja a porok könnyű diszpergálódását, a keveréshez szükséges teljesítményt és az egyenletes bevonat felvitelének sebességét. A porózus elektródelmélet (PET) azt sugallja, hogy a pozitív elektróda sűrűség releváns a lítium-ion akkumulátor cellák teljes teljesítményén, amelyet kísérletek igazoltak. A nagy pozitív elektródasűrűségű sejtek kissé nagyobb kisülési kapacitást mutatnak alacsony áramsebesség mellett, de nagy áramsebesség mellett az alacsony pozitív elektródsűrűségű cellák jobb teljesítményt mutatnak.

Az akkumulátor gyártási lépései

BatteryBits közepesen | https://medium.com/batterybits/battery-manufacturing-basics-from-catls-cell-production-line-part-1-d6bb6aa0b499

Problémanyilatkozat

A zagy alkotóelemeinek diszperziója és állapotuk, amelyek meghatározzák az iszap fizikai tulajdonságait, kritikus fontosságúak a lítium-ion akkumulátorok előállításához szükséges keverési és bevonási folyamatok megtervezésében és fejlesztésében.

- A lítium-ion akkumulátor (LIB) elektród-iszapok szokásos gyártási módszerei szakaszos vagy kvázi folyamatos folyamatokon alapulnak.

- A folyamatos keverési folyamat az összes folyékony és szilárd alkotóelem ellenőrzött adagolását és a szilárd részecskék mikroeloszlását jelenti a folyékony fázisban.

A cellák érzékeny kémiája azt jelenti, hogy az idő- és költségmegtakarítás nem mehet a minőség rovására, amelynek nagyon magasnak kell maradnia. A sűrűség és viszkozitás szabályozása a szakaszos folyamatok optimalizálása érdekében konzisztenciát, minőséget és jelentős anyagköltség-megtakarítást biztosít. A folyamatszabályozás és a folyamatos keverési folyamat nyomon követhetősége javítható az inline monit segítségéveloring valamint a sűrűség és viszkozitás szabályozása. Az in-line integrációval támogatott automatizálás lehetővé teszi az összes folyamat optimalizálását a gyártósorokon, hogy az akkumulátorgyártás gyorsabban megfeleljen a növekvő igényeknek.

Folyamat kihívások

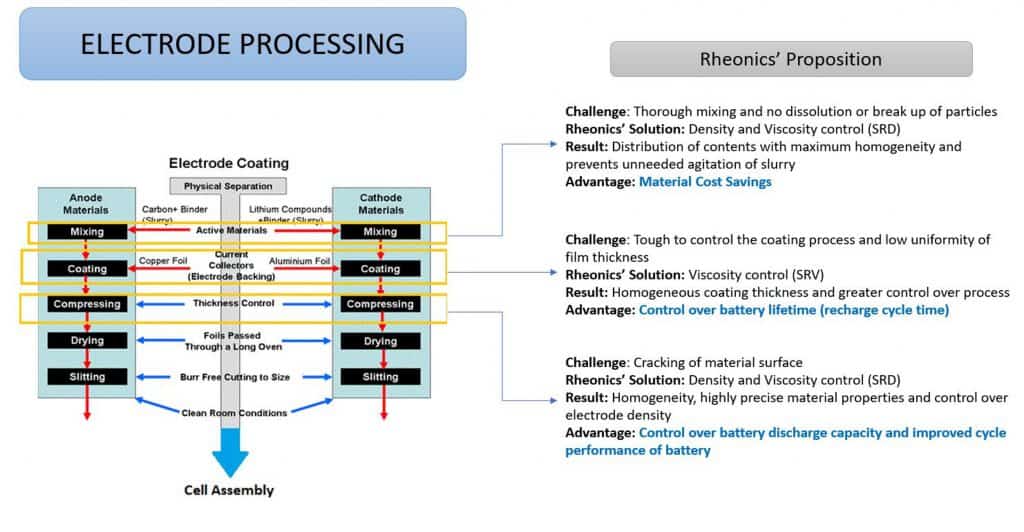

Monitororing és a fontos elektródaszuszpenziós paraméterek szabályozása – a sűrűség és a viszkozitás rendkívül fontosak a nagy teljesítményű elektródák fejlesztésében és gyártásában, valamint gyártásában. Főbb okok:

- A hígtrágya keverése során a szükségtelen keverés tönkremegy, és idővel lerontja a belső szerkezeteket. A cél az összetevők alapos keveredése, maximális homogenitás mellett, a részecskék felbomlása nélkül. A sűrűség-szabályozás biztosítja a helyes anyagösszetételt és az alkotórész-frakciót, a viszkozitás-szabályozás pedig biztosítja a hígtrágyakészítési folyamat konzisztenciáját.

- A nagy viszkozitású iszap problémákat okoz a bevonási folyamatban, és a rossz diszpergálhatóság alacsony film egyenletességet eredményez. A bevonat vastagságának egyenletessége és a rétegsűrűség kulcsfontosságú az akkumulátor élettartamának (újratöltési ciklusának) és ionátviteli sebességének ellenőrzéséhez, míg a rétegvastagság szabályozása lehetővé teszi egy kisebb akkumulátor létrehozását. A viszkozitás szabályozása elengedhetetlen a homogén bevonatvastagság és a minimális bevonatvastagság eltérés eléréséhez.

- Az akkumulátor-iszap magasabb viszkozitása növeli az ülepedés ellenállását álló helyzetben és vastagabb elektróda-fóliát biztosít a bevonaton. A magasabb viszkozitás szintén megnehezítheti a bevonási folyamat ellenőrzését, ami szabálytalan bevonathoz és változó réteg-sűrűséghez vezethet, ami viszont változó ionátviteli sebességet és ezáltal kiszámíthatatlan akkumulátor-élettartamot (és kiszámíthatatlan újratöltési ciklusidőt) eredményez.

- Az elektródsűrűség hatással van a ciklus teljesítményére és visszafordíthatatlan kapacitásvesztésre a lítium-ion akkumulátorokban. Felügyelni és ellenőrizni kell a megfelelő tartományokon belül a naptári folyamat követelményei alapján.

Rheonics' Javaslat

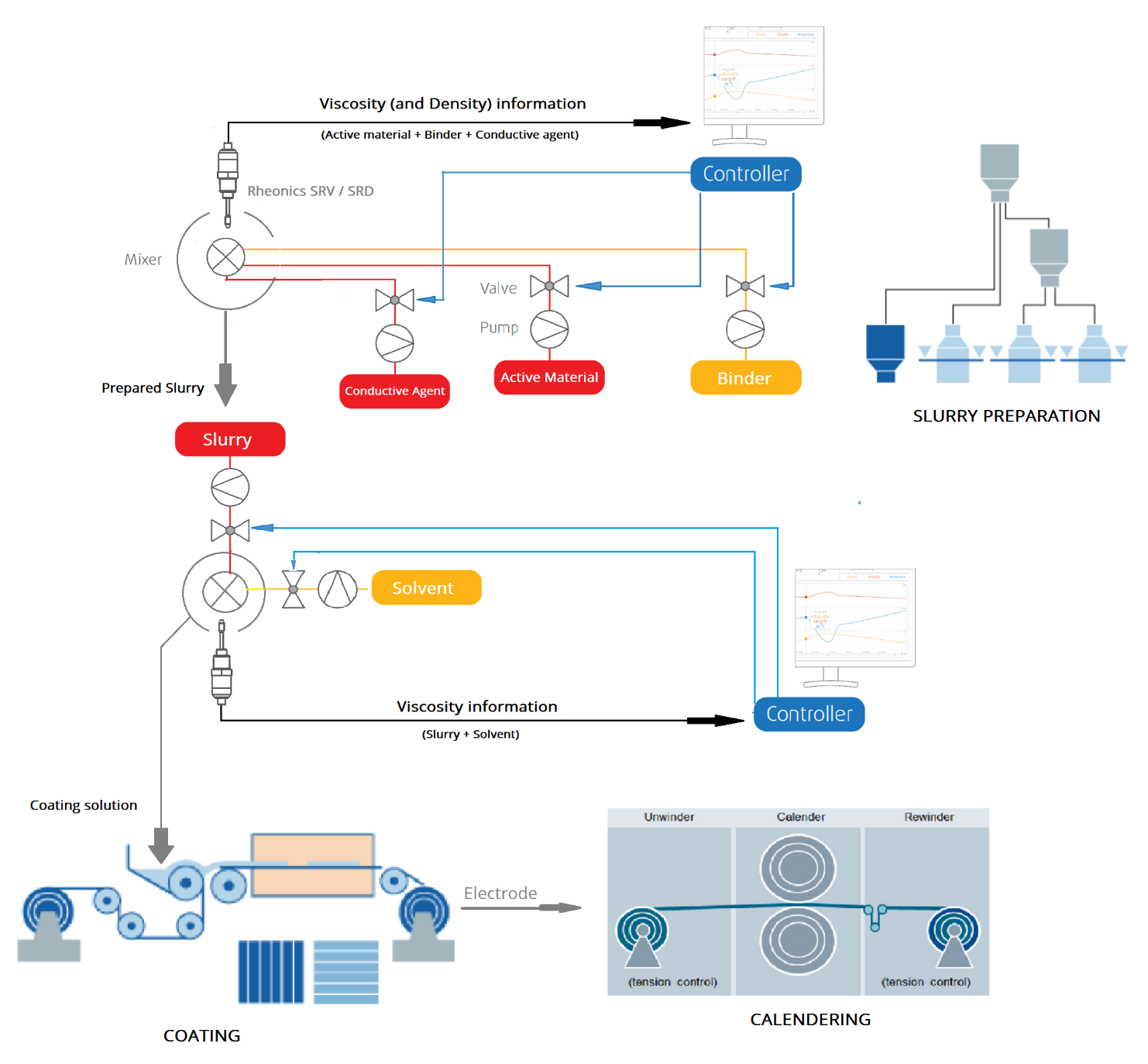

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú az elektródaszuszpenzió paramétereinek szabályozásához az akkumulátorgyártási folyamat zagy-előkészítési, bevonási és szárítási szakaszában, míg az elektródák sűrűségét a naptári szakaszban szorosan ellenőrizni kell az akkumulátor jobb teljesítménye érdekében. Rheonics a következő megoldásokat kínálja a folyamatvezérléshez és -optimalizáláshoz a többlépcsős akkumulátorgyártási folyamatban:

- Sorban Viszkozitás mérések: RheonicsSRV A egy széles körű, sorban lévő viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és képes bármilyen folyamatáram viszkozitásváltozásának valós időben történő kimutatására.

- Sorban Viszkozitás és sűrűség mérések: RheonicsSRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Rheonics' Előny

Kompakt forma-tényező

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszi a könnyű integrációt bármilyen folyamatfolyamba rendkívül egyszerűen.

Nincs nyomásesés a folyamat vonalát

Rheonics' Az SRV és az SRD jelentéktelen nyomásesést okoz a folyamatvezetékben. A viszkozitás- és sűrűségmérés rendkívül pontos és nagymértékben megismételhető newtoni és nem newtoni, egy- és többfázisú folyadékokban.

Nem érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedi, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, és ezáltal teljesen érzéketlenné teszi őket a szerelési körülményekre.

Pontos, gyors és megbízható mérések

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és SRD valós idejű, pontos viszkozitás- (és sűrűségmérést SRD-vel) ad minden másodpercben, és nem befolyásolják az áramlási sebesség változásai!

Kiváló érzékelő kialakítás és technológia

RheonicsAz SRD és az SRV nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszi a könnyű integrációt bármilyen folyamatfolyamba rendkívül egyszerűen. Könnyen tisztíthatók és nem igényelnek karbantartást vagy újrakonfigurálást, és tökéletesen kompatibilisek az ipari kommunikációs rendszerekkel. Mindkét érzékelő ipari szabványos folyamatcsatlakozással kapható, például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV-re vagy SRD-re cseréljenek, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például sűrűséget és viszkozitást biztosít, valamint a hőmérséklet pontos mérését egy beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály). elérhető).

SRD: Egyszeres műszer, hármas funkció

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást és sűrűséget mérjen. Nincs szükség bypass-vonalra: az érzékelőt vonalba lehet meríteni, az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát. Optimalizálja a keverési teljesítményt az ismételt, egymást követő és következetes tesztek elvégzésével a folyadékon.

Rheonicsmegoldás integrálása az elektródagyártási folyamatba

Javasolt termékek az alkalmazáshoz

• Széles viszkozitási tartomány - a teljes folyamat figyelemmel kísérése

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Minden fém (316L rozsdamentes acél) konstrukció

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

• Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

• Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

• Minden fém (316L rozsdamentes acél) konstrukció

• Beépített folyadék hőmérséklet mérés

• Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

• Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra