Bevezetés

A csokoládés édességipar olyan ágazat, amelyet nem korlátoznak az életkor vagy az állampolgárság; ezért az iparág növekedése rendkívül magas világszerte. A csokoládé népszerűsége szinte minden bizonnyal annak egyedi étkezési tulajdonságainak köszönhető. A szájban megolvad, és hűséget érez. A szájüreg felületét az olvasztott csokoládé bevonja, és az aromája felszabadul. A csokoládé reológiája és viszkozitása alapvető szerepet játszik a következetes étkezési érzés biztosításában, az ügyfelek nagyobb márka elismerésének és lojalitásának biztosításában.

A kakaóbab költsége növekszik, és a fogyasztók nagyon érzékenyek az árra, hogy többet fizessenek a csokoládéért, amely nyomást szorongat és csökkenti a keresletet, különösen Európában. A nyersanyagköltségek ingadozása mellett az élelmiszeripar általánosságban és különösen a csokoládéipar alkalmazásának meg kell birkóznia a hatékonysággal, az átfutási idővel és a kapacitáskihasználással kapcsolatos kihívásokkal. Ezenkívül az ízek és textúrák körében a gyártók folyamatos innovációi és fejlesztései jelentik a csokoládé gyártók egyik legfontosabb fókuszpontját. Az iparág vezetői a fejlettebb technológiák, például az automatizálás, az ipari tárgyi internet (IIoT) és a szimulációs technikák elfogadása felé mozdulnak el, hogy karcsú és versenyképesek maradjanak mind a minőség, mind a költségek szempontjából. A gyártók folyamatosan fejlesztik az innovációt, hogy vonzzák a fogyasztókat, a rejtélyes ízkombinációktól kezdve a merészebb egészséggel kapcsolatos állításokig, az adagok ellenőrzéséig és a személyre szabott bárokig.

Csokoládé - piaci betekintés

A globális csokoládepiac erős versenyben áll, és a vezető részesedést számos vezető szereplő képviseli. Az előrejelzések szerint a csokoládé globális piaca 139.94-re eléri a 2024 milliárd USD-t, és 4.5 és 2019 között 2024% -os CAGR-t fog növekedni. A globális csokoládepiac hatókörébe tartoznak az alfajores, softlines / selflines, dobozos választékok, csokoládé játékokkal, gróf vonalak, szezonális csokoládé, öntött csokoládé és más csokoládéáru. A sötét és organikus csokoládék iránti növekvő kereslet és növekvő népszerűség ösztönzi a piac növekedését. Bár a globális piacot továbbra is Nyugat-Európa és Észak-Amerika uralja, a feltörekvő piacok egyértelműen a jövőt képviselik. A BRIC-országok (Brazília, Oroszország, India és Kína) az édességek kiskereskedelmének globális növekedésének 55% -át adták. Más, fiatalkorú népességgel rendelkező és feltörekvő középosztályú feltörekvő gazdaságokban valószínűleg ízleni fog a csokoládé, és amint rendelkezésre álló jövedelmeik növekednek, fontos célpiacokat fognak képviselni.

Alkalmazás

A csokoládé minőségének központi eleme a megfelelő olvadási viselkedés, hogy a termékek környezeti hőmérsékleten szilárdak legyenek, és lenyeléskor megolvadjanak, a textúra végső értékelésével a fázis-inverzió után. A részecskeméret-eloszlás és az összetevők összetétele fontos szerepet játszik reológiai viselkedésének és szenzoros észlelésének kialakításában. A csokoládé folyási tulajdonságai fontosak, mivel a termék minőség-ellenőrzése nélkülözhetetlen. Ha a viszkozitás túl alacsony, akkor a csokoládé tömege a beborított cukorkán túl alacsony lesz. Ha túl magas, buborékok képződhetnek, és nem kerülhetnek ki a csokoládé-penésztablettából. A szájban a csokoládé ízét szintén befolyásolja a viszkozitás; ezért a fogyasztó nyelve érzékeli a helytelen áramlási tulajdonságokat - ez egy rendkívül érzékeny érzékelő. Az észlelt íz az érintkezés rendjétől és sebességétől függ, amelyek a viszkozitáshoz és az olvadás sebességéhez kapcsolódnak.

Összetétel

A csokoládét szuszpenzióként lehet leírni, amely nem zsírrészecskékből (cukor és kakaó szilárd részecskék, és végül tejpor részecskék) áll fenn, folyamatos fázisban kakaóvajban diszpergálva. Az olvadt csokoládék a foszfolipidekkel bevont szacharóz és a kakaó részecskék sűrű keverékét képviselik a folyékony zsírokban.

A tejcsokoládé általában körülbelül 12 g kakaómasszát, 19 g teljes tejport, 48.5 g cukrot és ezenkívül 20 g hozzáadott kakaóvajat tartalmaz 100 g csokoládéra. A csokoládék teljes szilárd tartalma a piaci igénytől függően 65-75%, és körülbelül 20% a tejpor-tartalom a tejcsokoládékban. Ez a tejpormennyiség befolyásolja a végtermék szenzoros tulajdonságait, a feldolgozási viselkedést és a folyékony csokoládé tömegének reológiai tulajdonságait.

Feldolgozás

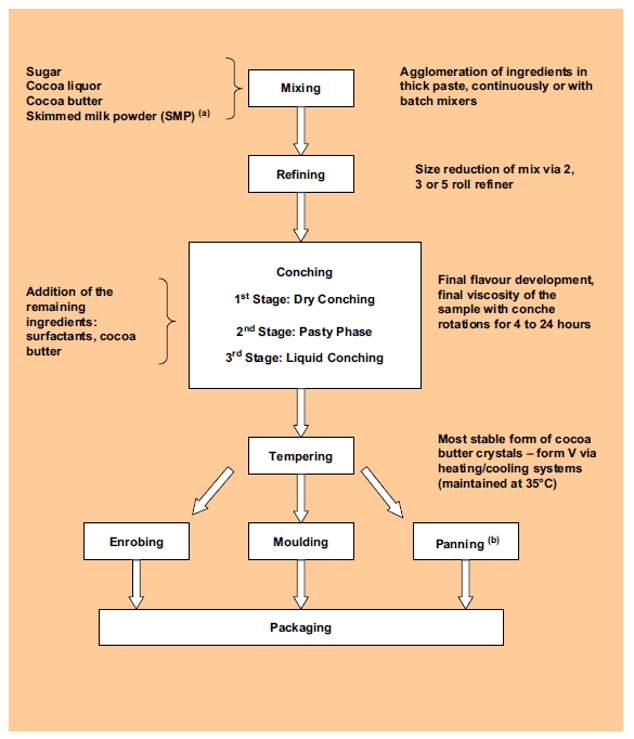

A csokoládé gyártási folyamata általában magában foglalja a csokoládépaszta keverését, finomítását és összevarrását. A kívánt eredmény a modern édességekben kívánatosnak tekintett termékek sima textúrája, és megszünteti az érzékenység szájon át történő észlelését.

A csokoládé jellegzetes ízét több feldolgozási lépésben fejlesztik ki. A feldolgozás során az alkatrészeket összekeverik, finomítják és összekeverik, hogy elérjék a kívánt reológiai viselkedést a végső meghatározott termék textúrájához és olvadási jellemzőihez. A conche egy kikapart felületű keverő, amely optimalizálja az aroma fejlődését és folyékony folyadékká változtatja a csokoládé masszáját. Nyírás és hosszanti keverés révén a savas ízek és a kakaótömeg nedvességtartalma csökken. A kúthoz való belépéskor nem minden cukor és kakaó részecske van kakaóvajjal. A csokoládéban lévő zsír felszabadul az agglomerált csokoládétömegből, és eloszlatja ezeket a részecskéket, hogy könnyen folyhassanak. A kagylós folyamat hozzájárul a csokoládé viszkozitásának, végső állagának és ízének fejlődéséhez. A csokoládé megfelelő viszkozitásának biztosításához a kagyló vége felé további kakaóvajat és lecitint adhatunk a vékony csokoládéhoz az edzés előtt. A végső csokoládétömeg-viszkozitást optimálisnak kell tekinteni az ezt követő temperáláshoz. A temperálás során a hőmérsékleteket pontosan szabályozzák, és a keverés fokozza a magképződési sebességet. A viszkozitás növekedésével a csokoládét a harmadik szakaszban ismét felmelegítik, hogy megakadályozzák a kifutópálya megszilárdulását.

A csokoládé-feldolgozás célja:

- Egységes áramlási sebesség biztosítása a beborításhoz (tárgy lefedése, mint egy dió vagy gyümölcsdarab), valamint a blokkkészítéshez

- A folyamatos termék biztosítása

- Az ipari szabványok betartásának biztosítása

A csokoládé-ipar növekedését ösztönző néhány kulcsfontosságú trend a következő:

- Prémium olyan speciális termékeket vezet, amelyek magasabb árakat és magasabb minőséget ígérnek

- Természetes és valódi összetevők olyan kereslet, amely megköveteli a mesterséges íz és szín megszüntetését

- Egészségügyi és wellness problémák arra készteti a gyártókat, hogy csökkentsék a cukor- és nátriumtartalmat

Csokoládé reológia különböző hőmérsékleteken

A csokoládé reológiai tulajdonságai fontosak a jól meghatározott textúrájú, kiváló minőségű csokoládék gyártásában. A nagy viszkozitású csokoládéknak pépes a szájuk. A viszkozitás azért fontos, mert az összetételéhez, a feldolgozási stratégiához és a szemcseméret-eloszláshoz kapcsolódott. A vizes oldatokban a látszólagos viszkozitás befolyásolja az íz „szájon át” és az íz intenzitását a fogyasztás során, így a viszkozitásmérések gyakran információt nyújtanak a csokoládé érzékszervi tulajdonságairól.

A csokoládé egyedülálló ételként - normál szobahőmérsékleten szilárd, azonban a szájban könnyen megolvad. Mivel a fő zsírkomponens, a kakaóvaj tulajdonságai 25 ° C alatti hőmérsékleten lényegében szilárdak, amikor az összes szilárd cukrot és kakaó részecskét együtt tartja. Ez a zsír azonban testhőmérsékleten szinte teljesen folyékony, lehetővé téve a részecskék egymás mellett történő áramlását, így a csokoládé a szájban „melegítve” sima folyadékká válik. Az egyes kapcsolódó érzékszervi tulajdonságok intenzitása nagymértékben függ a csokoládé azon jellemzőitől, amelyeket az összetevők típusa és koncentrációja, valamint a gyártási folyamat határoz meg. A csokoládé reológiai tulajdonságai olvadt állapotában fontosak a csokoládé étkezési minősége és feldolgozása szempontjából.

Csokoládé viszkozitásának mérése a minőség-ellenőrzés érdekében

A termék reológiai mérése a gyártás szakaszában hasznos lehet a minőség-ellenőrzés során. A termék mikroszerkezete összefüggésben lehet annak reológiai viselkedésével, amely új anyagok kifejlesztését teszi lehetővé. A reometria lehetővé teszi a technológiai folyamatokban alkalmazott reológiai egyenletek elérését, különösen olyan hőkezelési és tömegátvitelű egységműveleteknél. A csokoládé összetételét és a texturális vagy reológiai tulajdonságokat összefüggő vizsgálatokat gyakran találnak olyan új zsír- vagy kakaóvaj-pótlók beszerzésekor, amelyek erősen befolyásolják a csokoládé gyártásának és a végtermék textúrájának reológiai paramétereit. Az új keverékek reológiai viselkedése szerint a gyártási léptékű kiigazításokat meg kell valósítani a kívánt termék érzékszervi jellemzőinek megtartása érdekében. A reológia hasznos funkció ezeknek a kérdéseknek a meghatározásában.

A csokoládé fizikai tulajdonságait, reológiai viselkedését és szenzoros érzékelését nagymértékben befolyásolják a csokoládé feldolgozási technikái, a részecskeméret-eloszlás és az összetevők összetétele. A csokoládé textúrájának javítása érdekében a szilárd részecskeméret-eloszlás és az összetevők összetétele manipulálható a fizikai tulajdonságok, a reológiai viselkedés és az érzékszervi tulajdonságok módosítása céljából. A jó minőségű termékek és a pontos súlykontroll érdekében a csokoládének feltételezhetően megfelelő viszkozitása van. A csokoládé gyártók és beszállítók számára kívánatos, hogy legyen egy olyan módszer a csokoládé viszkozitásának mérésére, amely magas reprodukálhatósággal rendelkezik.

Miért kritikus a viszkozitás menedzsment a csokoládékészítés során?

Az átfogó és jelentős tényezők, amelyek a viszkozitásmenedzsment szempontjából kritikus szerepet játszanak a csokoládékészítés során:

- Csokoládé állaga, íze és minősége: A csokoládénak meg kell felelnie a késztermék specifikációinak és a megfelelő kiegészítő követelményeknek. Folyamatos inline viszkozitás monitororing elősegítheti a kívánt reológiai tulajdonságok elérését a végső meghatározott termék textúrájához és olvadási jellemzőihez.

- Egységes borítási sebesség: Folyamatos viszkozitás monitororing és a vezérlés egyenletes áramlási sebességet biztosít a bevonatoláshoz (egy tárgy, például dió vagy gyümölcsdarab lefedéséhez) és a blokkok készítéséhez.

- Csökkentse a feldolgozási hibákat: A viszkozitás-szabályozás segíthet enyhíteni a miscuek gyakoriságát - beragadás és kitárolás, ikerzés, hámlás, hasítás, repedés, érdesség, hólyagosodás, hidak és a felület eróziója.

- Helyes csokoládé tulajdonságok: A viszkozitás szabályozása a kulcsa a megfelelő tulajdonságoknak és konzisztenciának, mert ez az a tényező, amelynek a legnagyobb a változékonysága. A reológiai tulajdonságokat főleg a szemcseméret-eloszlás és az összetevők összetétele befolyásolja, ami viszont befolyásolja a végső textúrát és az olvadásprofilt, és az ipari folyamatokban is jelentős szerepet játszik.

- Csökkentse a költségeket és javítsa a haszonkulcsokat: Általában a csokoládé viszkozitását kakaóvaj és drága viszkozitást módosító szerek (felületaktív alkotórészek, például szójabab lecitin) hozzáadásával szabályozzuk. A rossz viszkozitáskezelés megnöveli az összetevők felhasználását, befolyásolva a haszonkulcsokat.

- Hulladék: A rossz minőség miatt elutasított anyagok csökkenthetők a megfelelő viszkozitás-szabályozással.

- Hatékonyság: A kézi viszkozitás-szabályozás kiküszöbölése megszabadítja a kezelők idejét és lehetővé teszi számukra, hogy más feladatokra összpontosítsanak.

- Compliance: Talán nagyobb mértékben, mint más iparágak, az élelmiszeripar a legmagasabb színvonalat követeli meg. A céltulajdonságok elérésének szükségessége nem tárgyalható, ha az élelmiszeripar szabályozási kódexeiről van szó.

- Ügyfélmegtartás: Semmi sem öli meg a márka lojalitását, mint az ügyfelek, akik úgy találják, hogy egy darab csokoládé nem érzi ugyanazt, mint amit szerettek. A gyártási folyamat megismételhetőségének biztosításával biztosítsa a magas márka elismerést és lojalitást.

A folyamatos, magas színvonalú és egységes feldolgozás biztosítása érdekében a viszkozitás változását a folyamatáramon keresztül valós időben figyeljük, az abszolút értékek egyszerű mérése helyett a kiindulási ponttól mérve, és automatikus viszkozitási beállítást végezve az összetevők és a hőmérséklet beállításával a meghatározott határokon belül.

Folyamat kihívások

A csokoládék nem Newtoni tulajdonsága miatt a nyírási sebességet (és ennek következtében a viszkozitást) ki kell igazítani a mérésekhez használt geometria vonatkozásában, kivéve azokat, amelyeket „abszolút” viszkoziméterben készítettek, amelyeknek a kúp és a és a torziós lemez az egyetlen példa. A keskeny hézagú Couette viszkoziméter egy közeli megközelítés, amelyhez finom kéz szükséges a beállításhoz, hajlamos a kezelő hibájára, és általában nem alkalmazzák ipari helyzetekben.

A meglévő laboratóriumi viszkoziméterek kevésbé jelentenek értéket a technológiai környezetben, mivel a viszkozitást közvetlenül befolyásolják a hőmérséklet, a nyírási sebesség és más változók, amelyek nagyon különböznek egymástól, mint az in-line. Hagyományosan az üzemeltetők a teljesen kialakított rendszer viszkozitását az efflux csészével vagy a forgó viszkoziméterekkel mérték. Az eljárás rendetlen és időigényes, különösen, ha az oldatot először szűrni kell. Ez elég pontatlan, következetlen és megismételhetetlen még tapasztalt kezelővel is.

Egyes vállalatok hőkezelő rendszereket alkalmaznak az alkalmazás pontjának meghatározott optimális hőmérsékleten tartására, hogy állandó viszkozitást érjenek el. De a hőmérséklet nem az egyetlen tényező, amely befolyásolja a viszkozitást. A nyírási sebesség, az áramlási viszonyok, a nyomás és egyéb változók, ideértve a nyersanyagok variabilitását is, befolyásolhatják a folyamat viszkozitását. A hőmérséklet-szabályozott rendszereknek magas energiafogyasztása, magas rendszerköltsége, hosszú telepítési ideje és fizikailag és környezeti szempontból is nagy lábnyoma van.

Rheonics' Megoldások

Az automatizált, soron belüli viszkozitásmérés és -szabályozás kulcsfontosságú a formulált csokoládé (köztes termékek és végtermékek) viszkozitásának szabályozásához. Rheonics a következő, kiegyensúlyozott torziós rezonátoron alapuló megoldásokat kínálja a gyártási folyamat szabályozására és optimalizálására:

- Sorban Viszkozitás mérések: Rheonics" SRV széles skálájú, soros viszkozitásmérő eszköz, beépített folyadékhőmérséklet-méréssel, és valós időben képes bármilyen folyamatáram viszkozitási változásainak észlelésére.

- Sorban Viszkozitás és sűrűség mérések: Rheonics" SRD egy egyidejű, egyidejű sűrűség és viszkozitásmérő eszköz, beépített folyadék hőmérséklet méréssel. Ha a sűrűségmérés fontos a műveletekhez, akkor az SRD a legjobb érzékelő, amely kielégíti az igényeit, az SRV-hez hasonló működési képességekkel, valamint a pontos sűrűségmérésekkel.

Az online viszkozitásmérés az SRV vagy az SRD segítségével kiküszöböli a mintavételi és laboratóriumi technikák azon eltéréseit, amelyeket a viszkozitásméréshez a hagyományos módszerekkel használnak. Az érzékelő sorban van elhelyezve úgy, hogy folyamatosan méri a rendszer megfogalmazott viszkozitását (és sűrűségét SRD esetén). A konzisztencia az adagoló és keverő rendszer automatizálásával érhető el egy vezérlőn keresztül folyamatos valós idejű viszkozitási mérésekkel. Az SRV felhasználásával a folyamatban javul a hatékonyság, javul a termelékenység, a haszonkulcs és a környezetvédelmi célok. Mindkét érzékelő kompakt forma tényezővel rendelkezik az egyszerű OEM és utólagos felszerelés érdekében. Nem igényelnek karbantartást vagy újrakonfigurálást. Mindkét érzékelő pontos, megismételhető eredményeket kínál, függetlenül attól, hogy és hol vannak felszerelve, anélkül, hogy szükség lenne speciális kamrákra, gumi tömítésekre vagy mechanikus védelemre. Fogyóeszközök nélkül az SRV és az SRD rendkívül egyszerűen üzemeltethető nulla karbantartás mellett.

Rheonics' Előny

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az in-line telepítést, elkerülve minden további hely- vagy adapterigényt a présgépen/rendszereken.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik, kiiktatva a szerelési reakció nyomatékát, így teljesen érzéketlenek a szerelési körülményekre és a tinta áramlási sebességére. Ezek az érzékelők könnyen megbirkóznak a rendszeres áthelyezéssel. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, nincs szükség speciális házra vagy védőrekeszre.

Azonnali pontos leolvasás a nyomtatási körülményekről - Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű viszkozitás számítógépen nyomon követhető. A gyár padlóján elhelyezett több érzékelőt egyetlen műszerfalról kezelnek. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Ezenkívül az érzékelő érzéketlen a külső gépek rezgéseire vagy elektromos zajára.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra

Cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül

Drop-in csere mind az érzékelő, mind az elektronika számára firmware frissítések vagy kalibrációs együttható változtatása nélkül.

Könnyű felszerelés. Csavarok ¾ ”NPT menetes csatlakozókba vagy peremes csatlakozásokba.

Nincsenek kamrák, O-ring tömítések vagy tömítések.

Könnyen eltávolítható tisztítás vagy ellenőrzés céljából.

SRV karimával kapható, DIN 11851 higiénikus ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez.

Alacsony fogyasztás

24 V DC tápegység, 0.1 A-nál kevesebb áramfelvételtel normál működés közben (kevesebb, mint 3 W)

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics eszközök az egyik leggyorsabb és legpontosabb az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek. Az SRV az inline folyamat viszkoziméterek piacán a legszélesebb működési választékkal rendelkezik:

- Nyomástartomány 5000 psi és magasabb

- Hőmérséklet -40 és 300 ° C között lehet

- Viszkozitási tartomány: 0.5 cP-től 50,000 XNUMX+ cP-ig

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

Rheonics" SRD egy egyedülálló termék, amely három különböző műszert vált fel a viszkozitás, a sűrűség és a hőmérséklet mérésére. Ez kiküszöböli a nehézséget három különböző műszer elhelyezésével, és rendkívül pontos és megismételhető méréseket biztosít a legkeményebb körülmények között is.

Érje el a megfelelő színű kabátot, csökkentse a költségeket és javítsa a termelékenységet

Integráljon SRV-t vagy SRD-t a folyamatsorba, és biztosítsa az egységességet és a konzisztenciát a bevonási folyamat során. Állandó színeket és vastagságot érjen el, anélkül, hogy aggódna a szín vagy a vastagság variációi miatt. Az SRV (és az SRD) folyamatosan ellenőrzi és ellenőrzi a viszkozitást (és a sűrűséget SRD esetén), és megakadályozza a drága pigmentek és oldószerek túlzott használatát. A megbízható és automatikus festékellátás biztosítja a sajtók gyorsabb futtatását és megtakarítja a kezelői időt. Optimalizálja a bevonási folyamatot egy SRV-vel, és kevesebb visszautasítási arányt, kevesebb hulladékot, kevesebb vásárlói panaszt, kevesebb sajtolást és anyagköltség-megtakarítást érhet el. És mindennek végén hozzájárul a jobb alsó sorhoz és a jobb környezethez!

Tiszta a helyén (CIP)

Az SRV (és SRD) monitorral figyeli a tintavonalak tisztításátoring az oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen apró maradékot az érzékelő érzékel, így a kezelő eldöntheti, hogy a vezeték a célnak megfelelően tiszta-e. Alternatív megoldásként az SRV információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott 3. generációs elektronika hajtja meg ezeket az érzékelőket, és értékeli válaszukat. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, mint például ¾” NPT és 1” Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Környezetbarát

Csökkentse a VOC (illékony szerves vegyületek) felhasználását a folyamatban, csökkentve annak visszanyeréséhez szükséges energiát vagy az ártalmatlanítási költségeket. Gyorsan gyárthat, miközben megtakaríthatja a költségeket, biztosítva a magas minőséget és a környezet védelmét.

Az igényeknek megfelelő elektronika

A robbanásbiztos adószekrényben és a DIN sínre szerelhető kis méretű érzékelő elektronika lehetővé teszi a könnyű beillesztést a folyamatvezetékekbe és a gépek belső berendezésébe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Közvetlenül telepítse az érzékelőt a folyamatáramba, hogy valós idejű viszkozitást és sűrűséget mérjen. Nincs szükség by-pass vonalra: az érzékelő sorba merülhet. Az áramlási sebesség és a rezgések nem befolyásolják a mérés stabilitását és pontosságát. Optimalizálja a bevonat teljesítményét az ismételt, egymást követő és következetes tesztek elvégzésével a folyadékon.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra