A folyékony tej száraz porrá alakításának folyamata magában foglalja a víz nagy részének eltávolítását. Az eltávolított víz mennyisége sokszorosa a késztermékben lévő víz mennyiségének. A folyamat során jelentős változások következnek be az épület tulajdonságaiban, szerkezetében és megjelenésében. A tejtermékek meglehetősen érzékenyek, minőségét drasztikusan befolyásolhatják olyan tényezők, mint a hő vagy a baktériumok.

A porlasztási lépésben a tej viszkozitása döntő hatással van a keletkező tejpor jellemzőire. Az előporlasztó pontra szerelt viszkoziméter lényegesen jobban szabályozza a porlasztási folyamatot, ami csökkenti a veszteséget, alacsonyabb energiafogyasztást, valamint a termék textúrájának, térfogatsűrűségének és nedvességtartalmának jobb szabályozását.

Alkalmazás

A tejpor, más néven szárított tej, olyan tejtermék, amelyet a folyékony tej több szárítási folyamaton keresztül történő dehidratálásával állítanak elő, amíg porrá nem válik.

A szárított tej különféle alkalmazásokhoz használható, például:

- Tej és tejtermékek rekombinációja

- A sütőiparban a kenyér mennyiségének növelésére és vízmegkötő képességének javítására. A kenyér ezután hosszabb ideig friss marad

- A tojás helyettesítése kenyérben és péksüteményben

- Tejcsokoládé gyártása a csokoládéiparban

- Kolbász és különböző típusú készételek gyártása az élelmiszeriparban és a vendéglátóiparban

- Bébiételekben: babatejpor

- Fagylalt gyártása

- Állati takarmány, borjúnövekedést gyorsító

- Pékáruk, rágcsálnivalók és levesek

- Sajttej-hosszabbítás (port adnak a helyi friss tejhez, hogy növeljék a sajthozamot)

- Tejipari desszertek

- Közvetlen fogyasztói felhasználás (házi feloldás)

- Csecsemőtápszerek

- Táplálkozási termékek rokkantak, sportolók, kórházi használatra stb.

- Rekombinált „friss”, UHT, párolt és édesített sűrített tejek

- Rekombinált sajtok, főleg „lágy” vagy „friss”

- Rekombinált kávé és tejszínhab

- Rekombinált joghurtok és egyéb fermentált termékek

A szárított tej olyan előállított tejtermék, amelyet a tej száraz anyaggá párolásával állítanak elő. A tej szárításának egyik célja a tartósítás; A tejpor jóval hosszabb eltarthatósági idővel rendelkezik, mint a folyékony tejé, és alacsony nedvességtartalma miatt nem kell hűteni. Egy másik cél a tömeg csökkentése a szállítás gazdaságosságának érdekében. A tejpor és tejtermékek közé tartoznak a száraz teljes tej, a zsírmentes száraz tej, a száraz író, a száraz tejsavótermékek és a száraz tejtermékek keverékei. Minden alkalmazási terület sajátos igényeket támaszt a tejporral szemben.

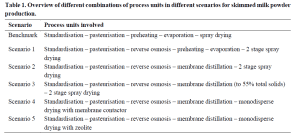

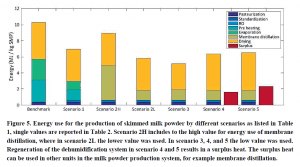

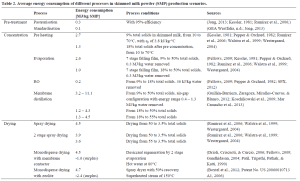

A tejpor gyártása számos melegítési eljárást foglal magában, amelyek sok energiát fogyasztanak. A jelenlegi gyártási folyamatot nagymértékben optimalizálták az elmúlt néhány évtizedben. Az új tejpor-technológiák elfogadása kritikus fontosságú lesz. Az upstream és downstream folyamategységeket az egyes folyamategységek optimalizálása befolyásolja. Ennek eredményeként kritikus fontosságú a teljes gyártási lánc figyelembe vétele. A mérnökök célja egy olyan optimalizálási rutin létrehozása, amely figyelembe veszi az energia- és vízfelhasználást, az életciklus-értékelést (LCA) és a gazdasági elemeket, ami egy fenntartható tejpor-gyártási láncot eredményez.

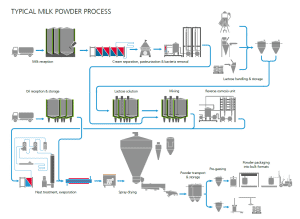

A tejpor előállítási folyamata

A tejpor előállítása egy egyszerű folyamat, amely nagy léptékben kivitelezhető. A víz kíméletes eltávolítása a lehető legalacsonyabb költséggel, szigorú higiéniai feltételek mellett, miközben megőrzi a tej minden kívánatos természetes tulajdonságát, mint például a szín, az íz, az oldhatóság és a tápérték.

A teljes (teljes tejszínes) tej körülbelül 87 százaléka víz. A sovány tej nagyjából 91 százaléka vízből áll. A tejporból a gyártási folyamat során úgy távolítják el a vizet, hogy a tejet csökkentett nyomáson, alacsony hőmérsékleten forralják, ezt a folyamatot párologtatásnak nevezik. A kapott sűrített tejet ezután finom ködben forró levegőre permetezik, hogy eltávolítsák a maradék nedvességet, és így por képződik.

A tejpor gyártási folyamatának fő lépései a következők:

Elválasztás

A tejporok hagyományos előállítási módja a tejüzemből kapott nyers tej pasztörizálásával kezdődik, majd centrifugális tejszínszeparátorral sovány tejre és tejszínre szétválasztják.

Előmelegítés

A folyamat következő lépése az „előmelegítés”, amely magában foglalja a szabványos tej felmelegítését 75 és 120 °C közötti hőmérsékletre. A tejet meghatározott ideig ebben az állapotban tartják, ami néhány másodperctől néhány másodpercig terjedhet. perc (pasztőrözés: 72 °C 15 másodpercig). Az előmelegítés a tejben lévő savófehérjék szabályozott denaturálódását, valamint a baktériumok elpusztítását, az enzimek inaktiválását, a természetes antioxidánsok termelődését és a hőstabilitás kölcsönzését okozza. Az előmelegítés történhet közvetetten (hőcserélőkön keresztül), közvetlenül (gőz injektálással vagy infúzióval a termékbe), vagy a kettő kombinációjával. Az energiaköltségek csökkentése érdekében a közvetett fűtőberendezések jellemzően a folyamat más részeiből származó hulladékhőt használják fel.

Párolgás

Az előmelegített tejet az elpárologtatóban szakaszosan vagy „hatásként” koncentrálják, körülbelül 9.0 százalékos összes szárazanyag-tartalomtól a sovány tejnél és 13 százaléktól a teljes tejnél, és 45-52 százalékra emelkedik. Ezt úgy érik el, hogy a tejet a függőleges csövek belsejére eső filmben 72 °C alatti hőmérsékleten felforralják, és a vizet gőz formájában kivonják. Ezt a mechanikusan vagy termikusan összenyomható gőzt használják fel a tej felmelegítésére az elpárologtató következő hatásában, amely az előző hatásnál alacsonyabb nyomáson és hőmérsékleten üzemeltethető. A maximális energiahatékonyság érdekében a modern üzemeknek akár hét hatása is lehet. Az elpárologtatóban a tejben lévő víz több mint 85 százaléka eltávolítható.

Az alapvető gyártási folyamatok áttekintése | Forrás: GEA (https://www.gea.com/en/products/dryers-particle-processing/spray-dryers/food-dairy-products/msd-spray-dryer.jsp)

Spray szárítás

Az elpárologtatóból származó tejkoncentrátumot vékony cseppekké porlasztják porlasztva szárítás előtt. Ez vagy egy forgótárcsás porlasztóval vagy egy sor nagynyomású fúvókával történik egy hatalmas szárítókamrában, forró levegőáramban (200 °C-ig). A párolgás lehűti a tejcseppeket, és soha nem érik el a levegő hőmérsékletét. A porlasztás előtt a koncentrátum felmelegíthető a viszkozitás csökkentése és a szárításhoz rendelkezésre álló energia növelése érdekében. A maradék víz nagy része elpárolog a szárítókamrában, így finom por marad vissza, nedvességtartalma körülbelül 6%, átlagos részecskemérete jellemzően 0.1 mm átmérőjű. A végső vagy „másodlagos” szárítás fluidágyban, vagy ilyen ágyak sorozatában történik, amelyben a forró levegőt egy fluidizált porrétegen keresztül fújják át, 2-4 százalékos nedvességtartalomig eltávolítva a vizet.

Forrás: GEA

Csomagolás és tárolás

A tejporok sokkal stabilabbak, mint a friss tej, de minőségük és eltarthatóságuk megőrzése érdekében óvni kell őket nedvességtől, levegőtől, fénytől és hőtől. A tejporok könnyen felszívják a nedvességet a levegőből, ami gyors minőségromlást és csomósodást vagy csomósodást eredményez.

A WMP-ben lévő zsír reakcióba léphet a levegő oxigénjével, és mellékízeket hoz létre, különösen magasabb tárolási hőmérsékleten (> 30 °C), mint például a trópusok alsó szélességein. A tejport vagy többfalú, műanyag bélésű zacskókba (25 kg) vagy ömlesztett tartályokba (600 kg) csomagolják.

Egy rövid videó a tejporgyári folyamatokról (Forrás: GEA Group):

Energia és környezetvédelmi szempontok

Nagy mennyiségű energia költ el a víz eltávolítása során, így az évek során kifejlesztett növények egyre energiahatékonyabbak lettek. Az elpárologtatók sokkal energiahatékonyabbak, mint a szárítók, mivel az eltávolított víz kilogrammonként csak egy kilogramm gőzt (vagy ennek megfelelő energia-egyenértéket) használnak fel.

A szárítási folyamat hozzájárul a teljes energiafogyasztás jelentős hányadához

Másrészt a szárítók több kilogramm gőzt (vagy gőzzel egyenértékűt) használnak fel minden kilogramm elpárolgott vízre. A porlasztóval történő szárítás tisztán és gyorsan eltávolíthatja a maradék víz nagy részét, de a permetező szárítóknak rövid távú tartózkodásra kell szolgálniuk. Ezért a szárítás utolsó szakaszában fluidágyakat használnak. A por néhány percig fluidágyban marad, így időt hagyva az utolsó víz eltávolítására. Gyakori, hogy a tejport gyártó üzemek nagyon nagyok, kevés számúak és vidéki területeken találhatók. A modern és jól kezelt üzemek viszonylag csekély hatást gyakorolnak a környezetre. Energiaigényük mérsékelt, mivel szenet vagy gázt égetnek el, és jelentős mennyiségű villamos energiát fogyasztanak. Az energiafogyasztást erős gazdasági nyomás nehezíti a csökkentésére, de jelentős javulás nem valószínű.

A silókat, tejszínleválasztókat, párologtatókat és a hozzájuk tartozó berendezéseket minden nap, a szárítókat pedig csak alkalmanként kell tisztítani. Tisztítószerként nátrium-hidroxidot és salétromsavat használnak. A használt tisztítófolyadékokkal megfelelő ártalmatlanítási módszereket kell alkalmazni. Tejpor por kerülhet a helyi környezetbe, amikor a növény meghibásodik, de ez ritka.

Forrás: Moejes, SN (2019). A tejpor gyártási láncának újratervezése: innovatív technológiák felmérése. Wageningeni Egyetem. https://doi.org/10.18174/498246

A viszkozitásmérés értéke a tejporgyártás porlasztva szárítási lépésében

A szárítás olyan tömegátadási folyamat, amely a víz vagy más oldószer elpárologtatással történő eltávolításából áll szilárd, zagy vagy folyadékból. Ezt az eljárást gyakran használják végső gyártási lépésként a termékek értékesítése vagy csomagolása előtt. Gyakran szükség van hőforrásra és a folyamat során keletkező gőz eltávolítására szolgáló közegre. Az olyan biotermékekben, mint az élelmiszerek, a gabonafélék és a gyógyszerek, az eltávolítandó oldószer szinte mindig víz.

Ezt az eljárást széles körben alkalmazzák az élelmiszer- és vegyiparban olyan változatos termékek előállítására, mint a bébiételek, kávé, leveskeverékek és színezékek. A szárítás hatékonyságát nagymértékben meghatározza a porlasztás mértéke, amely egyenesen arányos a betáplált oldat viszkozitásával. A tejkoncentrátum viszkozitásának és az összes szárazanyag-tartalomnak (TS) a porlasztva szárítás előtti szabályozása javíthatja a tejtermékek előállítását.

Így a tej viszkozitása a porlasztási lépésben döntő hatással van a kapott tejpor jellemzőire. Az előporlasztó pontra szerelt viszkoziméter lényegesen jobban szabályozza a porlasztási folyamatot, ami csökkenti a veszteséget, alacsonyabb energiafogyasztást, valamint a termék textúrájának, térfogatsűrűségének és nedvességtartalmának jobb szabályozását.

A nem megfelelő viszkozitáskezelés következményei porlasztva szárítás során

Gyakran a recept bonyolultsága, a fejlesztési idő és a fejlesztés költségei miatt nem hatékony a por alakú porlasztva szárítás. A viszkozitási paraméterek meghibásodása a porlasztva szárítás során számos módon befolyásolja a termelés hatékonyságát, többek között:

- A végtermék minősége instabil: állagproblémák, összetevők eltérései, gyenge száraz kivonat

- A nedvességtartalom nem felel meg az előírásoknak

- A tápérték elvesztése

- Kevésbé vagy rossz ízű

- Szegecsezett tételek

- Rövid eltarthatósági idő

- Hatékonyság a termelési folyamatban: a termelékenység és a nyereség elvesztése

- Energiapazarlás: a szárítótornyok sok energiát fogyasztanak és növelik a rezsiköltségeket

A sűrített tej viszkozitásának mérése kihívást jelent a nem newtoni tulajdonságai, a lebegő szilárd anyagok és gázok, a nehéz feldolgozás (nyomás, vibráció, szennyeződés) és a tisztítási eljárások miatt.

Mérési kihívások

A sűrített tej viszkozitásának mérése a nem newtoni folyási tulajdonságai, az öregedési vastagodási jellemzői, valamint a lebegő szilárd anyagok és gázok jelenléte miatt nehéz feladat. Az ellenséges folyamatkörülményeknek való kitettség, mint például az üzemi vibráció, szennyeződés, tisztítószerek, por és így tovább, további kihívásokat jelent az élelmiszer-feldolgozó üzemekben az online szondák tervezése során.

Sok jelenleg elérhető laboratóriumi viszkoziméternek vannak korlátai, azaz a mérések időigényesek, nem alkalmasak gyors valós idejű monitorozásra.oring koncentrátum viszkozitású, és előfordulhat, hogy nem alkalmas összetett reológiai tulajdonságokkal rendelkező minták (pl. idő-, hőmérséklet- és nyírásfüggő anyagok) jellemzésére. A rotációs típusú viszkoziméterekkel végzett kutatások kimutatták, hogy ez utóbbiaknak van néhány korlátja a tejfeldolgozó kontextusban, ami részben megmagyarázza a tejpor-gyártó üzemekben való gyenge felvételüket. A hagyományos viszkoziméterek bizonyos korlátai leküzdhetők az inline viszkozitásmérésekkel, amelyek valós időben figyelik a koncentrátum viszkozitását a jobb folyamatszabályozás érdekében.

Követelmények egy beépített folyamatmonittóloring felszerelés

Az ideális PAT (Process Analytical Technologies) eszköz egy olyan beépített műszer, amely képes egyidejűleg, valós időben figyelni és mérni a folyamatparamétereket, miközben magasan automatizált környezetben működik. A műszereknek egészségügyi kialakításúnak kell lenniük, robusztusan kell működniük a teljes folyamatcikluson belül (gyártás és tisztítás). A mozgó folyadékok (tehát tejkoncentrátumok) reológiai tulajdonságainak inline meghatározása az egyik folyamatparaméter, ahol a PAT eszközök valódi hozzáadott értéket jelenthetnek a folyamatszabályozás optimalizálása szempontjából. A folyamat viszkozitásának mérése döntő fontosságú a monitbanoring és a tejipar különféle koncentrációs folyamatainak szabályozása. Folyamatos monitorozásoring A folyadék reológiai viselkedése lehetővé teszi a folyamat optimalizálását, például a szivattyúzást (a szivattyú eltömődésének és meghibásodásának elkerülése), a párolgást (korlátozza a szennyeződést és maximalizálja a víz eltávolítását) és a porlasztva szárítást (a fúvóka elszennyeződésének elkerülését).

Annak biztosítására, hogy a kapott mérések reprezentatívak legyenek, az optimális kialakításnak lehetővé kell tennie a helyben történő tisztítást kis szennyeződéssel, gyors reakcióidőt és jó mintaújítást, vagy még jobb, ha nincs mintavételi igény. A szondának meg kell felelnie az egészségügyi előírásoknak, például meg kell szüntetni az elhalt foltokat, ahol a baktériumok elszaporodhatnak. Mivel bizonyos porlasztórendszerek nagynyomású fúvókákat használnak, az optimális viszkozitás mérési technikát a porlasztás típusa határozhatja meg.

Tanulmányok kimutatták, hogy a torziós vibráció adta a legtöbb problémamentes teljesítményt a monitorra értékelt rendszerek közül.oring viszkozitás. Előnyei közé tartozik a növényi rezgésekkel szembeni nagy ellenálló képesség, a könnyű tisztítás és az alacsony karbantartási igény, mivel nincs benne mozgó alkatrész.

Fontos, hogy a méréseket nem befolyásolják az áramlási sebesség változásai vagy lebegő szilárd anyagok vagy gázok jelenléte. Az előporlasztó pontra szerelve a viszkoziméter lényegesen jobban szabályozza a porlasztási folyamatot, ami csökkenti a pazarlást, alacsonyabb energiafogyasztást, valamint jobban szabályozza a termék textúráját, térfogatsűrűségét és nedvességtartalmát. Inline viszkozitás monitororing A tejpor javítja a gyártást azáltal, hogy optimalizálja a dehidratált tej homogenitását, konzisztens rekonstituált termékeket hoz létre, növeli a hozamot és csökkenti a veszteségeket.

Rheonics' Előny

Kompakt forma, nincs mozgó alkatrész és nem igényel karbantartást

RheonicsAz SRV és az SRD nagyon kicsi formájúak az egyszerű OEM- és utólagos telepítéshez. Lehetővé teszik az egyszerű integrációt bármely folyamatfolyamba. Könnyen tisztíthatók, és nem igényelnek karbantartást vagy újrakonfigurálást. Kis helyigényük lehetővé teszi az Inline telepítést bármely folyamatsoron, elkerülve a további hely- vagy adapterigényt.

Higiéniai, egészségügyi kialakítás

Rheonics Az SRV és az SRD itt érhetők el tri-clamp és DIN 11851 csatlakozások az egyedi folyamatcsatlakozásokon kívül.

Mind az SRV, mind az SRD megfelel az Food FDA követelményeinek, az amerikai FDA és az EU előírások szerint.

Nagy stabilitás és érzékeny a beépítési körülményekre: Bármely konfiguráció lehetséges

Rheonics Az SRV és az SRD egyedülálló, szabadalmaztatott koaxiális rezonátort használnak, amelyben az érzékelők két vége ellentétes irányba csavarodik el, kiiktatva a szerelésükön fellépő reakciónyomatékokat, és ezáltal teljesen érzéketlenek a szerelési körülményekre és az áramlási sebességekre. Az érzékelőelem közvetlenül a folyadékban helyezkedik el, speciális házra vagy védőrekeszre nincs szükség.

Azonnali pontos minőségkijelzések – Teljes rendszeráttekintés és prediktív vezérlés

RheonicsA szoftver erőteljes, intuitív és kényelmesen használható. A valós idejű folyamatfolyadék figyelhető az integrált IPC-n vagy egy külső számítógépen. Az üzemben elhelyezett több érzékelőt egyetlen műszerfalról lehet kezelni. A szivattyúzásból származó nyomáspulzáció nincs hatással az érzékelő működésére vagy a mérési pontosságra. Nincs vibráció hatása.

Könnyű telepítés és nincs szükség újrakonfigurálásra / újrakalibrálásra - nulla karbantartás / leállási idő

Abban a valószínűtlen esetben, ha az érzékelő megsérül, cserélje ki az érzékelőket az elektronika cseréje vagy újraprogramozása nélkül. Drop-in csere mind az érzékelőhöz, mind az elektronikához firmware frissítés vagy kalibrálási változtatás nélkül. Könnyű szerelés. Elérhető szabványos és egyedi folyamatcsatlakozásokkal, például NPT, Tri-Clamp, DIN 11851, Karima, Varinline és egyéb egészségügyi és higiéniai csatlakozások. Nincsenek speciális kamrák. Könnyen eltávolítható tisztításhoz vagy ellenőrzéshez. Az SRV DIN11851 ill tri-clamp csatlakozás az egyszerű fel- és szétszereléshez. Az SRV szondák hermetikusan zártak a helyben történő tisztításhoz (CIP), és támogatják a nagynyomású mosást az IP69K M12 csatlakozókkal.

Rheonics A műszerek rozsdamentes acél szondákkal rendelkeznek, és opcionálisan védőbevonatot is biztosítanak speciális helyzetekre.

Alacsony fogyasztás

24 V DC tápegység 0.1 A-nál kevesebb áramfelvételtel normál működés közben.

Gyors reakcióidő és hőmérsékleten kompenzált viszkozitás

Ultragyors és robusztus elektronika, átfogó számítási modellekkel kombinálva Rheonics az egyik leggyorsabb, sokoldalú és legpontosabb készülék az iparágban. Az SRV és SRD minden másodpercben valós idejű, pontos viszkozitás- (és sűrűségmérést SRD esetén) ad, és nem befolyásolják az áramlási sebesség változásai!

Széles működési képességek

RheonicsA műszerek a legnehezebb körülmények között történő mérésre készültek.

SRV -vel elérhető a legszélesebb működési tartomány az inline folyamat viszkoziméter piacán:

- Nyomástartomány 5000 psi-ig

- Hőmérséklet -40 és 200 ° C között lehet

- Viszkozitási tartomány: 0.5 cP és 50,000 XNUMX cP (és magasabb)

SRD: Egyszeres műszer, hármas funkció - Viszkozitás, hőmérséklet és sűrűség

RheonicsAz SRD egy egyedülálló termék, amely három különböző viszkozitás-, sűrűség- és hőmérsékletmérési műszert helyettesít. Kiküszöböli a három különböző műszer elhelyezésének nehézségeit, és rendkívül pontos és megismételhető méréseket ad a legzordabb körülmények között is.

Tiszta a helyén (CIP) és a helyén lévő sterilizálás (SIP)

Az SRV (és SRD) monitorral figyeli a folyadékvezetékek tisztításátoring a tisztítószer/oldószer viszkozitása (és sűrűsége) a tisztítási fázisban. Bármilyen kis maradékot az érzékelő észlel, lehetővé téve a kezelő számára, hogy eldöntse, hogy a vezeték tiszta vagy a célnak megfelelő-e. Alternatív megoldásként az SRV (és SRD) információkat szolgáltat az automatizált tisztítórendszernek, hogy biztosítsa a teljes és megismételhető tisztítást a futtatások között, így biztosítva az élelmiszergyártó létesítmények egészségügyi szabványainak való teljes megfelelést.

Kiváló érzékelő kialakítás és technológia

Kifinomult, szabadalmaztatott elektronika ezeknek az érzékelőknek az agya. Az SRV és az SRD ipari szabványos folyamatcsatlakozásokkal, például ¾” NPT, DIN 11851, karima és Tri-clamp lehetővé teszi a kezelők számára, hogy a folyamatsorukban meglévő hőmérséklet-érzékelőt SRV/SRD-re cseréljék, amely rendkívül értékes és hasznosítható folyamatfolyadék-információkat, például viszkozitást ad a hőmérséklet pontos mérése mellett a beépített Pt1000 segítségével (DIN EN 60751 AA, A, B osztály elérhető) .

Az igényeknek megfelelő elektronika

Az érzékelőelektronika adó-házban és kisméretű tényezővel ellátott DIN sínre szerelhető állapotban is könnyen integrálható a folyamatokba és a gépek belső szekrényeibe.

Könnyen integrálható

Az érzékelő elektronikában alkalmazott több analóg és digitális kommunikációs módszer egyszerűvé teszi az ipari PLC-hez és a vezérlőrendszerekhez történő csatlakoztatást.

Analóg és digitális kommunikációs lehetőségek

Opcionális digitális kommunikációs lehetőségek

ATEX és IECEx megfelelőség

Rheonics gyújtószikramentes érzékelőket kínál, amelyek ATEX és IECEx tanúsítvánnyal rendelkeznek veszélyes környezetben való használatra. Ezek az érzékelők megfelelnek a robbanásveszélyes környezetben történő használatra szánt berendezések és védelmi rendszerek tervezésére és kivitelezésére vonatkozó alapvető egészségügyi és biztonsági követelményeknek.

A gyújtószikramentes és robbanásbiztos tanúsítványok Rheonics lehetővé teszi egy meglévő érzékelő testreszabását is, lehetővé téve ügyfeleink számára, hogy elkerüljék az alternatíva azonosításával és tesztelésével kapcsolatos időt és költségeket. Egyedi érzékelők biztosíthatók olyan alkalmazásokhoz, amelyek egy egységet igényelnek akár több ezer egységig; hetek és hónapok átfutási idejével.

Rheonics SRV & SRD mind ATEX, mind IECEx tanúsítvánnyal rendelkeznek.

Implementáció

Telepítse az érzékelőt közvetlenül a kádba, hogy valós idejű viszkozitás- és sűrűségmérést végezhessen. Nincs szükség bypass vezetékre: az érzékelő bemeríthető a sorba; az áramlási sebesség és a rezgések nem befolyásolják a mérési stabilitást és pontosságot. Optimalizálja a keverési teljesítményt a folyadék ismételt, egymást követő és következetes tesztjeivel.

Rheonics Hangszer kiválasztása

Rheonics innovatív folyadékérzékelőket és monitorokat tervez, gyárt és forgalmazoring rendszerek. Precíziós gyártás Svájcban, RheonicsA soros viszkoziméterek és sűrűségmérők az alkalmazás által megkívánt érzékenységgel és megbízhatósággal rendelkeznek, amely a zord működési környezetben való túléléshez szükséges. Stabil eredmény – még kedvezőtlen áramlási körülmények között is. Nincs hatása a nyomásesésnek vagy az áramlási sebességnek. Ugyanilyen jól alkalmazható a laboratóriumi minőségellenőrző mérésekre is. A teljes tartományban történő méréshez nincs szükség alkatrész vagy paraméter megváltoztatására.

Javasolt termék (ek) az alkalmazáshoz

- Széles viszkozitási tartomány - figyelemmel kíséri a teljes folyamatot

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Hermetikusan lezárt, összes rozsdamentes acélból 316L nedvesített alkatrészek

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező az egyszerű telepítéshez a meglévő folyamatsorokban

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra

- Egyetlen eszköz a folyamat sűrűségének, viszkozitásának és hőmérsékletének mérésére

- Megismételhető mérések mind newtoni, mind nem newtoni folyadékokban, egyfázisú és többfázisú folyadékokban

- Minden fém (316L rozsdamentes acél) konstrukció

- Beépített folyadék hőmérséklet mérés

- Kompakt forma-tényező a meglévő csövekbe történő egyszerű telepítéshez

- Könnyen tisztítható, nincs szükség karbantartásra vagy újrakonfigurációra