A dezanderekben, szeparátorokban és visszafolyó rendszerekben lévő homok szintjének nyomon követésének képessége lehetővé teszi a homokeltávolítási folyamatok automatizálását és nagyobb hatékonyságát, valamint a berendezések jobb felhasználását és élettartamát.

Bevezetés

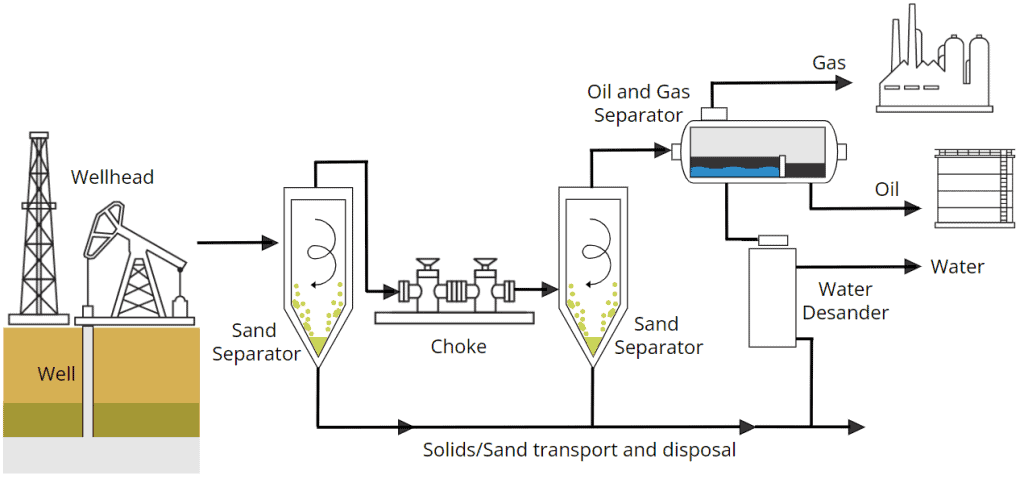

A homoktermelés az egyik legnagyobb probléma az olaj- és gáziparban. A homok a kutakból kitermelt folyadékokból és kőzetekből jön létre. A homok jelenléte következtében a teljes szállítási és átalakítási folyamatot befolyásolja a berendezések (kútfurat, csővezetékek, csövek, szelepek, fojtó, szeparátor) állapotromlása, a termelés leállása, a termelési sebesség csökkenése, a korai karbantartás stb. ezért helyezzük a homokkezelésbe és a terepen történő ellenőrzésbe.

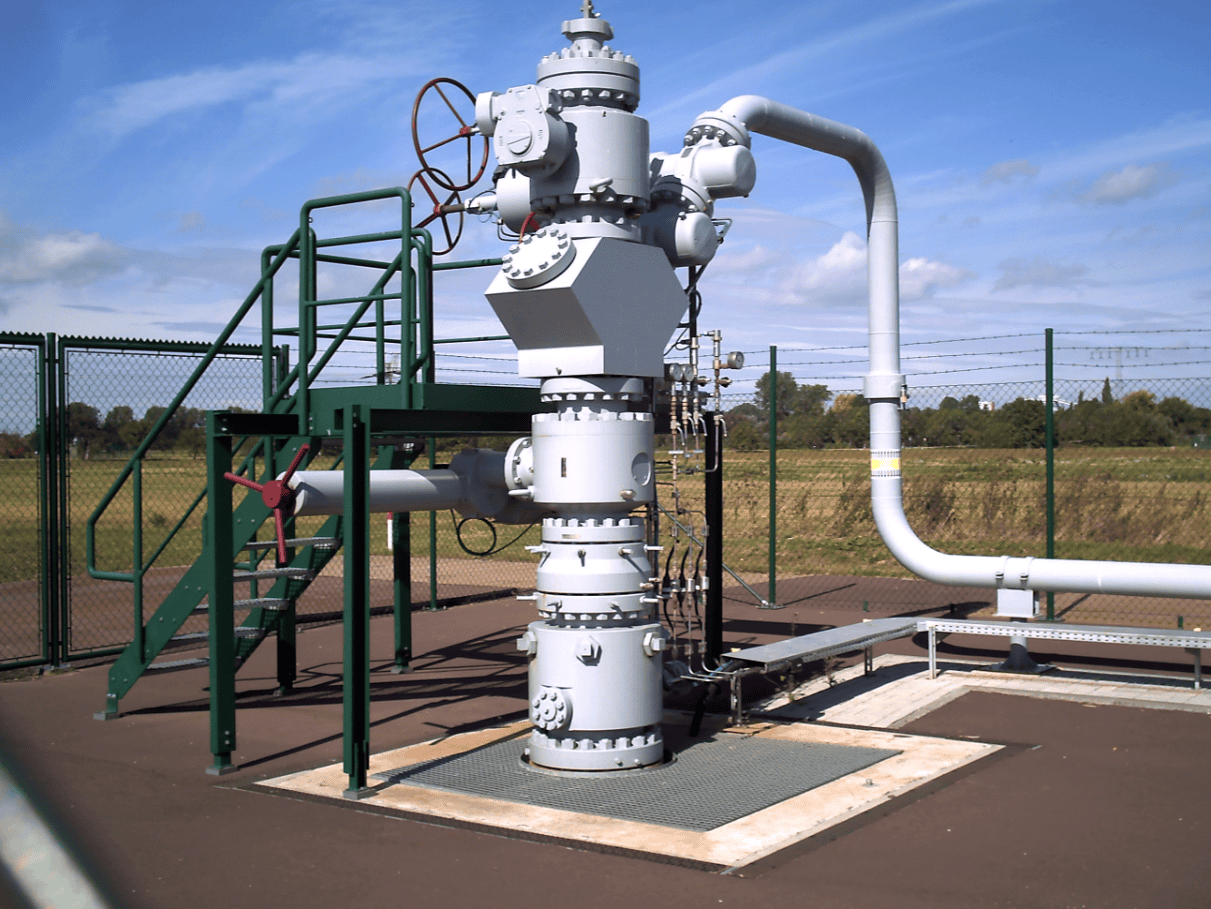

A homoktermelés a kőolaj és gáz feltárásával, kitermelésével és termelésével foglalkozó Oil and Gas upstream oldalán jelen lévő probléma. A kút fúrása és gazdaságosan kitermelhető mennyiségű szénhidrogénnel való átvilágítása után kútfejekkel szabályozzák a kitermelési sebességet és feltételeket. Ezután egy- vagy többfázisú szeparátorokat használnak a finomításhoz vagy feldolgozáshoz szükséges szénhidrogének előállítására, ami az ipar downstream oldalaként ismert.

Ez a cikk ismerteti a Rheonics Homokérzékelés SDP érzékelő, és hogyan használják a homokleválasztó berendezésben lévő homok szintjének figyelésére, lehetővé téve a gyors műveleteket a jobb homokkezelés érdekében.

Rheonics szenzorokat is használnak sársúly monitoring fúrófolyadékok valós időben a telephelyeken.

1. ábra: Olaj- és gázkitermelés és homoktermelés áttekintése

Sand Management szintű monitoring és ellenőrzés

A homokkezelés a „homok életciklusához” kapcsolódik, amely magában foglalja az olyan eljárásokat, mint a kezdeti modellezett előrejelzések, a tényleges monitororing, valamint a homokfelhalmozódás végső ártalmatlanítása, figyelembe véve a környezetvédelmi, biztonsági és gazdasági szempontokat.

A homokkezelés során a szükséges intézkedések a következők: szétválasztás, összegyűjtés, tisztítás, mérés és ellenőrzésoring.

Homokleválasztók

Az elválasztás olyan eljárás, amellyel szilárd anyagokat izolálnak a kútból származó többfázisú folyadékban lévő folyadéktól. Homokleválasztásra használt berendezés, alias. A deszanderek lehetnek gravitációs edények (azaz szabad víz kiütése (FWKO) homoksugárral), homokcsapda-mentesítés, hidrociklon vagy szűrőrendszerek.

Ezek a desanderek kialakításukban, méretükben és működési elveikben különböznek. A kiválasztás függ a szükséges kapacitástól, áramlási sebességtől, szilárdanyag-mérettől, a gyártósoron elfoglalt helytől, gazdasági hatásoktól stb. Különböző típusú dezanderek léteznek, amelyek speciális felhasználási esetekre alkalmasak, mint például többrétegű desander, betétes desander stb.

Kútfejű desander többfázisú, szennyezett-folyadék ciklon szeparátorok, amelyeket a teljes kútáramlás kezelésére terveztek. Működhetnek vegyes olaj-, gáz- és vízáramokkal, és teljes gázüres frakciókkal működhetnek, és gáz- és olajkutakban egyaránt használhatók. Használják mind az ideiglenes szilárdanyag-termelés kezelésére a kútvizsgálatok és -tisztítások során, mind a folyamatos, folyamatos homokgyártási feldolgozásra. Úgy készültek, hogy megfeleljenek az ASME és az API-6A tervezési besorolásoknak.

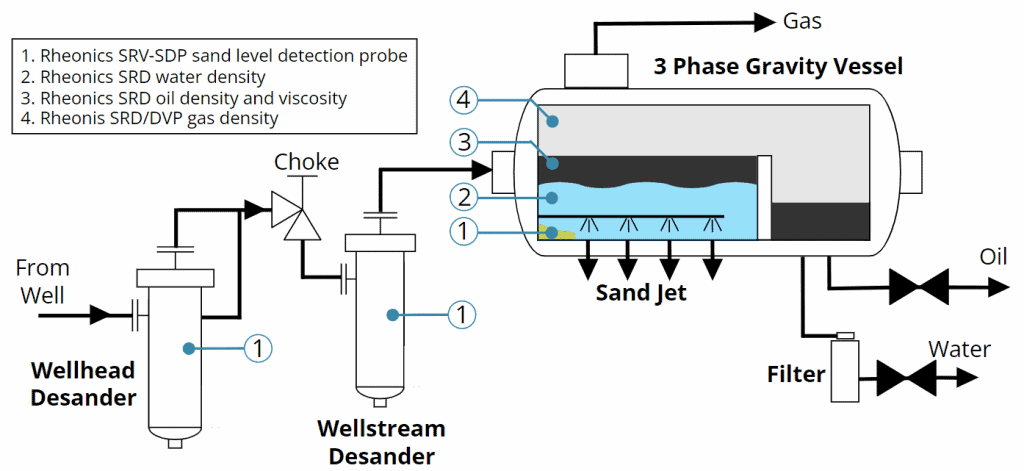

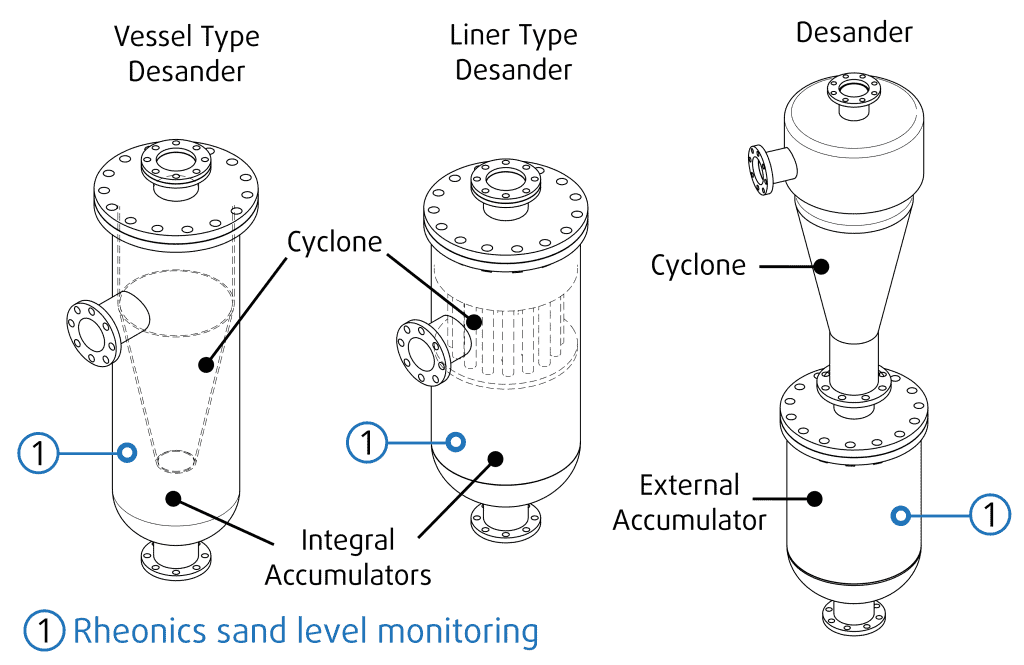

A következő ábra bemutatja a különböző helyeken használt gyakori desandereket, és hol vannak beépítve Rheonics érzékelők használhatók.

A desander felszerelését a fojtószelephez kapcsolódó helye határozza meg. A fojtószelepek a vezetékben lévő áramlási sebesség és nyomás szabályozására szolgálnak. A fojtó előtt vagy a kútfejnél elhelyezett deszanderek védenek minden berendezést az áramlás irányában (beleértve a kútfej fojtóját is), de nagynyomású kialakítást igényelnek. A fojtó után elhelyezett deszanderek sokkal alacsonyabb nyomást igényelnek, olcsóbbak lehetnek, de nem védik a fojtót (karbantartás vagy csere szükséges), és általában nagyobbak.

A kútfej-fojtó előtt beépített dezanderek további előnye, hogy a szűrt homok általában tisztább, alacsony szénhidrogén-tartalommal (max. 0.5 tömegszázalék – kg olaj/kg száraz homok) [5].

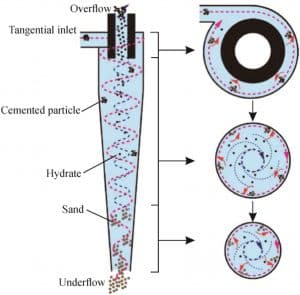

Hidrociklonok:

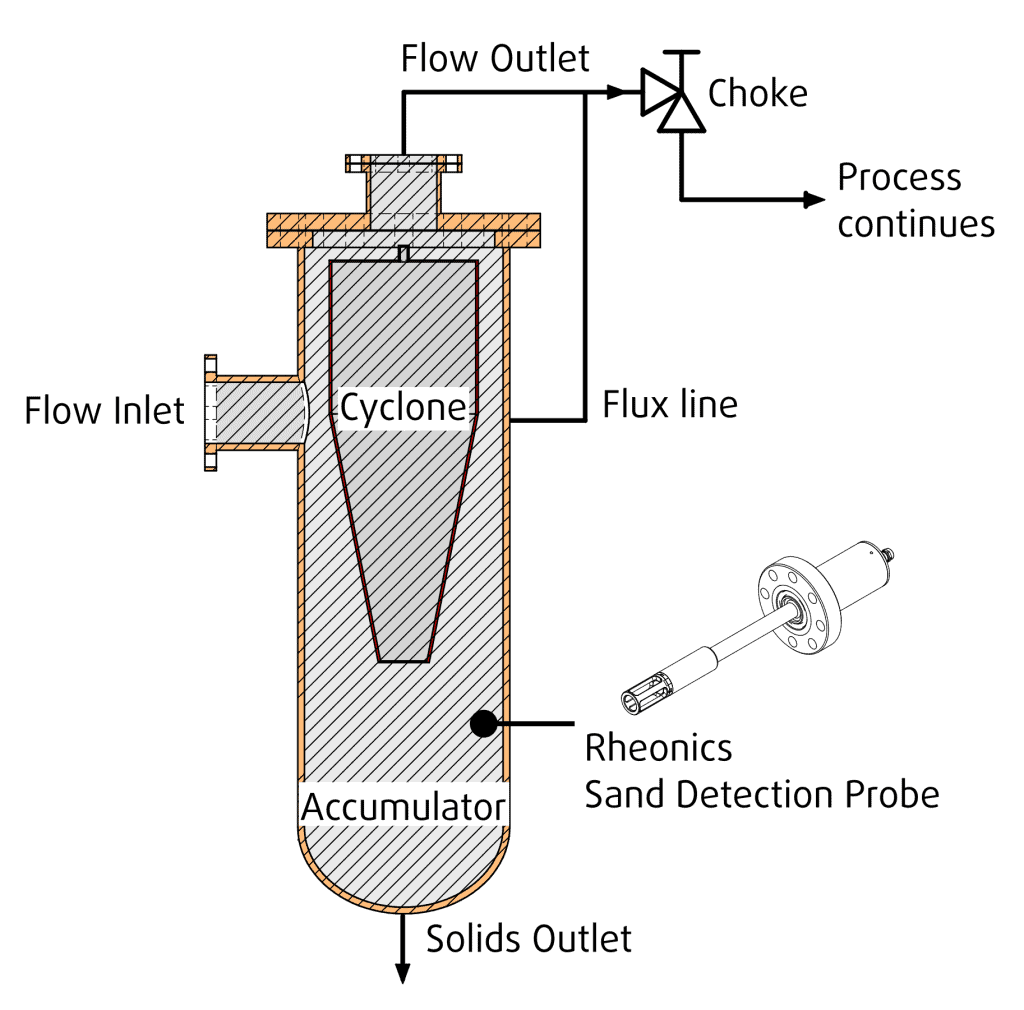

A ciklonos szeparátorok, más néven „deszanderek”, „homokmentesítő ciklonok” vagy „homokmentesítő hidrociklonok”, örvénylő áramlást használnak a kifolyó többfázisú folyadékkal a szilárd anyagok felfogására és elválasztására. A centrifugális erők szilárd anyagokat, például homokot kényszerítenek arra, hogy a fal közelében mozogjanak, és a gravitáció lehúzza őket a kúpos edény mentén, mint aláfolyást. A folyamat során tiszta folyadék, víz vagy szénhidrogének áramlását indukálják, hogy kilépjenek az edényből a tetején, az örvénylő áramlás közepén keresztül.

A kiszűrt szilárd anyagokkal aláfolyó folyadékot az alábbi felhalmozási szekcióban tárolják, amely lehet integrált vagy elválasztott ciklon.

A ciklonos leválasztókkal kapcsolatos ismert probléma a homok felhalmozódása vagy megszilárdulása, amely eltömítheti a rendszert. Ez akkor fordulhat elő, ha a homok keletkezésének sebessége meghaladja a homok csöveken és szelepeken keresztül történő eltávolításának sebességét. Az előre meghatározott nyitott ciklusú ürítőszelepek hatástalanok, mivel a homokképződés nem állandó és gyakran változó. Ha a szelep kinyílik, amikor nem képződik homok, a többfázisú elfolyó folyadék közvetlenül átjuthat az alulfolyón, és elveszíti a terméket. Ha túl későn nyílik ki, homok tölti meg az edényt, ami veszélyezteti az általános működést.

Ha az akkumulátor leeresztő szelepét kissé nyitva hagyjuk, folyamatos folyadékveszteség és erózió keletkezik a nyomószelepen. Alacsony nyomású üzemhez (<100 psig a bemenetnél) ezt a működési módot gyakran használják. Azonban nagynyomású működés (>100 psig), többfázisú áramlás esetén olajjal a folyadékáramban, vagy nagyon koptató szilárd anyagok esetén, vagy nagy mennyiségű kibocsátott folyadék kezelésével kapcsolatos problémák esetén – a nyomószelep feltörése nem ésszerű megoldás (4). .

Továbbfejlesztett megoldás a fluxusvezetékek vagy áramlási vezetékek használata az edényben. Nyomásérzékelők segítségével detektálható a homok felhalmozódásából adódó nyomáskülönbség, és a fluxusvezeték lefelé irányuló áramlást hoz létre, elkerülve a homok eltömődését. Ezek azonban akkor sem hatékonyak, ha a homokképződés mértéke túl magas.

A kezelők figyelemmel kísérhetik a homoktermelést a szeparátorokban és bármilyen más berendezésben, különféle technikák segítségével, például folyadékminták elemzésével, numerikus szimulációkkal és egyéb közvetett mérési technikákkal a közvetlen homokszint-mérő szenzorok mellett, mint pl. Rheonics SRV-SDP homokérzékelő szonda. A cél mindezen esetekben a homoktermelési problémák korai felismerése és kezelése, valamint egyes esetekben a homok eltávolításának automatizálása.

5. ábra: Fluxusvonal a dezanderekben

Valós idejű monitorozás szükségesoring a homok szintjéről

A homokszint vagy -koncentráció monitorozására szolgáló berendezés használatával a felhasználó:

- Azonosítsa a homok felhalmozódását emberi beavatkozás nélkül

- A berendezések karbantartásának és tisztításának ütemezése

- Korán tegyen lépéseket (mielőtt a homoklerakódások komoly károkat okoznának)

- Tervezze meg a folyamatfejlesztést

- Elemezze az erózió sebességének tendenciáit

- Stabilizálja a pincéket a teljes automatizálási vezérléshez

- Csökkentse a vizuális ellenőrzések és az emberi felügyelet szükségességét

- Növelje az üzembiztonságot és a személyzet biztonságát a helyszínen

Különböző stratégiák homokmonithozoring

Egyes homokmonitokhoz használt technológiákoring a következő táblázatban találhatók.

1. táblázat: Érzékelő technológiák homokmonithozoring

| Technológia | Leírás | Érvek | Hátrányok |

|---|---|---|---|

| Akusztikus érzékelők | Nem tolakodó Méri a homok által keltett hanghullámokat, amelyek a fúrólyuk, csővezeték vagy bármilyen berendezés felületét érő részecskék miatt keletkeznek | Könnyen telepíthető több gyártási pontra. Hasznos a koncentrációs helyek és bizonyos szintig a részecskék méretének azonosítására. | Folyadékáramlás, buborékok, külső vibráció stb. Nehezen kalibrálható - megbízható kalibráló berendezés hiánya. Nem működik nagy nyomáson vagy ha lerakódások vannak a jelátalakítón. |

| Eróziós szondák | Intruzív és invazív szonda. Méri az elektromos ellenállás-különbségeket a szonda fémfelületéről a homok becsapódása miatti anyagveszteség miatt. | Közvetlen és mennyiségi információt ad a homoktermelés mennyiségéről és megoszlásáról. Példaként szolgál a berendezés esetleges károsodására. | Korrózió, szennyeződés vagy eltömődés által érintett. A teljesítmény és a tartósság csorbul. Szoros megfigyelést igényeloring pótlására. A mérési érzékenység a folyamat műtermékei miatt sérül. |

| Homokkoncentráció érzékelő | A folyadék elektromos ellenállását vagy kapacitását méri, amely várhatóan a homokkoncentrációhoz és a folyadék tömegáramlási sebességéhez kapcsolódik. | Folyamatos és valós idejű adatokat kínál Figyelmeztet minden változásra vagy rendellenességre. | Befolyásolják a folyadék egyéb tulajdonságai, például a hőmérséklet, a nyomás és a sótartalom. A mérési érzékenységet és megbízhatóságot súlyosan befolyásolják az olyan folyamati műtermékek, mint a lerakódások. |

| Ultrahangos szondák | Nem tolakodó vagy invazív Az érzékelő úgy működik, hogy hanghullámokat küld ki, és meghatározza az időt, ameddig azok visszatérnek. Úgy működik, mint egy radar, és megállapítja, hogy szilárd anyagok keletkeznek-e a berendezés egy bizonyos részében. | Valós idejű információkat biztosít anélkül, hogy tolakodó lenne. Kezeli a vibrációt, az infravörös sugárzást, a környezeti zajt és az EMI (elektromágneses interferencia) sugárzást. | A mért értékeket a folyadékok külső tulajdonságai befolyásolhatják. Minden telepítéshez helyszíni kalibrálás szükséges, kivéve, ha speciális áramlási cellát vagy házat használnak. Súlyosan érintik a falon lerakódások, és újra kell kalibrálni, hogy az érfal változó körülményei között működjön. |

| Rezgésszondák | Intruzív és invazív Egy bizonyos frekvencián működik, és érzékeli a frekvencia változásait vagy eltéréseit, amikor folyadékkal és szilárd anyaggal érintkezik. | Idővel észleli a lerakódásokat Szintriasztásként beállítható Érzékelheti a korróziót | Lerakódásokkal eltömíthető. |

Rheonics SDP - Homokérzékelő szonda

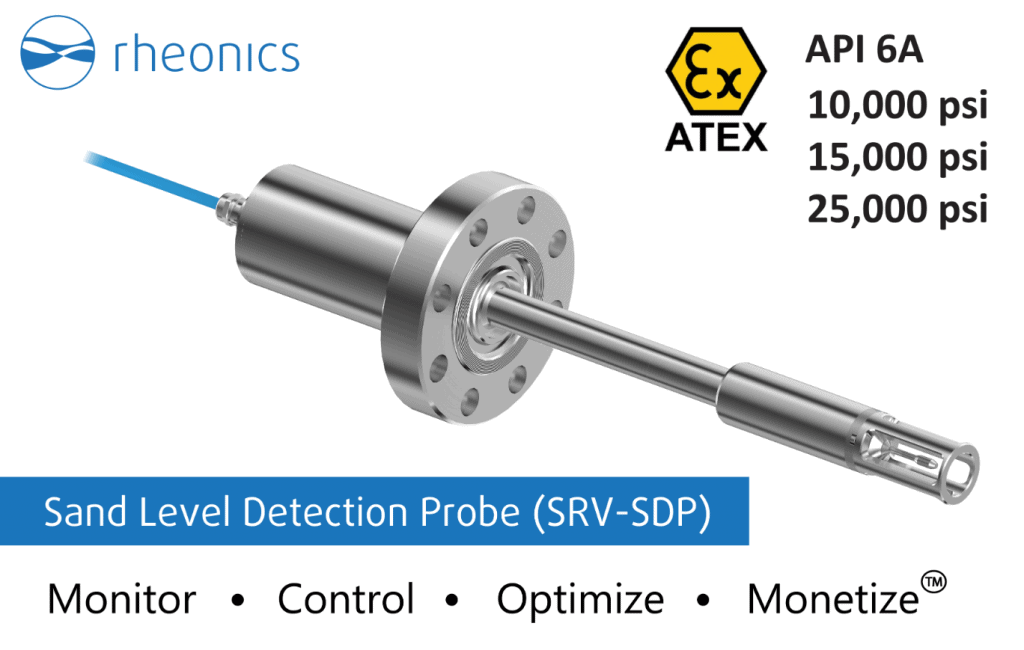

Rheonics Az SDP egy beépített homokérzékelő szonda, amely a Rheonics viszkoziméter SRV. Az SDP érzékelőt az strucc szoftverrel (Rheonics Homokszint-észlelő szoftver) a homok élő belső észlelésére a szeparátor berendezésekben, beleértve a ciklonleválasztókat is.

Rheonics Az SDP segítségével nyomon követhető a homok szintje olaj- és gázipari berendezésekben, például szeparátorokban. Ez segít megvédeni a termelési elemeket a felszínen (olaj és gáz) és a tenger alatti oldalon (tenger alatti berendezések).

Az érzékelő működése egy torziós rezonátoron alapul, amely érzékeli az egy- vagy többfázisú folyadék viszkozitásának és sűrűségének változásait. Az érzékelő érzékeli a folyadék által kiváltott csillapítást, amelybe belemerül, és annak hatását a rezonanciafrekvenciára.

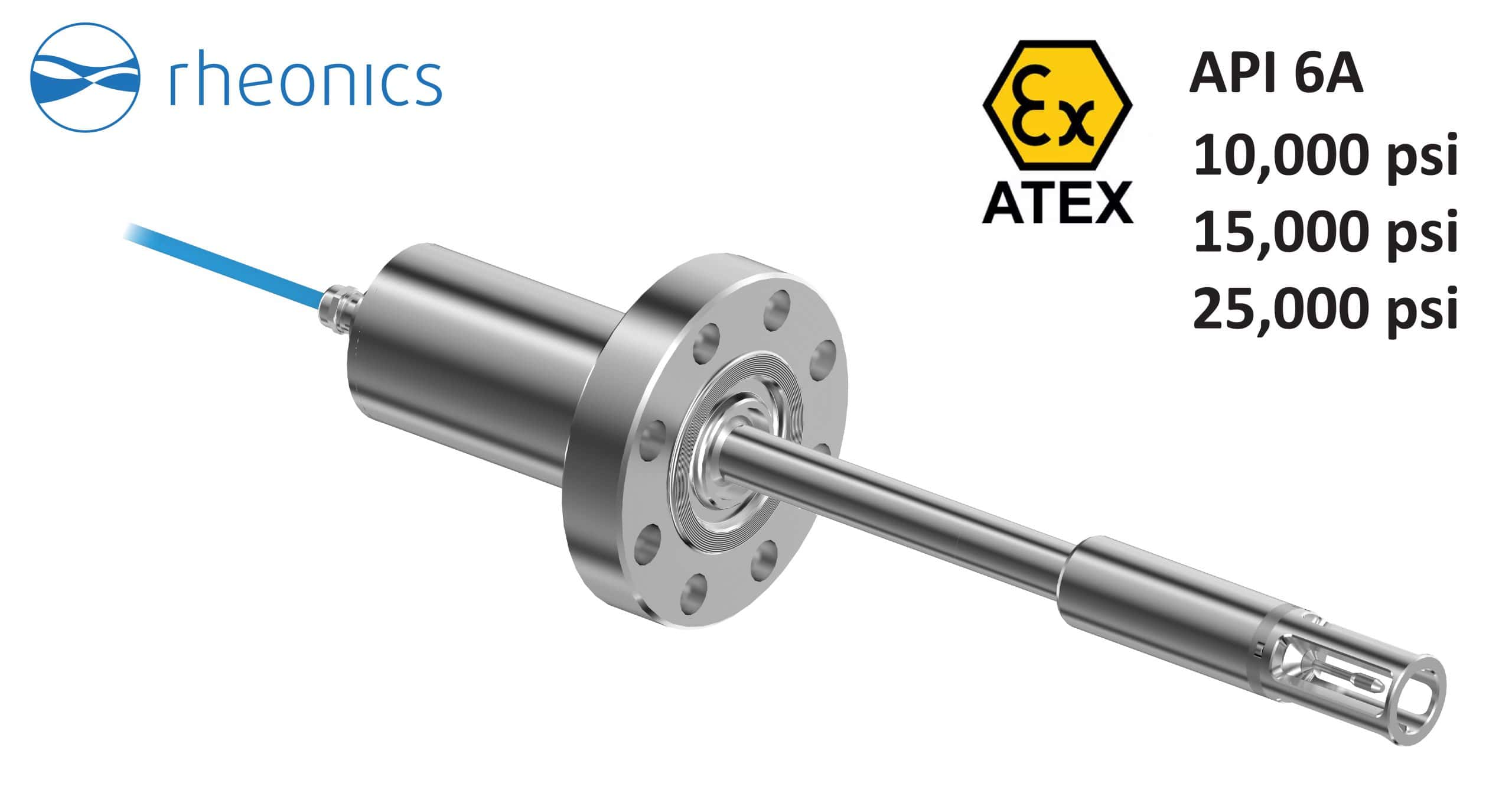

Az SDP úgy van konfigurálva, hogy fenntartsa a rendszer működési feltételeit, akár 10K psi-ig terjedő nagy nyomásokhoz, 15K psi és 25K psi-s változatok is elérhetők. Az érzékelő szonda különféle folyamatcsatlakozásokkal is felszerelhető, mint például API karimák, Grayloc, Hammer Union stb. Ez segíti az SDP érzékelő integrálását a különböző desanderekbe és az upstream vagy középső csővezetékekbe és tartályokba.

2. táblázat: Műszaki adatok Rheonics Homokérzékelő szonda – SDP

| Rheonics Homokérzékelő szonda - SDP | |

|---|---|

| Hosszabbítás hossza | Testreszabható |

| Folyamatkapcsolat | Testreszabható |

| Max. Nyomásbesorolási változatok | 10,000 psi (690 bar, 69 MPa) 15,000 psi (1035 bar, 103 MPa) 25,000 psi (1724 bar, 172 MPa) |

| Anyag | Stainless Steel 316 A Hastelloy C22 magas korróziós környezethez kapható |

| Tanúsítványok | Pl (ATEX, IECEx, JPEx stb.) |

| rajz | Rheonics SDP rajz |

Ábra 6: Rheonics SDP – Homokérzékelő szonda

Tekintse meg a következő cikket, ha többet szeretne megtudni a telepítési esetről SRD sűrűség- és viszkozitásmérő olaj- és gázvezetékekben az API szabványok szerint.

Homokszint-érzékelő szonda SDP telepítése

Amint a 2., 4. és 5. ábrán látható, az SDP érzékelő az olaj- és gázellátó szakasz különböző pontjaira vagy desander típusaira telepíthető.

Az SDP érzékelő használható a homok vagy részecskék jelenlétének észlelésére, amelyek „becementezhetnek”, és eltömíthetik az alulfolyó kimenetet a dezandereken. Az érzékelő egy előre meghatározott magasságban van elhelyezve a desanderben, amely jelzi, hogy a homok szintje és térfogata elég magas-e ahhoz, hogy figyelmeztesse, hogy a vezérlő (pl. PLC) és az aktuátor (pl. szelep) beavatkozása szükséges a homok eltávolításához. Két szonda használható az alacsony és a magas szintek jelzésére a homokeltávolító szelep vezérlésének jobb automatizálása érdekében, és elkerülhető, hogy folyadék távozzon a tartályból a szilárdanyag-kivezető vezetéken.

A homokszint SDP-leolvasása információt nyújt a többfázisú folyadék szilárd lerakódásainak szintjéről. Például, ha a folyadék főként vízből áll, az érzékelő körülbelül 1-2 cP értéket ad ki. Ha azonban további részecskék vagy folyadékok jelennek meg (pl. homok, olaj stb.), a mért értékek jelentősen megváltoznak.

Alkalmazások:

Automatizálja az akkumulátor szilárdanyag-eltávolítását a Desanderekben és a használt szeparátorokban

- Olaj- és gázfúrás

- Gyártott homok eltávolítása

- Kúttesztelési műveletek

- Tekercses csövek tisztítása

- Kiegyensúlyozatlan fúrási műveletek

- Szennyvíztisztító

- Ipari technológiai vízkezelés

- Csapadékvíz elfolyás kezelése

- Sótalanító üzem

- Újrahasznosító létesítmény

Előnyök:

- Kompakt, robusztus kialakítás

- Nincs mozgó alkatrész, nincs szükség karbantartásra vagy javításra

- Csökkenti a desander üzemeltetési költségeit, így gazdaságossá teszi a magas homoktartalmú kutak előállítását

- Csökkenti a szilárdanyag-eróziót az akkumulátor leeresztő szelepén az eseményalapú aktiválással

- Segít csökkenteni a homok olajszennyeződését, megakadályozza az iszapképződést és enyhíti a nehéz szilárdanyag-felhalmozódási problémákat

Műveletek:

- Széles méret- és nyomástartományban kapható

- ASME és API 6-A kompatibilis karimákkal és egyéb folyamatcsatlakozásokkal kapható

- Nincs szükség helyszíni üzembe helyezésre vagy kalibrálásra

- Sand Level monitorral szállítjukoring szoftver könnyen beállítható riasztásokkal és riasztási szintekkel

- Az akkumulátor leeresztő szelepe közvetlenül az érzékelőrendszerből is aktiválható

- Nincs üzemi nyomásveszteség az érzékelő desanderbe vagy akkumulátorba történő beszerelése miatt

Telepítés és támogatás:

- Könnyen telepíthető

- Az érzékelő szonda úgy van kialakítva, hogy illeszkedjen a desander bármely portjához

- EX minősítéssel

- Nincs szükség üzembe helyezésre vagy kalibrálásra

- Teszt üzemmód az érzékelő működésének és érzékenységének ellenőrzéséhez

- Globális támogatás az érzékelők távdiagnózisához és konfigurálásához

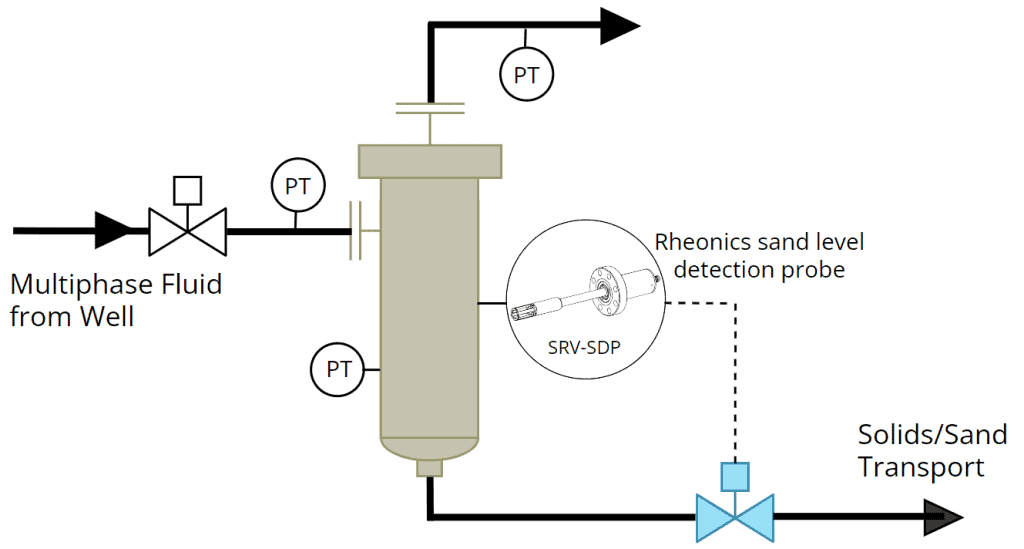

Automatizált homokeltávolító rendszer

A Rheonics Az SDP homokszint-érzékelő szonda vezető szerepet tölt be az olaj- és gáziparban használt deszanderekben és szeparátorokban felgyülemlett homok automatikus eltávolításában. Ez úgy történik, hogy észleli a homok vagy szilárd anyagok jelenlétét a vezetékben, mielőtt azok komoly károkat okoznának a berendezésben, és egy jelet küldenek, amely aktiválja az alulfolyó vezetékben lévő szelepet a homok szállításához és későbbi eltávolításához.

7. ábra: Homokeltávolítás szabályozása Rheonics SRV-SDP homokérzékelő szonda

Számos cég gyárt és üzemeltet Desandereket különféle ipari alkalmazásokhoz. Néhány közülük faliórái:

- GN Solids Control

- Derrick Corporation

- Sulzer

- Schlumberger

- Expro

- FMC Technip

- eProcess technológia

- Flsmidth

- ChampionX

- EnFloTech (Desander technológia, amelyet nehéz ásványi anyagok kinyerésére használnak a malomból az őrlési folyamat során)

A felelősség megtagadása

A felhasznált képek, fotók és képek illusztrációs célokat szolgálnak, és nem jelentenek garanciát vagy állítást a felhasználás alkalmasságára vonatkozóan, és nem értelmezhetők kifejezett vagy hallgatólagos ajánlásként vagy jóváhagyásként. Az összes illusztrációt a mi hozzáférési forrásunktól kaptuk, és az itt történő felhasználásukkal nem határozunk meg és nem állapítunk meg olyan szerzői jogokat, amelyek az adott anyag meglévő szerzői jogának tulajdonosát illetik és érintetlenül maradnak.

Referenciák

- Kútfej – Wikipédia

- A homoktermelési jelenségek vizsgálata: a múltbeli és kialakulóban lévő laboratóriumi kísérletek és analitikai modellek értékelése

- Hidrociklon technológia a földgáz-hidrát tömörítésének megszakítására és homok eltávolítására

- Liquid Desander – Apex Flux Balancing (B-FSM069)

- A többfázisú Desander technológia alkalmazása az olaj- és gáztermelésben