A gyógyszerészeti nyomtatás és bevonat digitalizálása - valós idejű viszkozitásszabályozással szüntesse meg a hibákat

Alkalmazás

A hőmérséklet-ingadozások, a keverőberendezések állapota, az aljzatok típusa és körülményei, a készítmények, a folyamatlépés kölcsönhatásai és a keverési idő paraméterei mind megváltoztathatják a nyomtatás minőségét és teljesítményét a gyógyszerek nyomtatásakor. A visszautasítások miatt bekövetkező leállások és késések súlyos károkat okozhatnak a jövedelmezőségben és a szállítás sebességében. Ezen paraméterek többségét egy olyan rendszer vezérelheti, amely folyamatosan figyeli a tinta jellemzőit, és automatikusan és adaptívan hajtja végre a korrekciós intézkedéseket a folyamatos nyomtatási műveletek megzavarása nélkül.

Már léteznek olyan technológiák, amelyek szükségesek ahhoz, hogy a gyártási folyamatban ilyen átalakuló változásokat biztosítsanak a gyógyszergyártók számára. Miután a gyártó befektet a folyamatmonitbaoring elemezheti az összegyűjtött adatokat, lehetővé teszi számukra, hogy megbecsüljék, hol lehet termelékenységnövekedést elérni, hol érhető el energiamegtakarítás, és hogyan csökkenthető az állásidő az előrejelző karbantartással.

Tipikus gyógyszeripari nyomdagép tinta viszkozitás-szabályozással. Forrás: RW Hartszép | https://www.rwhartnett.com/our-products/delta-printing-machine/

A gyógyszergyártás digitalizálása - a gyártók mozgatórugója az Ipar 4.0 alkalmazását

A folyamatos gyártási folyamatba való befektetés kulcsfontosságú tényezői, amelyet valós idejű inline viszkozitás-monitor támogatoring A gyógyszergyártók, gépgyártók és rendszerintegrátorok gyógyszernyomtatási berendezései a következők:

Automatizált korrekciós intézkedések a termék konzisztenciájának biztosítása érdekében. Az érzékelőkön alapuló, soros minőségellenőrzés révén a zárt vezérlőkörök csökkentik a pazarlást és növelik a hozamot a korai folyamateltérés észlelése, a kiváltó okok elemzése és az automatikus korrekció révén.

Nagyobb mozgékonyság az új kérdések kezelésében gyógyászati a termékváltozatok, a megfelelés és a termék eredete. A gyógyszergyártók és a nyomdaszolgáltatók pontosabb képet kapnak arról, hogyan reagálnak az új tintakészítmények, és hogyan kell módosítaniuk a jelenlegi rendszereket és vezérlési paramétereket. Valós idejű monitorozásoring megkönnyíti a kötegelt folyamat átállását a folyamatos működésre, jelentős működési és tőkeköltségeket takarít meg azáltal, hogy ugyanazokat a sorokat több termékhez is felhasználják.

Az érzékelők használata a tinta nyomon követéséhez kulcsfontosságú a változó nyersanyagokhoz és a végtermékigényekhez való alkalmazkodáshoz, a gyógyszeripar folyamatosan változó szabályozásához és az egyre jobban informált ügyfélkör növekvő igényeinek kezeléséhez.

A megszerzett adatok megbízható bizonyítékokkal szolgálnak a döntések megalapozásához a nagyobb hatékonyság érdekében. A folyamatmonit által szolgáltatott adatokoring A berendezés lehetővé teszi a kezelők számára a nyomtatási folyamat szempontjából kritikus folyamatparaméterek optimalizálását. Az adatvezérelt nyomtatási és gyártási döntések kulcsfontosságú versenyelőnyt jelentenek a működés minden fázisában, valamint a berendezések karbantartásának tervezésében. Az összekapcsolás és az információk átláthatósága lehetővé teszi az üzemeltetők számára, hogy döntéseket hozzanak a termelési létesítményeken belül és kívül is, így lehetővé válik a döntések decentralizálása. Az automatizált és átlátható folyamatok, valamint az optimalizált munkafolyamatok hatékony adatkezelést és jobb minőség-ellenőrzési rendszert biztosíthatnak.

Nagyobb vevői elégedettség és alkalmazkodás a vevői igényekhez. Az Industry 4.0 megoldások az ügyfelekkel való szorosabb interakció ösztönzésével hatnak a gyógyszergyárakra. A technológia, az adatok és az információk segítenek átalakítani ezeket a gyártási műveleteket, így a vállalat jobban reagál az ügyfelek igényeire.

A nyomdai folyamat teljes nyomon követése. Valós idejű monitorozásoring A nyomtatási adatok lehetővé teszik a folyamatlánc minden lépésének nyomon követését és nyomon követését, biztosítva a szabályozási (FDA) és a gyártási szabványoknak (ISO) való teljes megfelelést.

Legyen szó a kapcsolatok fokozásáról a műveletek minden területén, új eszközök rendelkezésre bocsátásával az adatok elemzéséhez vagy a gyógyszergyártás segítéséhez a fejlett technológiák előtt álló akadályok leküzdésében, a gyártók folyamatosan újítják az IIoT-alapú megoldásokat, amelyek minden eddiginél zökkenőmentesebbé teszik a digitális átalakítást.

A gyógyszerészeti nyomtatási technikáknak kiforrott technológiára és pontos tintakontrollra van szükségük

A tintával kész tablettákra és kapszulákra történő nyomtatás lehetővé teszi a gyártók számára, hogy részletes logókat vagy szimbólumokat tartalmazzanak, és több színben nyomtassanak, ezzel növelve a sémák lehetséges azonosításának számát. Ez egy érett technológia, amelyet több mint 60 éve használnak. Az alapvető megközelítés az, hogy a tintát egy vésett mintából átviszik gumi tekercsre vagy betétre, majd a tablettára / kapszulára. A hagyományos nyomtatásban számos módszer létezik - a rotációs mélynyomás és a tampo nyomtatás, amelyek mind hasonló képességeket kínálnak, és főleg teljesítményükben különböznek egymástól.

A tinta a nyomtatási sémák és a több szín, az összetett logók és a géppel olvasható kódok terén nyújtja a legnagyobb sokoldalúságot. Folyamatos nyomtatással a nyomtatási formátum és az adatszekvenálás szoftver segítségével könnyen megváltoztatható. A tintanyomtatás alternatívát kínál a bevonat nélküli tabletták dombornyomásához, amelyek némelyike túl lágy a dombornyomáshoz (pl. - orálisan széteső tabletták, ODT-k).

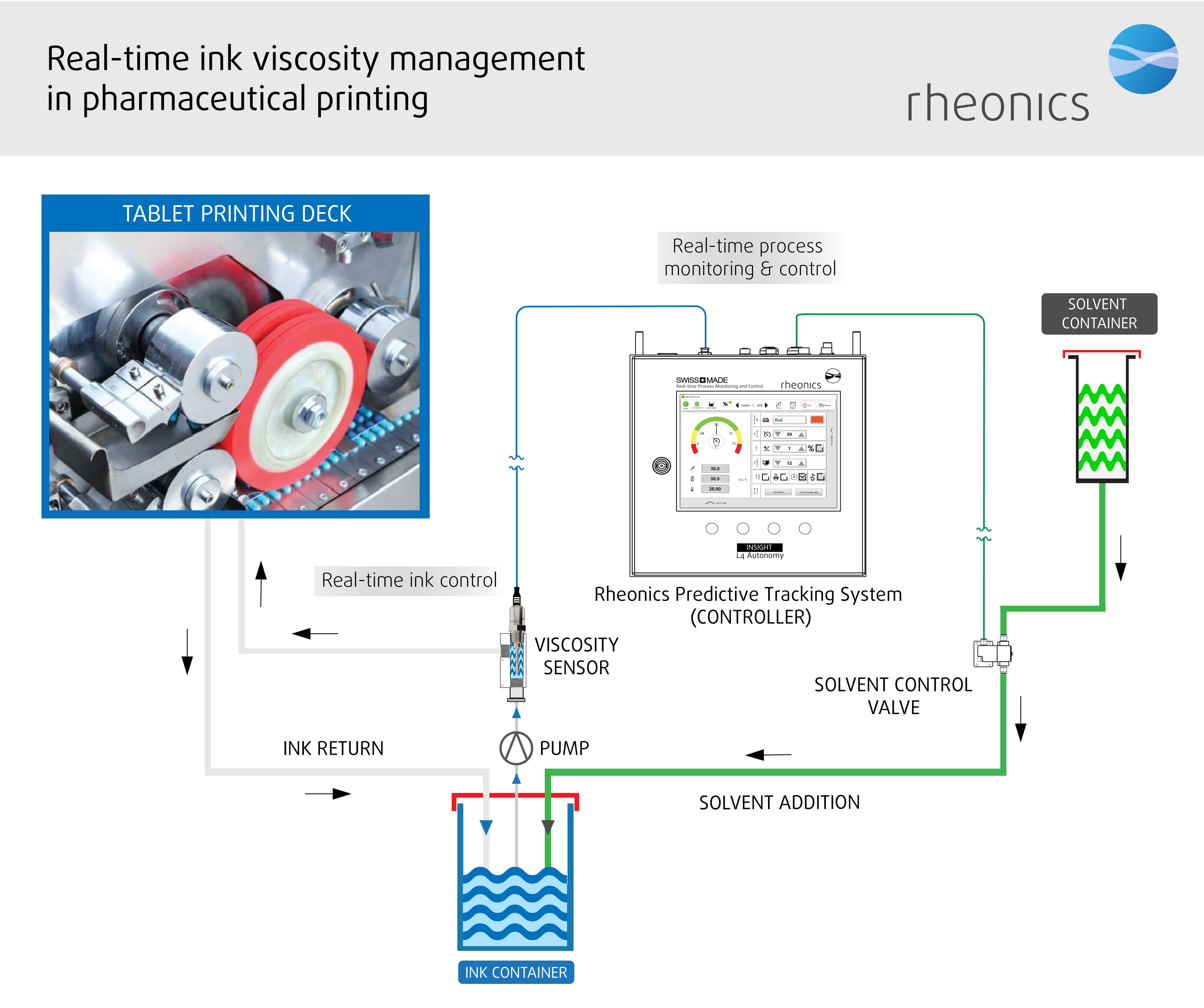

Pad-, görgős- vagy tintasugaras nyomtatás esetén a tintához újból keringő áram kerül a betétre / hengerre / fúvókára, amely a tablettára vagy a kapszulára alkalmazza. Bármely fel nem használt tinta áramlik a tartályba. A folyamat rendkívül gyors, hogy pontos, éles és jó felbontású nyomatokat készítsen. A nyomtatókban felhasznált tinta nagy része folyamatosan kering, ami az oldószer elvesztéséhez vezet. Az alkalmazott hígítók párolgási sebessége hatással lehet a nyomtatás minőségére és a futtatási képességre. Az állandó nyomtatási minőség biztosítása érdekében a smink oldószer hozzáadásához a tinta viszkozitásán alapuló ellenőrző hurokot használnak.

A hatékonyság és a minőség optimalizálása érdekében feltétlenül szükséges kompenzálni az oldószer veszteséget azáltal, hogy időnként kis mennyiségű hígítót adunk a művelet során, hogy a viszkozitás szűk tartományban maradjon, mind a jó nyomtatási átadás, mind a pontos szín elérése érdekében. a nyomtatott jelölés.

A gyógyszerészeti nyomtatási folyamat lépései elmagyarázva. Forrás: RW Hartszép | https://www.rwhartnett.com/our-products/delta-printing-machine/

A beépített tintamonit kulcsértékeoring és vezérlőmegoldások gyógyszernyomtatási alkalmazásokhoz a gyári digitalizálás és az Ipar 4.0 bevezetésének támogatására

Zárt minőségellenőrzési körök és a növekvő viszkozitás-automatizálás, amelyet a Rheonics A viszkoziméterek hozzáadott értéket adnak a nyomtatási folyamathoz a minőség, a konzisztencia, a csökkentett hulladékmennyiség, a hatékonyság és a termelékenység tekintetében. Elkerülhető az emberi hiba, és lehetővé válik a gyártási folyamat bármely eltérésének teljesen automatikus kijavítása.

Az Rheonics A viszkoziméterek és az integrált megoldások segítik a tanulási görbék felgyorsítását és a gyógyszerkészítmények összetételének gyakoribb váltásait, hozzájárulva az erőforrás-hatékonyabb, gazdaságosabb és környezetbarátabb gyártási folyamathoz.

Azokban az esetekben, amikor az eszköztermelékenység és az általános berendezés-hatékonyság (OEE) kulcsfontosságú, és a karbantartási költségek jelentősek, ez segít a gyógyszergyártóknak a folyamatmegszakítások csökkentésében a gyártási eszközök és gépek előrejelző karbantartásával. Az esetleges leállási események előrejelzését és a minőségi diagnózist az érzékelők által szolgáltatott adatok teszik lehetővé.

Rheonics A termékek és a technológia az összekapcsolt technológiák egyedülálló képességeit adják hozzá, amelyek lehetővé teszik a gyártók számára, hogy gyorsabban reagáljanak és alkalmazkodjanak az ügyfelek kéréseihez, és akár egyedi megrendeléseket is kidolgozzanak, kevesebb munka- és beállítási idővel, mint a hagyományos gyártásban.

Mivel a gyógyszergyártók igyekeznek agilisabbá válni a folyamatosan változó megfelelőségi követelményekhez való alkalmazkodásban, és a versenypiacon differenciálódniuk kell, megértik, hogy be kell fektetni a kutatás-fejlesztési tevékenységekbe és a fejlett folyamatszabályozási technológiákba, hogy személyre szabott tulajdonságokkal rendelkező új készítményeket fejlesszenek ki. Rheonics Az inline viszkoziméterek lehetővé teszik a gyógyszergyártók számára, hogy kiváló minőségű és változatos termékeket állítsanak elő, a gyárban dolgozók legkevesebb bevonásával – ez jelentős előny más mérési alternatívákkal vagy folyamatszabályozási megoldásokkal szemben. Inline tinta előkészítés folyamatos viszkozitás monitorraloring A megoldások recept-alapú megközelítésben oldják meg a szakaszos folyamatok fő kihívásait, mint például a termékváltások során fellépő veszteségeket és az anyagmozgatás nem megfelelő hatékonyságát. Támogatja a kapacitások egyszerű bővítését.

Az SRV egyedülálló előnyei a gyógyszerészeti nyomtatási alkalmazásokban:

- Fenntartja a beállított tinta viszkozitást, a folyamat változékonyságától függetlenül

- Robusztus, hermetikusan lezárt érzékelőfej. Az SRV minden szabványos CIP eljárással sorban tisztítható szétszerelés vagy újrakalibrálás nélkül

- Nincsenek mozgó alkatrészek, amelyek öregedhetnek vagy szennyeződésekkel járnak

- Érzéketlen a részecskékre; nincsenek keskeny rések a részecskékkel szemben

- Minden nedvesített alkatrész 316L rozsdamentes acélból áll - megfelel a legmagasabb egészségügyi előírásoknak, korróziós problémák nélkül

- Higiénikus, egészségügyi kialakítás gyógyszerészeti alkalmazásokhoz – elérhető tri-clamp és DIN 11851 csatlakozások az egyszerű kezelés és tisztítás érdekében

- Az ATEX és az IECEx szerint tanúsított, mint gyújtószikramentes veszélyes környezetekben történő alkalmazásra

- Széles működési tartomány és egyszerű integráció - A szenzor elektronikája és kommunikációs lehetőségei rendkívül megkönnyítik az ipari PLC és vezérlő rendszerek integrálását és működtetését.

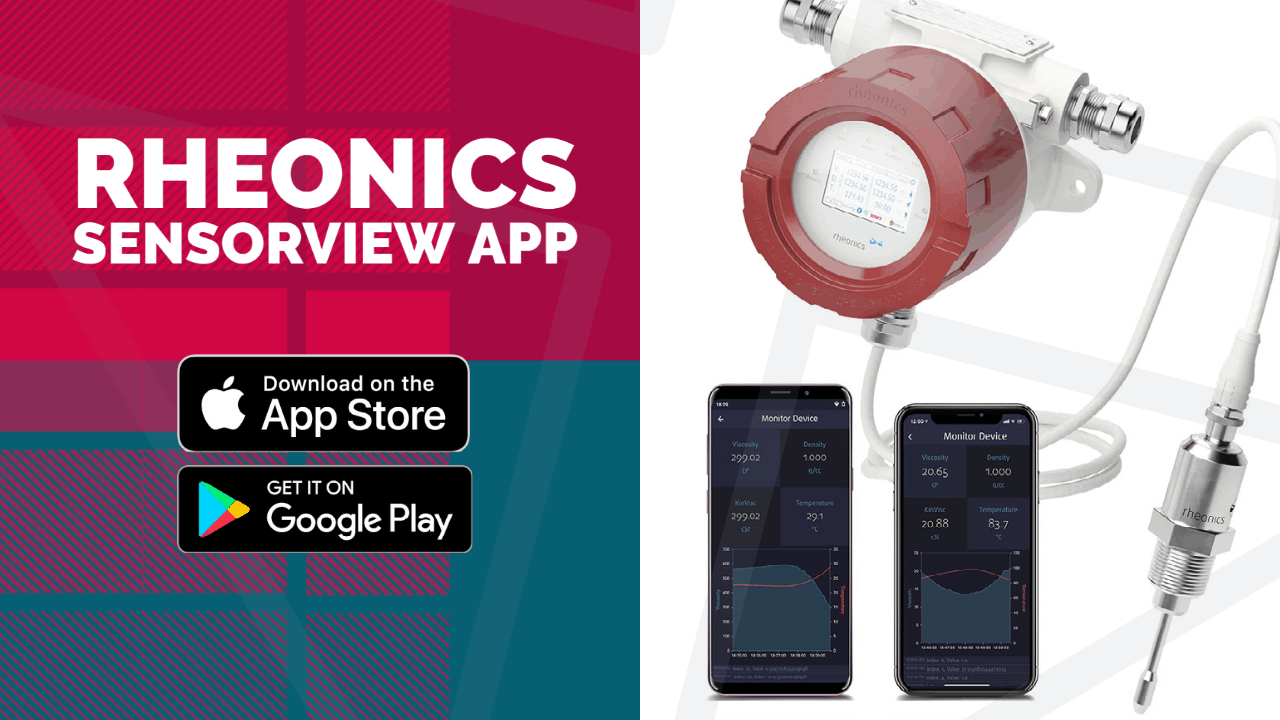

A rendszer sematikus ábrázolása Rheonics inline viszkoziméter és RPTC rendszer, amely bemutatja a viszkoziméter inline integrációját a gyógyszernyomtatási folyamatban

Kapcsolódó alkalmazási megjegyzések - gyógyszeripar

Mésztej (MOL Slurry) – Valós idejű monitororing és az optimális koncentráció szabályozása

A folyamatmérnökök számára elengedhetetlen, hogy hatékony és megbízható módszert dolgozzanak ki a céltermék előállítása során a mészszuszpenzió tejének megfigyelésére és ellenőrzésére. A kulcs…

Nem newtoni keverési alkalmazások optimalizálása viszkozitásszabályozással

A viszkozitáskezelés fő előnyei keverési alkalmazásokban: Pontos és hatékony keverési műveletek – jelentős anyagköltség- és energiamegtakarítás. Zökkenőmentes termékcsere: agilitás a különböző és…

A vakcinagyártás minőségellenőrzése beépített viszkozitás-monitorraloring

Innoválja a vakcinagyártást és -kiadást, hogy kezelje a szinte minden vakcina globális hiányát. Növelje a termelési kapacitást és csökkentse a ciklusidőt, különösen járvány vagy járványhelyzetben.

Online viszkozitás monitororing minőség-ellenőrzésre az emulziók készítése, tesztelése és feldolgozása során

Az emulziókat a mindennapi élet szinte minden területén használják. Feldolgozásuk és fejlesztésük számos iparágra kiterjed - vegyipar, bevonatok, élelmiszerek, kozmetikumok, ragasztók, ipari folyadékok, gyógyszeripari termékek, olaj és ...

A viszkozitás folyamatos ellenőrzése a gyógyszerészeti API gyártásában

A közbenső és a végső minőségi jellemzők betartásának biztosítása egy folyamatos gyógyszergyártási kampányban rendkívül fontos. A vállalatok arra törekszenek, hogy kiváló hatékonyságú, biztonságos és elegáns gyógyszereket állítsanak elő, és…

Kiváló minőségű kozmetikai termékeket érhet el valós idejű soros viszkozitás-szabályozással a gyártás során - javíthatja a konzisztenciát, a textúrát és az érzékszervi tulajdonságokat

A kozmetikumok és a testápolási termékek viszkozitásának vizsgálata rendkívül fontos a gyártásuk minőségellenőrzése szempontjából. A viszkozitás elemzése különböző nyírósebességekkel a minta feldolgozhatóságának szimulálása céljából…

Monitororing bélben oldódó bevonat gyógyszerészeti termékekhez és állati takarmányokhoz

Az enterális (késleltetett felszabadulású) bevonat egy olyan gát, amelyet az orális gyógyszerkészítményre alkalmaznak, amely ellenőrzi az emésztőrendszerben a felszívódás helyét. A „bélben oldódó” kifejezés a kicsi…

A tabletta bevonási folyamatának vezérlése

A szilárd orális dózisformák filmbevonata a gyógyszeriparban jól bevált eljárás. A legtöbb tabletta adagolási forma filmbevonási folyamaton megy keresztül. A fő cél a…

Gyógyszerészeti nyomtatási folyamat ellenőrzése

A termékjelölést a gyógyszeriparban fokozott ellenőrzésnek vetették alá három tényező nyomása miatt: szabályozás, esztétika és költség. Az adagolási hibák és a gyógyszeres hibák megelőzése érdekében…

Rheonics A sűrűségmérők és a viszkozitásmérők szondákként és átfolyórendszerként állnak rendelkezésre tartályokba, folyamatsorokba és reaktorokba történő beépítéshez. Minden Rheonics A termékeket úgy tervezték, hogy ellenálljanak a legzordabb folyamatkörnyezeteknek, a magas hőmérsékletnek, a nagyfokú ütéseknek, a vibrációnak, a csiszolóanyagoknak és a vegyszereknek.